Método de formación de disco de ruptura de activación inversa con línea de debilitamiento electropulida definida por láser.

Un método de preparación de un dispositivo de descompresión (12) metálico relativamente delgado que comprende las etapas siguientes:

la aplicación de una capa de barrera (100) de un material resistente sobre al menos una porción de una de las caras opuestas del dispositivo de descompresión (12);

la erosión con láser (105) a un área predeterminada de la capa de barrera (100) del material resistente sobre dicha una cara del dispositivo de descompresión;

la eliminación de metal del dispositivo de descompresión (12) correspondiente a dicha área predeterminada atacada con láser del material resistente; y

el control de la profundidad de eliminada del metal del dispositivo de descompresión de tal manera que no se elimine todo el metal correspondiente a dicha área predeterminada atacada con láser del material resistente.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E12166540.

Solicitante: FIKE CORPORATION.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 704 SOUTH 10TH STREET BLUE SPRINGS MISSOURI 64015 ESTADOS UNIDOS DE AMERICA.

Inventor/es: STILWELL, BRADFORD, T., LEONARD, BRENT, W., KREBILL,Michael,D, SHAW,BON F.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K26/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › Determinación de la configuración del haz de rayos, p. ej. con ayuda de máscaras o de focos múltiples.

- B23K26/36 B23K 26/00 […] › Retirada de material (B23K 26/55, B23K 26/57 tienen prioridad).

- B23K26/40 B23K 26/00 […] › tomando en consideración las propiedades del material involucrado.

- F16K17/16 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16K VALVULAS; GRIFOS; COMPUERTAS; FLOTADORES PARA ACCIONAMIENTO; DISPOSITIVOS PARA VENTILAR O AIREAR. › F16K 17/00 Válvulas o charnelas de seguridad; Válvulas o charnelas de equilibrado (dispositivos limitadores de presión para receptáculos aerosoles B65D 83/70). › siendo el elemento un diafragma de ruptura.

PDF original: ES-2517191_T3.pdf

Fragmento de la descripción:

ANTECEDENTES DE LA INVENCION Campo de la Invención

[0001] Esta Invención se refiere a un procedimiento mejorado para la preparación de un montaje de disco de ruptura con pandeo inverso de superficie lisa abombada en donde la sección abombada del disco tiene un rebaje de la línea de debilitamiento electropulida mediante el cual el disco se invertirá de manera fiable y se abrirá completamente en cualquiera de una amplia variedad de puntos establecidos de sobrepresión.

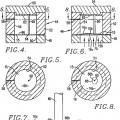

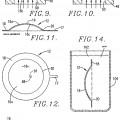

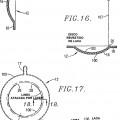

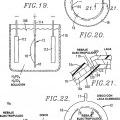

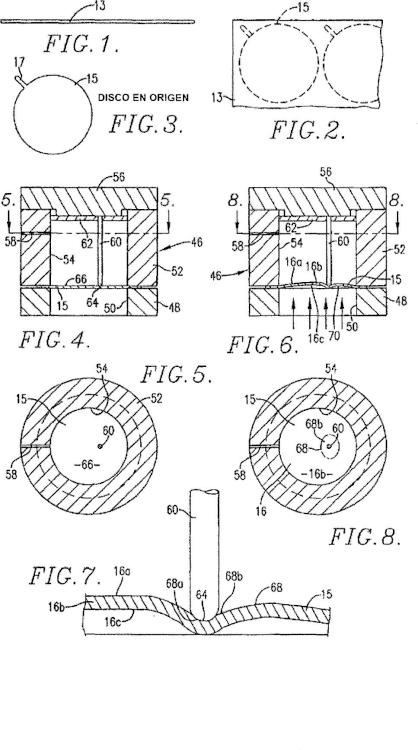

[0002] La presente invención se refiere en general a un disco de ruptura que actúa de forma inversa que tiene un rebaje de línea de debilitamiento electropulida definida por láser, y a un método mejorado de formación de un rebaje de la línea de debilitamiento en un disco de ruptura que actúa de forma inversa, el cual asegura la apertura completa del disco con la inversión. El rebaje de la línea de debilitamiento se puede configurar y situar estratégicamente para asegurar la apertura completa del disco a lo largo del rebaje de la línea de debilitamiento, al tiempo que se evita la fragmentación del disco con la inversión. Primero se pre-abomba el disco de ruptura en origen, seguido del abombado final, y luego se le proporciona una capa de un material resistente. Se utiliza un láser para eliminar al menos una porción de la capa del material resistente correspondiente al rebaje deseado de la línea de debilitamiento en la cara cóncava del disco de ruptura abombado. El disco se somete después a una operación de electropulido para eliminar metal del área del disco de ruptura atacada con láser, formando de ese modo un rebaje de brillante pulido en la línea de debilitamiento del disco con una configuración deseada y una profundidad predeterminada y en relación al grosor del material. En el proceso preferente, el electropulido se controla para formar un rebaje de la línea de debilitamiento definido por porciones de canal opuestas separadas, distanciadas por una porción corona elevada central en la que las porciones del canal son de mayor profundidad que dicha porción de corona. Las porciones opuestas del canal de rebaje de la línea de debilitamiento proporcionan redundancia en la apertura y por lo tanto incrementan la fiabilidad del desgarre a lo largo de la línea de debilitamiento sin que se deteriore la vida del ciclo de servicio.

[0003] Preferentemente, el ataque del láser al disco se controla tal que cuando finaliza la operación de láser se deja en el disco un residuo relativamente delgado de material resistente para evitar así cualquier oxidación significativa de la superficie del disco por el rayo láser, lo que impediría o interferiría con el posterior pulido electrolítico del metal. El uso de un láser para definir un rebaje de la línea de debilitamiento deseada en una cara del disco, ayuda al fabricante a proporcionar cualquier línea de debilitamiento y marca en la superficie del disco de entre una selección esencialmente ilimitada de configuraciones.

[0004] Esta invención se refiere a un montaje de disco de ruptura de pandeo inverso que tiene su utilidad particular en aplicaciones de tuberías de recipientes a presión sanitarios. Los equipos farmacéuticos, bioquímicos y de procesamiento de alimentos exigen que se mantengan en todo momento las condiciones sanitarias, lo cual necesita una frecuente limpieza de equipos, por lo general

con vapor u otros agentes de desinfección. Estos procesos funcionan normalmente a presiones de un nivel relativamente bajo, en donde las sobrepresiones en el equipo o la tubería conectada a este, deben ser aliviadas a niveles de presión baja, de aproximadamente 13800 N/m2 (2 psig). Tradicionalmente se ha estado empleando discos de ruptura de pandeo inverso en una variedad de aplicaciones, pero ha resultado difícil proporcionar tolerancias de presión de estallido de rango estrecho a bajas sobrepresiones.

[0005] Con el fin de lograr una ruptura fiable del disco a bajas presiones diferenciales, ahora se ha visto que se puede cumplir al mismo tiempo una especificación de rotura requerida y evitar los problemas de recogida dé material sobre la superficie del disco al someter al material del disco a una fuerza que dobla una región segmento del disco desde el cuerpo principal del mismo, y entonces a partir de ahí, aplicar una fuerza al disco que hace regresar la región segmento doblado a su posición inicial, por ello el metal de la región segmento doblado y regresado tiene una estructura granular alterada en comparación con el resto del metal de la sección abombada central. El metal de la región segmento doblada y regresada exhibe posiciones de tensión residuales mayores que en el material del disco que rodea la región segmento doblado inicialmente como resultado de la deformación plástica inicial del segmento de una región localizada, primero en una dirección, y a continuación la deformación plástica de la misma región localizada del segmento en la dirección opuesta.

Descripción de la técnica relacionada

[0006] Desde hace tiempo se conocen los discos de ruptura abombados de actuación inversa con un rebaje de línea de debilitamiento o línea de rayado proporcionada en una cara de la comba del disco. Las líneas de debilitamiento o lineas de rayado han sido normalmente rayas transversales, o un rebaje de la línea de debilitamiento circunferencial en la cara cóncava del disco donde el rebaje de la línea de debilitamiento o linea de rayado define el área del disco que se abre con la inversión. Sin un rebaje de la línea de debilitamiento que defina la abertura a través del disco al rasgar el disco a lo largo del rebaje de la linea de debilitamiento, un disco abombado se invertirá, pero no necesariamente se abrirá completamente. En el caso de un rebaje de la línea de debilitamiento que se extiende circunferencialmente, la linea de debilitamiento no es normalmente una línea continua, sino que presenta una zona articulada que previene la fragmentación del área central del disco tras la inversión y la apertura. Un disco rayado transversalmente forma cuatro pétalos que se doblan hacia el exterior tras la inversión del disco, de nuevo evitando la fragmentación de los pétalos. Las líneas de rayado circunferenciales o líneas de debilitamiento se prefieren en aplicaciones de baja presión debido a la abertura más grande que presenta al regresar el disco a lo largo de la linea de rayado arqueada, en comparación con un disco rayado transversalmente.

[0007] Hasta ahora, las líneas de debilitamiento se han formado en los discos de ruptura de acción inversa mediante un troquel de rayado del metal, el uso de un láser que erosiona una ranura en el disco, o mediante grabado químico para eliminar el metal del disco a lo largo de una línea deseada. Todos estos discos pasados de actuación inversa han presentado dificultades de fabricación sin resolver, o han experimentado problemas de funcionamiento en diferentes usos de aplicaciones.

[0008] Los troqueles de rayado del metal endurecen el material metálico, cambiando asi la estructura granular y la densidad del metal en la línea de rayado. El material que rodea una linea de rayado formada con un troquel de rayado de metal se endurece por trabajo durante el proceso de rayado, lo que aumenta la fragilidad del metal y la creación de zonas de tensión. La fragilidad y el aumento de las zonas de tensión limitan la vida útil del disco de ruptura como consecuencia del quebramiento por la fatiga y la corrosión bajo tensión. La profundidad necesaria en el rayado del metal para un funcionamiento satisfactorio altera profundamente la fuerza de la cúpula abombada original, por lo que es difícil predecir la presión necesaria en última instancia para invertir el disco de ruptura durante ia operación inicial de abombado antes del rayado. En consecuencia, es muy difícil fabricar un disco de ruptura de acción inversa que tenga una línea de rayado formada con un troquel de rayado y que se abra de forma fiable a la vez que soporte múltiples ciclos de presión sucesivos.

[0009] También se ha propuesto formar una línea de rayado en un disco de ruptura de acción inversa utilizando un rayo láser. Estas propuestas no han demostrado ser comercialmente satisfactorias por una serie de razones. La reflectividad del metal hace difícil controlar la penetración del rayo en el grosor del metal y de ese modo formar una suave ranura de profundidad uniforme a lo largo de la longitud del rebaje de la línea de rebaje debilitamiento proyectada. Además, los láseres se calientan mucho y queman el disco, oxidan el material y cambian la metalurgia del metal. Los discos que poseen líneas de debilitamiento quemadas por un láser se ha visto que no son satisfactorios al uso, no solo desde el punto de vista de aberturas no fiables a los valores... [Seguir leyendo]

Reivindicaciones:

1. Un método de preparación de un dispositivo de descompresión (12) metálico relativamente delgado que comprende las etapas siguientes:

la aplicación de una capa de barrera (100) de un material resistente sobre al menos una porción de una de las caras opuestas del dispositivo de descompresión (12);

la erosión con láser (105) a un área predeterminada de la capa de barrera (100) del material resistente sobre dicha una cara del dispositivo de descompresión;

la eliminación de metal del dispositivo de descompresión (12) correspondiente a dicha área predeterminada atacada con láser del material resistente; y

el control de la profundidad de eliminada del metal del dispositivo de descompresión de tal manera que no se elimine todo el metal correspondiente a dicha área predeterminada atacada con láser del material resistente

2. Un método para preparar un dispositivo de descompresión metálico relativamente delgado (12) como se expone en la reivindicación 1, en donde se incluye la etapa de someter la línea predeterminada del dispositivo de descompresión al electropulido para formar un rebaje de la línea de debilitamiento de predeterminada profundidad en dicha una de las caras del dispositivo de descompresión.

3. Un método para preparar un dispositivo de descompresión metálico relativamente delgado (12) como se expone en la reivindicación 1, en donde se incluye la etapa de controlar el electropulido que forma un rebaje de la línea de debilitamiento definido por porciones de canal opuestas separadas distanciadas por una porción de corona central elevada, siendo dichas porciones de canal son más profundas dicha porción de corona.

4. Un método para preparar un dispositivo de descompresión metálico relativamente delgado (12) como se expone en la reivindicación 1, en donde se incluye la etapa de ataque por láser al material resistente en dicha una cara del dispositivo de descompresión a lo largo de una línea predeterminada, dicha etapa de eliminación del metal del dispositivo de descompresión a lo largo de dicha línea predeterminada se controla para que forme un rebaje de la linea de debilitamiento de profundidad predeterminada en dicha una de las caras del dispositivo de descompresión.

5. Un método para preparar un dispositivo de descompresión metálico relativamente delgado (12) como se expone en la reivindicación 1, en donde se incluye la etapa de abombado de una porción del dispositivo de descompresión antes de la aplicación del material resistente a dicha una cara del dispositivo de descompresión.

6. Un método para preparar un dispositivo de descompresión metálico relativamente delgado (12) como se expone en la reivindicación 5, en donde dicha porción abombada del dispositivo de descompresión tiene una cara convexa y una cara cóncava, y que incluye las etapas de aplicar dicho material resistente al menos a la cara cóncava de la porción abombada del dispositivo de descompresión y el ataque por láser del área predeterminada de dicho material resistente sobre dicha cara cóncava de la porción abombada del dispositivo de descompresión.

7. Un método para preparar un dispositivo de descompresión metálico relativamente delgado (12) como se expone en la reivindicación 1, en donde se incluye la etapa de eliminar metal del

dispositivo de descompresión correspondiente a dicha área predeterminada del material resistente por electropulido.

8. Un método para preparar un dispositivo de descompresión metálico relativamente delgado (12) como se expone en la reivindicación 1, en donde se incluyen las etapas del ataque por láser a la capa de material resistente a lo largo de una línea predeterminada, y del control de la anchura del material eliminado de dicho dispositivo de descompresión mediante el control de la anchura de la línea de material resistente atacada por láser.

9. Un método para preparar un dispositivo de descompresión metálico relativamente delgado (12) como se expone en la reivindicación 1, en donde se elimina el metal del dispositivo de descompresión por medio del electropulido para formar un rebaje en el dispositivo de descompresión de una predeterminada profundidad

10. Un método para preparar un dispositivo de descompresión metálico relativamente delgado (12) como se expone en la reivindicación 1, en dónde se incluye la etapa del ataque por láser el material resistente a lo largo de una línea predeterminada correspondiente a una linea de debilitamiento deseada en el dispositivo de descompresión

11. Un método para preparar un dispositivo de descompresión metálico relativamente delgado (12) como se expone en la reivindicación 10, en donde se incluye la etapa del ataque por láser al material resistente a lo largo de la línea normalmente en forma de C correspondiente a la linea de debilitamiento deseada en el dispositivo de descompresión.

12. Un método para preparar un dispositivo de descompresión metálico relativamente delgado (12) como se expone en la reivindicación 11, en donde se incluye la etapa del ataque por láser del material resistente a lo largo de una línea que normalmente tienen un pico en forma de U invertida entre los extremos de la linea que se extiende fuera de la longitud de la longitud circular de la línea.

13. Un método para preparar un dispositivo de descompresión metálico relativamente delgado (12) como se expone en la reivindicación 11, en donde se incluye la etapa del ataque por láser al material resistente a lo largo de las arqueadas extensiones curvadas en forma de C en los extremos opuestos de la línea en forma de C que se extienden lejos de la longitud circular de la línea.

14. Un método para preparar un dispositivo de descompresión metálico relativamente delgado (12) como se expone en la reivindicación 11, en donde se incluye la etapa del ataque por láser al material resistente a lo largo de las arqueadas extensiones cerradas en forma de C que se extienden lejos de la longitud circular de la línea

Patentes similares o relacionadas:

Equipo para marcaje de productos por láser, del 24 de Julio de 2019, de MACSA ID, S.A.: Equipo para marcaje de productos por láser, comprendiendo una carcasa exterior que define al menos un volumen interior, comprendiendo dicho volumen interior […]

Discos de seguridad y método, del 1 de Mayo de 2019, de Donadon Safety Discs and Devices S.R.L: Un disco de seguridad que comprende un elemento de lámina que tiene un espesor(s) de entre 15 μm y 1 milímetro y al menos un corte no […]

Dispositivo de mecanizado por láser y procedimiento para la fabricación de una superficie sobre una pieza bruta, del 17 de Abril de 2019, de Ewag AG: Procedimiento para fabricar al menos un arista de corte delimitada por una superficie de deslizamiento y una superficie libre , en el que se proporciona una […]

Dispositivo de mecanizado por láser y procedimiento para la fabricación de un útil simétrico en rotación, del 20 de Marzo de 2019, de Ewag AG: Procedimiento para la fabricacion al menos de una ranura receptora de virutas y al menos una arista de corte en una pieza bruta , con las etapas: - facilitacion […]

Procedimiento para marcar un código de matriz de datos sobre una pieza de trabajo por medio de un rayo láser, del 19 de Marzo de 2019, de TRUMPF WERKZEUGMASCHINEN GMBH + CO. KG: Procedimiento para marcar un código de matriz de datos en forma de una matriz de n*m celdas claras y oscuras, que consisten cada una de ellas en una matriz de s*t […]

Método para conformar un stent y un stent obtenido con dicho método, del 2 de Enero de 2019, de MEDTRONIC VASCULAR, INC.: Un método de conformar un stent ; comprendiendo el método:

conformar una forma ondulada a partir de un material conformable, comprendiendo […]

Método para conformar un stent y un stent obtenido con dicho método, del 2 de Enero de 2019, de MEDTRONIC VASCULAR, INC.: Un método de conformar un stent ; comprendiendo el método:

conformar una forma ondulada a partir de un material conformable, comprendiendo […]

Sistema de obtención de imágenes para la eliminación de recubrimientos, del 20 de Septiembre de 2018, de Edison Welding Institute, Inc: Sistema para eliminar un recubrimiento de una superficie, que comprende: (a) un escaner de laser , en donde el escaner de laser incluye ademas […]

Procedimiento y utilización de un dispositivo para la separación de hojas individuales de un panel de vidrio laminado, del 28 de Febrero de 2018, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Procedimiento de separación de al menos una hoja individual de dimensión y forma de borde predefinidas de un panel de vidrio laminado que presenta […]