Procedimiento y dispositivo para marcaje rotativo.

Procedimiento y dispositivo para el mareaje o mecanizado rotativode materiales cilíndricos,

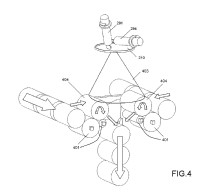

preferentemente tapones del tipo corcho natural, aglomerados de corcho o de materiales sintéticos utilizados habitualmente para cerrar envases de bebidas como vino o similares, apto para realizar el procedimiento descrito en las reivindicaciones anteriores, que comprende por lo menos un sistema de alimentación de elementos cilíndricos, preferentemente taponesde corcho natural o sintético; medios de detección de presencia de dichos elementos cilíndricos; un sistema láser; medios para producir la rotación de dichos elementos cilíndricos sobre su eje derevolución a velocidad variable de forma tangencial al plano focal del sistema láser, medios de medida de la velocidad tangencialinstantánea superficial y dirección de giro, medios ópticos de corrección y enfoque; medios de control basados en microprocesador; medios de extracción de los elementos cilíndricos y se caracteriza por el hecho de queel sistema láser comprende medios de generación de por lo menos un haz láser; medios de modulación y conmutación temporal de dicho haz láser y medios de modulación espacial de cada uno de dichos haces láser de manera sincronizada con lavelocidad tangencial instantánea en la superficie del elemento cilíndrico.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2008/055596.

Solicitante: ON-LASER SYSTEMS & APPLICATIONS, S.L.

Nacionalidad solicitante: España.

Inventor/es: VILA CLOSAS,OSCAR.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K26/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › Dispositivos que tiene un movimiento relativo entre el haz de rayos y la pieza.

- B41J3/407 B […] › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41J MAQUINAS DE ESCRIBIR; MECANISMOS DE IMPRESION SELECTIVA, es decir, MECANISMOS QUE IMPRIMEN DE OTRA MANERA QUE NO SEA POR UTILIZACION DE FORMAS DE IMPRESION; CORRECCION DE ERRORES TIPOGRAFICOS (composición B41B; impresión sobre superficies especiales B41F; marcado para el lavado B41K; raspadores, gomas o dispositivos para borrar B43L 19/00; productos fluidos para corregir errores tipográficos por recubrimiento C09D 10/00; registro en materia de medidas G01; reconocimiento o presentación de datos, marcado de soportes de registro en forma numérica, p. ej. por punzonado, G06K; aparatos de franqueo o aparatos de impresión y entrega de tiquets G07B; conmutadores eléctricos para teclados, en general H01H 13/70, H03K 17/94; codificación en relación con teclados o dispositivos similares, en general H03M 11/00; emisores o receptores para transmisión de información numérica H04L; transmisión o reproducción de imágenes o de dibujos invariables en el tiempo, p. ej. transmisiones en facsímil, H04N 1/00; mecanismos de impresión especialmente adaptados para aparatos, p. ej. para cajas-registradoras, máquinas de pesar, produciendo un registro de su propio funcionamiento, ver las clases apropiadas). › B41J 3/00 Máquinas de escribir o mecanismos de impresión o de marcado selectivo caracterizados por la finalidad para la cual han sido construidos (máquinas de escribir criptográficas G09C 3/00). › para el marcado sobre materiales especiales (impresión sobre superficies especiales B41F 17/00).

PDF original: ES-2528251_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo para mareaje rotativo

[1] La presente invención se refiere a un procedimiento y dispositivo de mareaje o mecanizado rotativo mediante radiación láser de elementos cilindricos que permite el procesado de dichos elementos cilindricos girando a velocidad variable.

ANTECEDENTES DE LA INVENCIÓN

[2] En la actualidad los sistemas de mareaje de tapones de corcho utilizados en la industria de manipulación de tapones de corcho natural están basados en sistemas de impresión offset con tinta, o de mareaje mediante marcas de bronce calentadas con resistencias eléctricas o por inducción.

[3] Igualmente en el caso de tapones sustitutivos de corcho natural, mediante materiales sintéticos como el polipropileno, termoplásticos espumados o silicona, el proceso de mareaje se realiza mediante impresión offset, tampografía, transferencia térmica, utilizando tintas especiales y métodos de secado que ayuden a fijar la tinta a estos materiales, presentando gran dificultad debido a la no absorción del material.

[4] En el estado de la técnica, es conocido y ampliamente extendido en la industria del sector de manipulación de tapones de corcho el uso de sistemas de mareaje habitualmente rotativo de tapones de corcho por contacto, tales como los descritos en las patentes de invención GB16455A, GB187588, US23/127A1, W1/8893A1, WO 95/13883A1, WO 24/8813A2, US23/118745A1 donde el proceso de mareaje de los tapones se realiza generalmente por técnicas de: 1.- temperatura y presión aplicada sobre el cuerpo del tapón a través de un sello metálico o marca, mantenida a alta temperatura y generada a base de resistencias eléctricas o inducción de gran potencia en contacto con la marca, donde esta se ha mecanizado previamente para que disponga de un relieve correspondiente a la forma del logotipo o imagen que la bodega quiere ver transferida en el cuerpo del tapón, y que por la temperatura y presión aplicada sobre el cuerpo del tapón dará como resultado un mareaje basado en el cambio de color de la superficie afectada del corcho debido al efecto de "tostado", más oscuro y/o profundo en función de la temperatura y/o presión aplicadas, 2.- tinta de un solo color, 3.- varias tintas.

[5] Actualmente hay que fabricar el sello de la marca para colocarla en la máquina de marcar tapones. La fabricación de este sello (de silicona o de metal, según si el mareaje es por tinta o por temperatura y presión) se externaliza en empresas mecánicas especializadas.

[6] Otro inconveniente del proceso de mareaje de tapones mediante sellos, es el hecho de que la empresa de manipulación de tapones se ve obligada a almacenar cada uno de los juegos de marcas, requiriendo de gran espacio de almacenaje en las Instalaciones productivas a medida que van pasando los años.

[7] Es cierto además que estas marcas requieren de mantenimiento, reparación y en muchos casos sustitución por otra marca nueva, puesto que con el uso pueden llegar a deteriorarse completamente o en parte.

[8] El proceso aplicado a los tapones de corcho de mareaje del cuerpo (habltualmente en tinta) y cabezas (siempre a fuego) del tapón según requiera cada cliente, precisa de un secado Intermedio de 24 horas para dar tiempo a que la tinta quede bien fijada al cuerpo del tapón.

[9] Cada fase del proceso de manipulación de los tapones, especialmente aquellas que requieren la aplicación de productos para su tratamiento, se acostumbra a realizar por lotes de entre 5. y 2. tapones dentro de una misma máquina a la que se le añaden los productos químicos en las cantidades y proporciones adecuadas. En la actualidad y al finalizar el proceso, los tapones no acostumbran a Incorporar Información relativa a estas partidas llamadas "lavadas". Por este motivo, y en caso de que la bodega detecte, dentro de la globalidad de todo un pedido de tapones, un tapón al que por algún motivo no se le ha realizado uno de los procesos químicos de forma adecuada (por ejemplo: exceso de paraflnas, mala Igualación del color, etc.), por seguridad la bodega acostumbra a devolver el pedido entero al manipulador de tapones. Esto puede llegar a representar partidas de hasta 1. tapones, con los Inconvenientes que esto puede llegar a representar.

[1] Hoy en día, y por motivos de trazabllldad de los procesos, se exige cada vez más la lotificación en los tapones para tener un control. Esta lotificación en la marca supone una gran dificultad con los sistemas actuales, puesto que supone un cambio de marca continuo o cambio de unas de las piezas de la marca, como si fuese una numeradora que cambia los números. Habltualmente este proceso es manual, limitado a pocas cifras/letras y requiere el paro del proceso de mareaje para la limpieza y sustitución de las marcas correspondientes a los números a variar.

[11] Una vez todo listo, el proceso de mareaje por tinta se realiza de la siguiente forma: la marca ha de impregnarse de tinta para marcar los tapones. Este proceso se realiza de forma continua, donde un tapón tras otro giran a alta velocidad y son forzados a pasar debajo de una rueda giratoria que contiene la marca impregnada de

tinta, sujeta alrededor de dicha rueda giratoria, transfiriendo por contacto la tinta que previamente un rodillo había depositado en el relieve de la marca.

[12] Por otro lado, y aun que este método de mareaje por tinta desde su introducción años atrás consiguió mayor resolución en las marcas de las bodegas sobre el tapón, incorporando a estas marcas dibujos de castillos, silueta del perfil de la bodega y su paisaje, motivos florales, etc., comparado con los mareajes de los tapones obtenidos previamente con las antiguas marcas / sellos metálicos utilizadas hasta entonces para realizar el mareaje por calor y presión, hay que destacar que el proceso sigue arrastrando graves y molestos inconvenientes, asociados al hecho del mareaje por tinta, y especialmente en materiales poco porosos como es el caso del corcho, y que la industria del tapón de corcho requiere mejorar.

[13] Algunos de los inconvenientes asociados al mareaje de tapones con tinta son: 1.- la dificultad en realizar marcas cuyas imágenes / logotipos tienen grandes zonas que deberían aparecer marcadas, dando como resultado una imagen emborronada por el exceso de tinta, 2.- el hecho de tener que dejar secar durante alrededor de 24 horas los tapones marcados con tinta, previo a realizar el siguiente proceso de siliconas / parafina descrito, 3.- el utilizar una tinta específica para la aplicación en materiales de uso alimentario, que se usa para marcar tan solo el cuerpo del tapón pero que en ningún caso las autoridades sanitarias permiten que pueda ser usada para marcar las cabezas del tapón, una de las cuales estará tarde o temprano en contacto con la bebida contenida en el interior de la botella en cuestión, 4.- el hecho que a cada cambio de marcas / sellos es necesario un paro de máquina de entre 5 y 1 minutos para no tan sólo sustituir la marca sino además limpiar todo el mecanismo de mareaje y así evitar la acumulación de residuos que entorpecerían el proceso y deteriorarían la calidad del mareaje (se ha medido el tiempo medio de parada de máquina destinado a la limpieza y cambio de marcas por un operario formado que supervisa dos marcadores de tinta, en alrededor de 1 hora diaria por turno de trabajo), 5.- el uso de tintas en productos del sector alimentario al que gobiernos de todos los países y usuarios en general añaden presión al sector para eliminar y así evitar riesgos de contaminación de los alimentos y de sus consumidores.

[14] Aunque este tipo de sistemas funcionan bastante bien, tienen un elevado mantenimiento, coste de consumibles y marcas, así como requerir elevada mano de obra para dichas tareas y supervisión lo que representa un inconveniente evidente para el sector.

[15] Por otro lado, es conocida la existencia de la patente W24/7599 A1 para la confección de un tipo de tapón sintético mediante la mezcla de material termoplástico espumado con aditivos especiales para la reacción ante radiación láser, así como el método específico para el mareaje de dichos tapones. Cabe destacar que dicha patente hace referencia al método de mareaje de tapones sintéticos de dicha composición, los cuales deben ser fabricados previamente con la mezcla adecuada que incluya el aditivo especial, además de un tipo específico de láser para su mareaje, y de una configuración óptica y de focalización que son críticas para conseguir un resultado adecuado que no deteriore la superficie del tapón, dando como resultado un procedimiento de mareaje de baja fiabilidad, baja cadencia y la imposibilidad de marcar todo el cuerpo del tapón así como sus cabezas, y de elevado importe de inversión y coste variable (aditivo específico).

... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para el mareaje o mecanizado rotativo de elementos cilindricos que rotan a una velocidad variable, preferentemente tapones de corcho natural, aglomerados de corcho o de materiales sintéticos utilizados habltualmente para cerrar envases de bebidas como vino o similares, que comprende las etapas siguientes:

A. disponer por lo menos un elemento cilindrico en uno o varios sistemas de movimiento rotatorio continuo o discontinuo, situado n el campo óptico de acción de por lo menos un cabezal de mareaje o modulador espacial de un sistema láser;

B. rotar el por lo menos un elemento cilindrico a una velocidad variable;

C. detectar la velocidad tangencial instantánea en la superficie del elemento cilindrico situado en el sistema de movimiento continuo o discontinuo;

D. poslclonar el haz láser sobre la superficie del elemento cilindrico por medio de modulación espacial del haz láser de manera sincronizada con la velocidad tangencial instantánea en la superficie del elemento cilindrico;

E. aplicar una radiación láser focalizada continua o pulsada sobre la superficie del elemento cilindrico, hasta completar el mareaje de uno o varios puntos o líneas de un patrón predeterminado.

2. Procedimiento para el mareaje o mecanizado rotativo según la reivindicación 1 en donde

-el cabezal de mareaje del sistema láser comprende por lo menos dos sistemas de movimiento rotatorio, que tienen como mínimo un elemento cilindrico cada uno; y en donde

-la etapa D de aplicación del haz láser comprende el mareaje de uno o varios puntos colindantes según un primer patrón a reproducir; dicho procedimiento incluye adicionalmente las etapas de:

seleccionar un segundo cabezal de mareaje que está disponible en ese instante particular, para el mareaje de uno o vahos puntos colindantes de un segundo elemento cilindrico, basándose dicha selección en la disminución de la cantidad total de tiempo requerido por el proceso de mareaje con el haz láser;

conmutar el haz láser al segundo cabezal disponible en ese instante particular para el mareaje de al menos un punto o línea según un segundo patrón predeterminado;

aplicar una radiación láser continua o pulsada en uno o varios puntos o líneas sobre la superficie del segundo elemento cilindrico durante su rotación según un segundo patrón predeterminado;

repetir las etapas de conmutación y aplicación de la radiación del haz láser a cabezales de mareaje disponibles en el mismo instante hasta completar el mareaje de los patrones predeterminados para cada elemento cilindrico.

3. Procedimiento para el mareaje o mecanizado rotativo según la reivindicación 1 caracterizado por el hecho de que entre la etapa A y la etapa B se realiza la sub etapa de detectar la presencia del elemento cilindrico, y/o justo después de la etapa E y una vez completado el patrón predeterminado a marcar, se retira el elemento cilindrico

del sistema de movimiento rotatorio.

4. Procedimiento para el mareaje o mecanizado rotativo según las reivindicaciones anteriores caracterizado por el hecho de que al mismo tiempo que se procesa un primer elemento cilindrico mediante un cabezal de mareaje determinado, se inicia la disposición y procesado de un segundo elemento cilindrico conmutando de forma secuencial con el elemento anterior en un segundo sistema de movimiento rotatorio situado en el campo óptico de acción de dicho cabezal de mareaje del sistema láser.

5. Procedimiento para el mareaje o mecanizado rotativo según reivindicación 1 a 4 caracterizado por el hecho de que después de la etapa E, se dispone el elemento cilindrico a marcar mediante radiación láser para la marcación de por lo menos una de las superficies planas del elemento cilindrico.

6. Procedimiento según reivindicación 1 a 4 caracterizado por el hecho de que antes o después de la etapa E se incluye una etapa de detección de errores mediante comparación con un patrón o rango de patrones preestablecidos, y por el hecho de que incluye preferentemente una etapa de clasificación y direccionamiento.

7. Dispositivo para el mareaje rotativo o mecanizado de materiales cilindricos, preferentemente del tipo de tapones de corcho natural, aglomerados de corcho o de materiales sintéticos utilizados habitualmente para cerrar envases de bebidas como vino o similares, apto para realizar el procedimiento descrito en la reivindicación 1, que comprende

-por lo menos un sistema de alimentación de elementos cilindricos en uno o vahos sistemas de movimiento rotatorio continuo o discontinuo;

-un sistema láser que comprende medios de generación de por lo menos un haz láser; y -medios de control basados en microprocesador,

-medios para producir la rotación de un elemento cilindrico sobre su eje, a velocidad constante o variable, con su superficie cilindrica moviéndose de forma tangencial al plano focal del sistema láser,

-medios de medida de la velocidad tangencial instantánea de la superficie cilindrica y dirección de giro,

-medios de corrección óptica y enfoque de los haces láser, y

-medios de modulación espacial de los haces láser sincronizados con la velocidad tangencial instantánea en la superficie cilindrica del elemento cilindrico.

8. Dispositivo para el mareaje rotativo o mecanizado según la reivindicación 7, caracterizado por el hecho que

comprende:

-uno o varios cabezales de mareaje láser Incluyendo por lo menos dos sistemas de movimiento rotatorio, que tienen por lo menos un elemento cilindrico cada uno;

-un haz láser apto para el mareaje de uno o varios puntos colindantes según un primer patrón a reproducir;

-medios de selección de un segundo cabezal de mareaje disponible en ese instante particular, para el mareaje de uno o varios puntos colindantes de un segundo elemento cilindrico, basándose dicha selección en la disminución de la cantidad total de tiempo requerido por el proceso de mareaje con el haz láser;

-medios de conmutación del haz láser a dicho segundo cabezal de mareaje disponible en ese instante particular; -medios de modulación temporal del haz láser para el mareaje de al menos un punto o línea según un segundo patrón predeterminado;

-medios de modulación espacial aptos para la aplicación de una radiación láser continua o pulsada en uno o varios puntos o líneas sobre la superficie del segundo elemento cilindrico durante su rotación según un segundo patrón predeterminado; y

-medios de control basados en microprocesador aptos para repetir las etapas de conmutación y aplicación de la radiación del haz láser a cabezales de mareaje disponibles hasta completar el mareaje de los patrones predeterminados para cada elemento cilindrico.

9. Dispositivo para el mareaje rotativo o mecanizado de materiales cilindricos según la reivindicación?, caracterizado por el hecho de que además comprende:

-medios de detección de la presencia de dichos elementos cilindricos en los sistemas de movimiento rotatorio continuo o discontinuo y/o medios de extracción de los elementos cilindricos de los sistemas de movimiento rotatorio continuos o discontinuos, y en donde el dispositivo preferiblemente comprende un cabezal de mareaje láser para por lo menos marcar una de las superficies planas del elemento cilindrico.

1. Dispositivo para el mareaje rotativo o mecanizado según reivindicación 7 caracterizado por el hecho que diferentes cabezales de mareaje láser son aptos para procesar simultáneamente elementos cilindricos de longitudes variables y/o patrones predeterminados diferentes en cada cabezal de mareaje láser, y preferiblemente cada cabezal de mareaje láser soporta dos elementos cilindricos que quedan inscritos en el campo de acción del haz láser proyectado a través de los medios de modulación espacial.

11. Dispositivo según la reivindicación 7 caracterizado por el hecho de que el haz del láser es pulsado mediante modulación electrónica temporal aplicada a la fuente de alimentación del generador láser, en donde los pulsos láser generados mediante los medios de modulación temporal tienen preferiblemente una distribución de potencia sustancialmente plana a lo largo de la duración del pulso.

12. Dispositivo según la reivindicación 8 caracterizado por el hecho de que los medios de modulación temporal genera por lo menos una deflexión de 1r orden del haz láser con un ángulo resultante respecto del eje original del eje del haz, controlado mediante el valor de frecuencia de la radiofrecuencia aplicada y de la longitud de onda del láser utilizado, y en donde preferentemente el haz láser reflectado de orden "n" es dirigido hacia unos medios de colimación y posteriormente a unos medios de modulación espacial, y el haz de orden es guiado a un obturador y desechado de forma controlada.

13. Dispositivo según la reivindicación 11 caracterizado por el hecho de que el haz láser se modula con medios de modulación espacial que comprenden por lo menos uno de los siguientes tipos de deflexión: espejo poligonal rotativo, escáner piezoeléctrico, deflector acusto-óptico de alta resolución, guía lineal, o preferentemente un conjunto de escáneres galvanométricos XY.

14. Dispositivo según reivindicación 13 caracterizado por el hecho de que el haz láser es aplicado durante un rango de tiempo comprendido entre y el máximo de tiempo de exposición disponible, en función de la duración de la línea y la cantidad de puntos a generar a lo largo de ésta, para un punto dado, perteneciente este punto a la línea o al plano XY proyectado.

15. Dispositivo según reivindicación 14 caracterizado por el hecho de que los pulsos láser tienen una tasa de repetición sincronizada en tiempo y espacio con la posición que en cada instante dispongan los medios de modulación espacial, y en donde preferiblemente el dispositivo además comprende medios de medida de velocidad y dirección y medios para detectar un elemento cilindrico de modo que la repetición de puntos, o de líneas exploradas está sincronizada con el desplazamiento o avance de la superficie lateral del elemento cilindrico a marcar, dichos medios de medida de velocidad y dirección comprendiendo preferiblemente un tacómetro incremental acoplado al eje de rotación del sistema de movimiento rotatorio.

Patentes similares o relacionadas:

Máquina de mecanización con láser, del 29 de Abril de 2020, de TRUMPF WERKZEUGMASCHINEN GMBH + CO. KG: Máquina de mecanización con láser • con una zona de mecanización que presenta un cerramiento de protección , • con un dispositivo de mecanización […]

Sistema y método para procesamiento con láser, del 22 de Abril de 2020, de Yaskawa Slovenija d.o.o: Sistema para procesamiento con láser de una pieza , comprendiendo el sistema: - una fuente láser para generar un haz de trabajo , […]

Método para grabar, marcar y/o inscribir una pieza de trabajo con un trazador láser y trazador láser para ello, del 8 de Abril de 2020, de Trotec Laser GmbH: Método para grabar, marcar y/o inscribir una pieza de trabajo con un trazador láser , en el que en una carcasa del trazador láser se […]

Procedimiento de medición de la alineación del procedimiento láser, del 26 de Febrero de 2020, de Tecnomar Oy: Un procedimiento de medición de alineación del procedimiento láser aplicable a un procedimiento de fabricación bobina a bobina que incluye […]

Aparato y procedimiento para marcar objeto comestible, del 12 de Febrero de 2020, de Qualicaps Co., Ltd: Un aparato para marcar un objeto comestible (E), que comprende: un medio portador para transportar el objeto comestible (E), […]

Método para llevar a cabo cortes por láser precisos en una hoja de cinta y aparato para llevar a cabo el método, del 25 de Diciembre de 2019, de DALLAN S.P.A.: Un método para llevar a cabo un corte por láser preciso en una hoja de cinta de longitud Lu y anchura Le posicionada en una estación de corte por láser […]

MÁQUINA PARA CORTE DE LÁMINAS POR PROYECCIÓN DE FLUIDOS, del 10 de Diciembre de 2019, de GOITI, S.COOP: Máquina para corte de láminas por proyección de fluidos que comprende un cabezal desplazable en tres dimensiones, dispuesto sobre una mesa de apoyo de láminas a […]

Método para ensamblar dos componentes en el área de una zona de ensamblaje mediante al menos un rayo láser, y método para producir una costura de ensamblaje continua, del 4 de Diciembre de 2019, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Método para ensamblar dos componentes en el área de una zona de ensamblaje, que define las superficies libres que han de ser unidas de los dos componentes, […]