Procedimiento y dispositivo para la fabricación de una placa fabricada a partir de fibras o virutas.

Procedimiento para la fabricación de una placa fabricada a partir de fibras o virutas con las etapas de:

- conformación de las fibras o virutas en una cortina o una estera mediante al menos un rodillo (6);

- aplicación de cola a la cortina o la estera o en la cortina o en la estera a una temperatura por debajo de 100 °C,

- compresión de las fibras o virutas provistas de la cola a temperaturas superiores a 140 °C para proveer una placa.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E12155541.

Solicitante: KRONOPLUS TECHNICAL AG.

Nacionalidad solicitante: Suiza.

Dirección: RÜTIHOFSTRASSE 1 9052 NIEDERTEUFEN SUIZA.

Inventor/es: STUTZ, JOSEF.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B27N1/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B27 TRABAJO O CONSERVACION DE LA MADERA O DE MATERIALES SIMILARES; MAQUINAS PARA CLAVAR, GRAPAR O COSER EN GENERAL. › B27N FABRICACION DE OBJETOS POR PROCEDIMIENTOS EN SECO, CON O SIN AGENTES AGLOMERANTES ORGANICOS, A PARTIR DE PARTICULAS O DE FIBRAS DE MADERA O DE OTRAS MATERIAS LIGNOCELULOSICAS O SUSTANCIAS ORGANICAS ANALOGAS (conteniendo materias de cemento B28B; formación de sustancias en estado plástico B29C; tableros de fibras hechos a partir de suspensiones de fibras D21J; secado F26B 17/00). › B27N 1/00 Pretratamiento de materiales de moldeo. › Mezcla de materiales con un agente aglomerante (mezcla en general B01F).

PDF original: ES-2519641_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo para la fabricación de una placa fabricada a partir de fibras o virutas

La invención se refiere a un procedimiento de fabricación según las reivindicaciones 1 y 2, junto con un dispositivo correspondiente según la reivindicación 1 para una placa fabricada a partir de fibras o virutas. La invención se refiere en particular a placas de MDF o HDF o de virutas.

Un procedimiento de producción típico, conocido para la preparación de una placa del tipo mencionado anteriormente se lleva a cabo como sigue. Virutas cocidas para la fabricación de la placa hecha de fibras se suministran primero a un llamado refinador. En el refinador, las virutas de madera se procesan en fibras, a saber suministrando temperatura y presión por medio de discos de molienda. Desde el refinador, las fibras se transportan a fuera por medio de vapor y se transmiten por medio de un conducto llamado "Blow-line". La presión de vapor está a aproximadamente 10 bar. La temperatura es de unos 150 a 160° aproximadamente. En el "Blow-line" se añade cola. Después de la adición de cola la "Blow-line" se amplia. Un remolino es causado por la ampliación. La cola se mezcla con las fibras. La proporción de cola está en proporción con las fibras a aproximadamente 22% en peso.

La "Blow-line" desemboca en el centro de un tubo de secado. El tubo de secado tiene un diámetro de por ejemplo 2,60 m. A través del tubo de secado se sopla aire a una temperatura de 160 °C, con un máximo de 220 a 240 °C. En el tubo de secado, la humedad se reduce del 100% a un 8 hasta un 11%.

En particular, en el tubo de secado, la cola se expone de manera indeseable a un tratamiento térmico. A partir de aproximadamente 80 °C la cola que se carga de manera desfavorable o se activa. Cola activada no se puede utilizar para la etapa de procesamiento posterior, en la que las fibras recubiertas de cola se presionan a la placa.

Por la técnica anterior antes mencionada, la parte activa de la cola se reduce. De los 22% en peso originales sólo el 1 hasta el 8 % en peso están listos de acuerdo con la técnica descrita antes para su uso cuando la mezcla de fibra y cola sale del tubo de secado.

En placas de HDF, MDF así como en las placas de virutas se utiliza en la actualidad una cola basada en urea y formaldehido. Si se fabrican placas para el sector de suelos, se añade melanina a la cola. Esto está destinado a evitar el hinchamiento que puede ocurrir debido a la humedad.

Del documento US 3.687.749 se conoce un procedimiento o un dispositivo para suministrar fibras de madera a un mezclador, en el que se Inyecta una solución de adhesivo a las fibras de madera. La masa de fibras y adhesivo se mezcla mediante unos agitadores.

Del documento EP 1 022 103 se conoce una máquina de encolado a la cual se añaden fibras de madera, donde se remueven luego y se mezclan con adhesivo. En una alternativa, las fibras se soplan mediante un flujo de aire en un tubo de encolado, añadiéndose cola a este flujo de aire/fibras entrante y remolinado mediante boquillas.

Del documento FR 1 488 483 se conoce el suministro mediante boquillas de hexametilentetramina a las fibras encoladas para reducir las emisiones nocivas en la fabricación de placas de fibras.

El problema es, pues, que una parte de la cola se pierde a través del tratamiento térmico para la verdadera etapa de procesamiento. Por lo tanto, de manera desfavorable debe añadirse esencialmente más cola a las fibras o las virutas que es necesario para comprimir las fibras o las virutas en una prensa con un suministro de temperatura y así lograr el resultado deseado, es decir, la placa de MDF. En la actualidad una placa de MDF presenta alrededor de 60 kg por m3 de cola.

El objeto de la Invención es proporcionar una placa con una menor proporción de cola comparado con la técnica anterior.

El objeto de la Invención se consigue mediante un procedimiento que tiene las características de la reivindicación principal así como por un dispositivo para llevar a cabo el procedimiento con las características de la reivindicación secundaria. Da como resultado una placa con las características de la reivindicación secundarla adicional. Realizaciones ventajosas resultan de las reivindicaciones dependientes.

Para lograr el objeto de la invención, las fibras o virutas, especialmente se secan primero y luego se mezcla cola con las fibras o las virutas secadas a temperaturas que están considerablemente por debajo de las temperaturas de secado y, en particular por debajo de 100 °C. Esto evita que la cola se exponga indeseablemente a las temperaturas relativamente calientes que se producen durante el secado.

Además, se logra la ventaja que en la secadora o tubo de secado solamente se seca agua, pero no los productos químicos. Esto se traduce en ventajas ambientales, ya que el aire seco no está cargado desventajosamente con vapores derivado de acuerdo con el estado de la técnica de la cola.

Las fibras o virutas, que se secan, son ventajosamente no afectadas por cola. La cola "perturba" el proceso de secado. Se pueden ahorrar en el secador cantidades considerables de energía en comparación con la técnica anterior, que de otro modo deben ser utilizados para el secado. Ahorro de costos significativos son el resultado.

Por el encolado según la invención se reduce la cantidad de cola necesaria en el campo de placas de MDF. Se puede producir una reducción a 45 hasta 55 kg por m3 de placa. Un valor típico es de 50 a 52 kg por m3 de placa.

Un factor esencial para hacer efectuar el encolado adecuado de fibras o virutas, es la "correcta" proporción de fibras o virutas a cola. Por lo tanto, de acuerdo con la invención, en una realización del procedimiento, las fibras o virutas secadas se suministran a una cinta pesadora antes del encolado. En la cinta pesadora, las fibras o virutas por un lado son transportadas por medio de una cinta transportadora circulante, por otro lado, son pesadas. Por ello se obtiene la información, qué cantidad de cola debe añadirse a las fibras en la etapa siguiente.

Las fibras o virutas suministradas se pasan a través de la cinta pesadora al dispositivo posterior. Posibles variaciones en el peso de las fibras suministradas se recogen durante el transporte, se registran y se almacenan en una forma de realización. Estos datos son procesados y utilizados como una variable de control en el encolado siguiente. Esta regulación tiene también en cuenta, en una realización, el tiempo de transporte del material que transcurre entre el punto de medición y la llegada en instalaciones posteriores como por ejemplo un rodillo de recogida pasa. Esto puede asegurar que el cambio de la velocidad de alimentación se efectúa por la variación del peso real.

Por un cambio de velocidad de la alimentación se suministra una cantidad constante de material a los dispositivos subsiguientes. La detección de peso de las fibras o virutas se puede efectuar en pequeños pasos, y permite un suministro uniforme de las fibras o virutas con una precisión de por ejemplo el ± 1%.

No es fácil proporcionar fibras con la cola suficiente, porque las fibras tienden a hincharse juntos como algodón. Es entonces difícil de distribuir uniformemente la cola sobre las fibras. En una realización de la invención, la cola se aplica, por lo tanto, en un mezclador en el cual la cola y las fibras se mezclan entre sí. El uso de un mezclador ofrece beneficios similares para virutas.

El mezclador presenta, en una realización de la invención, medios para enfriar a su carcasa. Para ello, en una realización particularmente sencilla, se prevé una carcasa de, al menos parcialmente, doble pared, por ejemplo un tubo de doble pared, que forma parte de la carcasa del mezclador. Un líquido enfriado, por ejemplo agua fría, se pasa a través de la carcasa de doble pared con el fin de enfriar el mezclador o sus paredes. Al enfriar el interior debe producirse una capa de condensación sobre las paredes. De manera correspondiente, debe ser realizado el enfriamiento. La capa de agua condensada causa que fibras o virutas encoladas así como sin cola no se peguen a las paredes y obstruyan el mezclador.

Después del secado, en una realización de la invención, las fibras son distribuidas de manera plana y se forma así a partir de las fibras un tipo de cortina. A continuación se añada cola, a saber se pulveriza especialmente adentro de la cortina. Preferiblemente se pulveriza adentro una mezcla de aire y cola, a fin de garantizar así una distribución uniforme de la cola. Por la formación de una cortina se consigue que la cola se distribuya más uniformemente sobre las fibras en comparación con el caso en el que las fibras están presentes en forma de algodón.

... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de una placa fabricada a partir de fibras o virutas con las etapas de:

- conformación de las fibras o virutas en una cortina o una estera mediante al menos un rodillo (6);

- aplicación de cola a la cortina o la estera o en la cortina o en la estera a una temperatura por debajo de 100 °C,

- compresión de las fibras o virutas provistas de la cola a temperaturas superiores a 140 °C para proveer una placa.

2. Procedimiento para la fabricación de una placa fabricada a partir de fibras o virutas con las etapas de:

- secado de las fibras o virutas en una instalación de secado,

- conformación de las fibras o virutas en una cortina o una estera mediante al menos un rodillo (6);

- aplicación de cola a la cortina o la estera o en la cortina o en la estera fuera de la instalación de secado

a una temperatura enfriada,

- compresión de las fibras provistas de la cola, en particular, mediante el suministro de calor en una placa.

3. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado por que la cola es aplicada a las fibras o virutas pulverizando una mezcla de gas y cola sobre las fibras, caracterizado en particular por que la cola es aplicada en una cantidad tal que se utiliza de 45 a 55 kg de cola por m3 de placa.

4. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado por que antes de la aplicación de cola las fibras o virutas se ponen en una cinta pesadora (1) y la cinta pesadora (1) y la aplicación de cola son controladas de modo que la relación cuantitativa entre la cola y las fibras o virutas durante la aplicación de la cola es esencialmente constante.

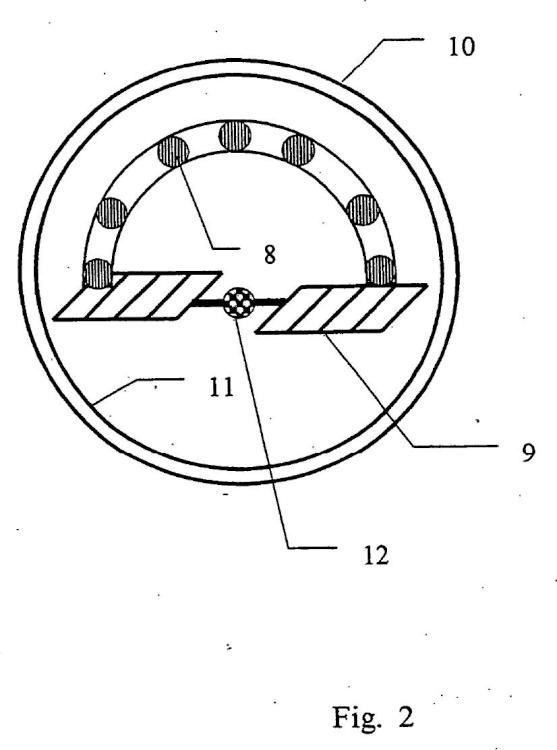

5. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado por que las fibras o virutas provistas de cola son mezclados y/o remolinados entre sí, a saber particularmente en un mezclador (2) con paredes (10, 11) refrigeradas.

6. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado por que madera es descompuesto en componentes sólidos y componentes líquidos, y componentes líquidos son aplicados como cola a las fibras o virutas, preferiblemente en el que los componentes líquidos son enfriados antes de la aplicación.

7. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado por que la cola contiene lignina y hemicelulosa, a saber particularmente con una proporción de hasta un 20% en peso.

8. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado por que se fabrican artículos moldeados en forma de placas.

9. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado por que se fabrican simultáneamente placas de MDF y/o HDF para paneles de suelos y artículos moldeados y las fibras que se utilizan proceden de la misma instalación, en particular, de la misma Instalación de molienda.

10. Dispositivo para fabricar una placa fabricada a partir de fibras o virutas con una Instalación de secado en la cual se secan las fibras o virutas, con una instalación de encolado, en la cual se proveen las fibras o virutas de cola, y con medios para comprimir las fibras o virutas provistas de cola en una placa,

caracterizado por que

se prevén medios de transporte (1, 7), con los que las fibras o virutas son transportados de la Instalación de secado a la instalación de encolado (2, 8), así como

medios (6) para suministrar las fibras en forma de una cortina o una estera a la Instalación de encolado, comprendiendo los medios (6) rodillos.

11. Dispositivo de acuerdo con la reivindicación 10, en el que se prevé un mezclador (2) con medios para el enfriamiento de su carcasa (10, 11), preferiblemente en el que se prevé un mezclador (2) que comprende al menos en parte una carcasa de doble pared (10, 11), a saber particularmente un tubo de doble pared.

12. Dispositivo de acuerdo con una de las reivindicaciones precedentes de dispositivo, en el que se prevén medios de enfriamiento para el enfriamiento de un líquido, así como medios para enfriar con el líquido enfriado la carcasa de un mezclador y/o un tubo ascendente.

13. Dispositivo de acuerdo con una de las reivindicaciones precedentes de dispositivo, con medios para generar una capa de agua condensada en las paredes Interiores de un mezclador y/o un tubo ascendente.

14. Dispositivo de acuerdo con una de las reivindicaciones precedentes de dispositivo, en el que se prevén una cinta transportadora o una cinta pesadora (1) para el suministro de fibras a los rodillos.

15. Dispositivo de acuerdo con una de las reivindicaciones precedentes de dispositivo, en el que los medios (6)

para suministrar las fibras en forma de una cortina o una estera a la Instalación de encolado comprenden rodillos (6) que están dispuestos uno encima del otro así como desplazados, en el que los rodillos están dispuestos en particular de tal manera que incluyen un ángulo agudo (a) con una cinta transportadora o una cinta pesadora (1).

Patentes similares o relacionadas:

Procedimiento y dispositivo para la fabricación de una placa de material compuesto de madera, del 24 de Junio de 2020, de SWISS KRONO Tec AG: Procedimiento para la fabricación de una placa de material compuesto de madera , en el que el procedimiento presenta las siguientes etapas: a) dispersión […]

Dispositivo de prensado de tableros de material derivado de la madera y procedimiento para supervisar un dispositivo de prensado de tableros de material derivado de la madera, del 22 de Abril de 2020, de SWISS KRONO Tec AG: Dispositivo de prensado de tableros de material derivado de la madera para prensar una torta de fibras para producir un tablero de material […]

Procedimiento para fabricar tableros de compuesto de madera y equipo para fabricar tableros de compuesto de madera, del 18 de Marzo de 2020, de SWISS KRONO Tec AG: Procedimiento para fabricar tableros de compuesto de madera con las etapas: (a) fabricación de un sustrato , incluyendo la fabricación del sustrato […]

Línea de soplado con una curva y planta de procesamiento de fibras con una línea de soplado, del 18 de Marzo de 2020, de Sunds Fibertech AB: Línea de soplado para guiar una corriente de vapor y fibras hacia un secador o un tanque de pulpa de una planta de procesamiento de fibras, […]

Procedimiento y equipo para fabricar una placa de compuesto de madera, del 26 de Febrero de 2020, de SWISS KRONO Tec AG: Procedimiento para fabricar una placa de compuesto de madera , presentando el procedimiento las siguientes etapas: a) se esparce una pluralidad de partículas […]

Composición de resina sintética que comprende vinaza, del 11 de Diciembre de 2019, de surfactor Germany GmbH: Una composición de la resina sintética que comprende: a) al menos un compuesto hidroxilaromático, b) vinaza, y c) al menos un aldehído por cuanto la […]

Procedimiento para fabricar materiales a base de madera de productos de la trituración que contienen lignocelulosa y tales materiales a base de madera, del 31 de Julio de 2019, de SWISS KRONO Tec AG: Procedimiento para fabricar placas de fibras a partir de astillas de madera que contienen lignocelulosa, incluyendo las etapas: a) aportación de astillas de madera que contienen […]

Combinación de corcho/aglutinante a base de poli(epóxido) y procedimiento para su preparación, del 6 de Febrero de 2019, de DIAM BOUCHAGE: Composición que comprende corcho o un material a base de corcho y un aglutinante que comprende uno o varios poliepóxidos resultantes de la mezcla de uno o de varios […]