Dispositivo y procedimiento para el tratamiento (reblandecimiento) de material transportado de forma continua.

Dispositivo para el tratamiento de material transportado de forma continua (2),

con al menos una unidad para deformar el material, el cual contiene un par de rodillos, donde cada rodillo (3, 4) de un par de rodillos se encuentra provisto respectivamente de un perfilado, los cuales se encuentran conectados operativamente uno con respecto a otro, de manera que al ser guiado el material entre los rodillos (3, 4) el material (2) es deformado a través de la acción mecánica del perfilado, donde los rodillos (3, 4) pueden ser accionados de forma separada, donde cada rodillo (3, 4) se encuentra asociado a un accionamiento rotativo (5, 6) y donde los accionamientos rotativos (5, 6) de los rodillos (3, 4) pueden ser activados de forma separada a través de medios de control, caracterizado porque el perfilado de los rodillos (3, 4) se encuentra diseñado como dentado y porque se proporcionan sensores para detectar las anchuras de aberturas (A, B) que se producen entre las respectivas secciones del flanco del par de rodillos dentado, los cuales se encuentran conectados operativamente de forma electrónica a los medios de control, mediante los cuales las anchuras de aberturas (A, B) pueden ser adaptadas unas a otras a través de la activación separada de los accionamientos rotativos (5, 6).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2011/064500.

Solicitante: BENNINGER ZELL GMBH.

Nacionalidad solicitante: Alemania.

Dirección: Schopfheimer Strasse 89 79669 Zell i. W. ALEMANIA.

Inventor/es: FRICKER, PAUL, HISS,ANDREAS, TRAUT,KLAUS DIETER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C55/18 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 55/00 Conformación por estirado, p. ej. estirado a través de una matriz; Aparatos a este efecto (B29C 61/08 tiene prioridad). › por apretado entre dos superficies, p. ej. rodillos.

- D06C19/00 TEXTILES; PAPEL. › D06 TRATAMIENTO DE TEXTILES O SIMILARES; LAVANDERIA; MATERIALES FLEXIBLES NO PREVISTOS EN OTRO LUGAR. › D06C ACABADO, APRESTO, RAMEADO O ESTIRADO DE TEJIDOS TEXTILES. › Suavizado de tejidos (estirado D06C 3/00; por calandrado, prensado o batido D06C 15/00; por batanado D06C 17/00).

PDF original: ES-2488190_T3.pdf

Fragmento de la descripción:

Dispositivo y procedimiento para el tratamiento (reblandecimiento) de material transportado de forma continua La presente invención hace referencia a un dispositivo y a un método para el tratamiento de material transportado de forma continua. El material puede tratarse de una estructura plana, por ejemplo de una banda de material textil. El dispositivo acorde a la invención es especialmente adecuado para el tratamiento de una urdimbre de hilos de cordón para neumáticos. En la fabricación de cordón para neumáticos el tejido impregnado con un agente de adhesión es conducido a través de un secador. La impregnación y el tratamiento térmico, en particular al utilizarse tejidos o hilos de poliéster, conducen a una rigidización no deseada del material. Es conocido el hecho de deformar y reblandecer el material a través de desviaciones para restablecer las propiedades flexibles del material (véase por ejemplo la solicitud DE-C-716279) .

Se conocen unidades para deformar localmente fibras o tejidos plásticos para producir cordón para neumáticos, en donde el material es conducido en un borde de la cuchilla que se extiende transversalmente con respecto a la dirección del material, donde el material es plegado localmente a través de este rascado. Una unidad de deformación de este tipo se ha conocido por ejemplo a través del solicitante (la Sociedad Benninger Zell GmbH) bajo la denominación del tipo "Softener Paraflex", la cual se muestra más adelante en la figura 1. Una desventaja de este dispositivo reside en el hecho de que el borde de la cuchilla puede dañar el material y en particular la película de impregnación colocada sobre las fibras plásticas. En la práctica se ha comprobado que el material excedente de la impregnación que es raspado por los bordes de la cuchilla, después de atravesar la unidad de deformación, puede quedar adherido en las piezas de la instalación, donde éste es arrastrado por el material subsiguiente (fibrillas de los hilos) , lo cual conduce a irregularidades de la impregnación sobre los hilos. Otro problema tiene que ver con el hecho de que los elementos de plegado se calientan debido a la fricción, de manera que deben ser enfriados con una inversión considerablemente grande, donde a través de la fricción se constituye una carga electroestática.

Por la solicitud GB 792 570 se ha conocido un dispositivo en el cual los hilos o hilados individuales son conducidos a través de un par de rodillos con el fin de aumentar la tensión de tracción. Los rodillos presentan dentados con dientes puntiagudos. A través de la acción de los dientes el hilo se deforma, estirándose de forma mecánica. Uno de los árboles dentados puede ser frenado mediante un freno magnético, debido a lo cual el otro árbol dentado que se encuentra conectado operativamente con éste, se frena de forma automática. Las pruebas realizadas indican que el dispositivo es poco adecuado en campos de aplicación especiales, como por ejemplo para el reblandecimiento de tela acordonada de hilos. Entra otras, la disposición presenta la desventaja de que el proceso de deformación no puede controlarse de forma sencilla. En particular apenas pueden impedirse las crestas de tensión no deseadas, producidas a causa de anchuras demasiado reducidas de las aberturas entre los rodillos dentados, así como un aplastamiento del hilo. A consecuencia de ello se producirían daños de la impregnación o inclusive roturas de los hilos o de las fibrillas. Otra desventaja reside en el hecho de que sólo puede influirse de forma insuficiente en la tracción del hilo. Además, la disposición no es adecuada para tratar una urdimbre de hilos en la cual los hilos fueron impregnados previamente con un agente de adhesión. Eventualmente el material excedente sobre los hilos ocasionaría perturbaciones en esta disposición.

Por la solicitud WO-A-0029199 se conoce un dispositivo con rodillos de deformación accionables de forma separada.

A este respecto, es objeto de la presente invención evitar las desventajas conocidas y en particular crear un dispositivo y un procedimiento en donde el material sea tratado cuidadosamente durante la deformación. Además, las condiciones del proceso durante la deformación deben poder controlarse de forma precisa y el producto final debe cumplir elevadas exigencias, en particular en lo referido a la calidad de la impregnación y al grado de reblandecimiento. El dispositivo debe poder operarse con más eficiencia en cuanto al aspecto energético y en lo posible debe poder prescindirse de una refrigeración. En comparación con los dispositivos convencionales que trabajan con bordes de cuchillas, la abrasión en los hilos debe ser reducida, así como también los desechos producidos. Una abrasión de este tipo actúa de forma desfavorable en cuanto a las características de adhesión de la goma del cordón para neumáticos. Por último, el dispositivo debe poder ser apropiado para ser incorporado en instalaciones existentes para la fabricación de cordón para neumáticos (el así llamado "retrofit" -modernización) .

De acuerdo con la invención, estos objetos se alcanzarán con un dispositivo y un procedimiento con las características de las reivindicaciones independientes.

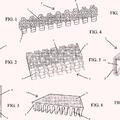

El dispositivo presenta una o varias unidades para la deformación local del material. La unidad de deformación se compone de un par de rodillos, donde cada rodillo se encuentra provisto de un perfilado en el área de la superficie lateral del rodillo. El perfilado está diseñado como un dentado. El dentado puede extenderse en dirección axial, preferentemente sobre toda la anchura del rodillo. Al ser conducido el material entre los rodillos, a través de la acción mecánica de los dientes, el material se deforma en la dirección de transporte, volviéndose de este modo flexible o más blando. En comparación con las unidades de deformación convencionales que trabajan con los bordes de cuchillas antes descritos, un par de rodillos dentado de este tipo se caracteriza por requerir menos espacio. Los rodillos pueden accionarse de forma separada, gracias a lo cual los parámetros para la deformación del material (en

particular las posiciones de los rodillos, el ángulo y el juego de los flancos de los dientes A y B, véanse las figuras 3 y 4) pueden controlarse con mayor precisión. El dispositivo trata el material de forma cuidadosa durante la deformación, generándose así un producto final de alta calidad. Mediante el dispositivo acorde a la invención, un aplastamiento del material, desfavorable con respecto a la calidad del producto, puede impedirse o al menos reducirse en gran medida. El dispositivo presenta además ventajas en cuanto a la eficiencia energética, ya que no es necesaria una refrigeración gracias al escaso calor que se genera durante el proceso de deformación.

El dispositivo puede presentar dos, tres o más unidades de deformación dispuestas unas detrás de otras con respecto a la dirección de transporte. Los pares de rodillos con los dentados accionados de forma motorizada presentan la ventaja de que éstos pueden cumplir también la función de medios de traslado o transporte. Se considera ventajoso que junto a la unidad con al menos un par de rodillos se coloque adicionalmente al menos un mecanismo de arrastre. No obstante, en teoría sería posible también que para mantener un transporte sin perturbaciones no se requieran rodillos adicionales para un mecanismo de arrastre. El último par de rodillos de una serie de pares de rodillos podría cumplir la función de un mecanismo de arrastre.

Puede considerarse ventajoso que se proporcionen al menos dos unidades de deformación con pares de rodillos, donde al menos dos pares de rodillos presenten respectivamente dentados diferentes. Se prevé además montar uno detrás de otros dos o más aparatos con un perfil de dentado diferente. A modo de ejemplo, el dispositivo puede presentar una unidad de deformación con rodillos con un dentado grueso (por ejemplo de 14 dientes) y a continuación una unidad de deformación con un dentado más fino (por ejemplo de 40 dientes) , debido a lo cual el efecto de ablandamiento/de reblandecimiento puede ser mejorado aún más según la clase de tejido.

Asimismo, puede ser ventajoso que el dispositivo presente al menos una unidad de deformación con un par de rodillos y al menos una unidad de deformación con un borde de la cuchilla que se extienda de forma transversal con respecto a la dirección del material, por ejemplo del tipo "Softener Paraflex". El aparato "Softener Paraflex" presenta la ventaja de que en función de la necesidad los bordes de las cuchillas pueden ajustarse en una posición de funcionamiento o en una posición inactiva. Esta variante representa en cierta medida una solución universal, ofreciendo todas... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo para el tratamiento de material transportado de forma continua (2) , con al menos una unidad para deformar el material, el cual contiene un par de rodillos, donde cada rodillo (3, 4) de un par de rodillos se encuentra provisto respectivamente de un perfilado, los cuales se encuentran conectados operativamente uno con respecto a otro, de manera que al ser guiado el material entre los rodillos (3, 4) el material (2) es deformado a través de la acción mecánica del perfilado, donde los rodillos (3, 4) pueden ser accionados de forma separada, donde cada rodillo (3, 4) se encuentra asociado a un accionamiento rotativo (5, 6) y donde los accionamientos rotativos (5, 6) de los rodillos (3, 4) pueden ser activados de forma separada a través de medios de control, caracterizado porque el perfilado de los rodillos (3, 4) se encuentra diseñado como dentado y porque se proporcionan sensores para detectar las anchuras de aberturas (A, B) que se producen entre las respectivas secciones del flanco del par de rodillos dentado, los cuales se encuentran conectados operativamente de forma electrónica a los medios de control, mediante los cuales las anchuras de aberturas (A, B) pueden ser adaptadas unas a otras a través de la activación separada de los accionamientos rotativos (5, 6) .

2. Dispositivo según la reivindicación 1, caracterizado porque el accionamiento rotativo (5, 6) se encuentra conectado al rodillo (3, 4) respectivamente de forma directa o mediante un mecanismo (7) preferentemente pretensado.

3. Dispositivo según la reivindicación 2, caracterizado porque los accionamientos rotativos (5, 6) se encuentran conectados a un dispositivo de control central (8) , preferentemente mediante interfaces seriales.

4. Dispositivo según una de las reivindicaciones 1 a 3, caracterizado porque el accionamiento rotativo (5, 6) presenta respectivamente un motor eléctrico, donde el motor eléctrico puede ser activado mediante un dispositivo de accionamiento digital.

5. Dispositivo según una de las reivindicaciones 1 a 4, caracterizado porque los rodillos (3, 4) se encuentran provistos de un codificador rotatorio y porque los medios de control se encuentran conectados electrónicamente a los codificadores rotatorios.

6. Dispositivo según una de las reivindicaciones 1 a 5, caracterizado porque los medios de control presentan un controlador para regular la posición angular y/o la velocidad angular (Ï1, Ï2) de los rodillos (3, 4) .

7. Dispositivo según la reivindicación 6, caracterizado porque los accionamientos rotativos (5, 6) se encuentran asociados respectivamente a un bucle de control separado.

8. Dispositivo según una de las reivindicaciones 1 a 7, caracterizado porque un sensor (14) para detectar la velocidad (Ï) del material se encuentra dispuesto de forma precedente o posterior al par de rodillos (3, 4) , donde el sensor (14) se encuentra conectado electrónicamente a los medios de control para activar los rodillos (3, 4) .

9. Dispositivo según una de las reivindicaciones 1 a 8, caracterizado porque presenta medios de desplazamiento hidráulicos o neumáticos (9) para acortar o prolongar la distancia (A) de los ejes de rotación de los rodillos (3, 4) .

10. Dispositivo según la reivindicación 9, caracterizado porque un rodillo (3) del par de rodillos se encuentra montado de forma fija con respecto a su eje de rotación en un soporte fijo (15) y porque el otro rodillo (4) del par de rodillos se encuentra colocado de forma desplazable en el soporte fijo para ajustar la posición y/o para acortar o prolongar la distancia (A) .

11. Dispositivo según la reivindicación 9 ó 10, caracterizado porque los dispositivos de desplazamiento (9) pueden ser activados a través de medios de control para modificar el ángulo de abrazado.

12. Dispositivo según una de las reivindicaciones 1 a 11, caracterizado porque los rodillos (3, 4) presentan la forma de un engranaje recto con dentado recto o dentado helicoidal.

13. Dispositivo según una de las reivindicaciones 1 a 11, caracterizado porque los rodillos (3, 4) presentan un dentado envolvente o cicloide.

14. Dispositivo según una de las reivindicaciones 1 a 13, caracterizado porque los dentados de los rodillos (3, 4) de un par de rodillos, al menos en una fase de funcionamiento normal, se encuentran diseñados de modo que engranan unos con otros, de manera que la profundidad de penetración (t) asciende aproximadamente de 0, 1 a 0, 6 de la altura del diente (h) .

15. Dispositivo según una de las reivindicaciones 1 a 14, caracterizado porque los rodillos (3, 4) están cromados o templados en el área del dentado.

16. Dispositivo según una de las reivindicaciones 1 a 15, caracterizado porque se proporcionan al menos dos

unidades de deformación con pares de rodillos, donde al menos dos pares de rodillos presentan respectivamente 5 dentados diferentes.

17. Dispositivo según una de las reivindicaciones 1 a 16, caracterizado porque el dispositivo presenta al menos una unidad de deformación con un par de rodillos (3, 4) y al menos una unidad de deformación con un borde de la cuchilla que se extiende transversalmente con respecto a la dirección del material.

18. Procedimiento para el tratamiento de material transportado de forma continua (2) con los siguientes pasos del 10 procedimiento:

- guiado del material entre dos rodillos (3, 4) que se encuentran conectados operativamente uno con otro, los cuales respectivamente presentan un dentado, donde al ser guiado el material éste es deformado a través de la acción mecánica de los dientes (11, 12, 13) , donde un accionamiento rotativo (5, 6) se encuentra asociado a cada rodillo (3, 4) y donde los accionamientos rotativos (5, 6) de los rodillos (3, 4) pueden ser activados de forma separada a través de medios de control, y -activación de los accionamientos rotativos (5, 6) de los rodillos (3, 4) para mantener un funcionamiento sincrónico con respecto a la velocidad angular y a la posición de los rodillos, donde entre las respectivas secciones del flanco del par de rodillos dentado se forman aberturas que pueden ser adaptadas unas a otras a través de la activación de los accionamientos rotativos (5, 6) .

19. Procedimiento según la reivindicación 18, caracterizado porque para lograr un avance o un retardo se regula un movimiento relativo entre la velocidad del material y la velocidad de circulación de los rodillos (3, 4) .

20. Procedimiento según la reivindicación 18 ó 19 caracterizado porque el material es conducido al menos a través de dos unidades de deformación con pares de rodillos (3, 4) , donde al menos dos pares de rodillos presentan respectivamente dentados diferentes y porque accionamientos rotativos de los respectivos pares de rodillos son activados de manera que en el área de los dentados se producen velocidades de circulación diferentes.

Patentes similares o relacionadas:

Procedimiento para la producción de una banda de película multicapa y una banda de película multicapa, del 30 de Octubre de 2019, de RKW SE: Un procedimiento para la producción de una banda de película multicapa a partir de al menos dos bandas de película de partida hechas de material polimérico termoplástico, […]

Procedimiento para la preparación de una cinta de película cargada, del 26 de Febrero de 2019, de RKW SE: Procedimiento para la producción de una cinta de película cargada a partir de una cinta de película de partida microporosa de material polimérico termoplástico, que […]

Aparato y métodos de formación por estirado de materiales variables, del 11 de Abril de 2018, de Orbital ATK, Inc: Un aparato de formación por estirado de material variable, donde el aparato comprende: una unidad de formación por estirado configurada para […]

BOLSA PARA PRODUCTOS HORTOFRUTÍCOLAS., del 23 de Febrero de 2017, de EUROPLASTIMUR, S.L.: Bolsa para productos hortofrutícolas, que presenta un cuerpo formado por dos mallas superpuestas que se unen mediante soldadura por fusión, longitudinalmente […]

Procedimiento y dispositivo para la fabricación de una cinta de arrollamiento, del 27 de Julio de 2016, de LEONI Kabel Holding GmbH: Procedimiento para la fabricación de una cinta de arrollamiento , en el que a partir de una mezcla de material, con preferencia a partir de una mezcla […]

Estructura de soporte y protección y proceso para la producción de dicha estructura, del 24 de Febrero de 2016, de Advanced Distribution S.p.A: La estructura (1') adecuada para la protección y el soporte, caracterizada porque se compone, en sucesión, de:

- al menos una primera […]

Estructura de soporte y protección y proceso para la producción de dicha estructura, del 24 de Febrero de 2016, de Advanced Distribution S.p.A: La estructura (1') adecuada para la protección y el soporte, caracterizada porque se compone, en sucesión, de:

- al menos una primera […]

Película rígida con una elevada resistencia a la perforación para embalajes y aplicaciones técnicas y procedimiento para su fabricación, del 4 de Junio de 2014, de RKW SE: Película con un módulo de elasticidad secante a un alargamiento de 5%, medido según la norma ISO 527, de 150-600 N/mm2, una resistencia a la rotura según la norma […]

PELÍCULAS, ARTÍCULOS PREPARADOS A PARTIR DE ELLAS, Y MÉTODOS DE OBTENCIÓN, del 7 de Octubre de 2011, de Dow Global Technologies LLC: Una película que comprende al menos una capa, en la que la al menos una capa comprende un área superficial, y en la que el área superficial comprende una pluralidad […]