Procedimiento de control de productos pesados en una corriente de reciclado de catalizador.

Un procedimiento de control de productos pesados en una corriente de reciclado de catalizador,

comprendiendo el procedimiento:

(a) alimentar una corriente de producto bruto que comprende uno o más productos, uno o más subproductos de productos pesados, un catalizador de complejo de metal de transición-ligando de organofosfito, uno o más reactivos sin convertir y uno o más productos ligeros inertes a una columna de rectificación;

(b) retirar de la columna de rectificación una corriente de gas de cabeza que comprende uno o más productos, uno o más reactivos sin reaccionar, uno o más productos ligeros inertes y una porción de los subproductos de productos pesados, y alimentar dicha corriente de gas de cabeza a un condensador;

(c) retirar del condensador una corriente de gas de cabeza que comprende uno o más reactivos sin convertir y uno o más productos ligeros inertes;

(d) reciclar una porción de dicha corriente de gas de cabeza del condensador a la columna de rectificación; y

(e) retirar como corriente de cola de la columna de rectificación una corriente de catalizador de reciclado líquida que comprende el catalizador de complejo de metal de transición-ligando de organofosfito y el resto de los subproductos de productos pesados.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2009/049540.

Solicitante: Dow Technology Investments LLC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 2020 Dow Center Midland, MI 48674 ESTADOS UNIDOS DE AMERICA.

Inventor/es: PAPP,RAINER, EISENSCHMID,THOMAS C, COX,IRVIN B, PETERSON,RONALD R, HECK,LUDWIG, ABATJOGLOU,ANTHONY G.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C07C45/50 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 45/00 Preparación de compuestos que tienen grupos C=O unidos únicamente a átomos de carbono o hidrógeno; Preparación de los quelatos de estos compuestos. › por síntesis oxo.

PDF original: ES-2495748_T3.pdf

Fragmento de la descripción:

Procedimiento de control de productos pesados en una corriente de reciclado de catalizador Antecedentes de la invención

La presente invención se refiere a un procedimiento de control de productos pesados en una corriente de reciclado de catalizador. De manera más particular, la presente invención se refiere a un procedimiento de dos etapas de hidroformilación y separación de producto-catalizador para controlar productos pesados en una corriente de reciclado de catalizador a la etapa de hidroformilación.

Es bien sabido en la técnica que los aldehidos pueden producirse haciendo reaccionar un compuesto olefínicamente insaturado con monóxido de carbono e hidrógeno en presencia de un catalizador de complejo de metal-ligando de organofósforo, y que procedimientos preferentes involucran la hidroformilación continua y el reciclado de una solución de catalizador que contiene un catalizador de complejo de metal-ligando de organofósforo, en el que el metal se selecciona de los grupos 8, 9 o 1. El rodio es un metal del grupo 9 preferente. Dicha técnica se ejemplifica por los documentos US 4.148.83, US 4.717.775 y US 4.769.498. Los aldehidos producidos mediante dichos procedimientos tienen un amplio intervalo de utilidad, por ejemplo, como intermedios para la hidrogenación a alcoholes alifáticos, para la aminación a aminas alifáticas, para la oxidación a ácidos alifáticos y para la condensación de aldol para producir componentes de plastificantes.

El documento WO 97/786 divulga un procedimiento para reciclar una descarga substancialmente líquida procedente de una hidroformilación. De acuerdo con este procedimiento, la descarga de hidroformilación que contiene componente gaseoso y líquido se expande en un recipiente instantáneo. La fase líquida procedente del recipiente de expansión se alimenta a la parte superior de una columna y la fase gaseosa se introduce en la parte inferior de la columna, de manera que la fase líquida se trate en contracorriente con la fase gaseosa. Este procedimiento requiere una descarga de hidroformilación que contiene buteno/butano en cantidad suficiente. Los problemas aparecen si se usan alimentaciones ricas en 1-buteno que conducen a altas conversiones en la hidroformilación.

El documento WO 1/58844 describe un procedimiento para procesar una descarga de líquido procedente de una hidroformilación continua, en el que la descarga de hidroformilación líquida se despresuriza en una primera etapa de despresurización a una presión que es de 2 x 15 a 2 x 15 Pa (2 a 2 bar) inferior a la presión del reactor, dando como resultado la separación en una fase líquida y una fase gaseosa, y la fase líquida obtenida en la primera etapa de despresurización se despresuriza posteriormente en una segunda etapa de despresurización, dando como resultado la separación en una fase líquida que comprende esencialmente subproductos de alto punto de ebullición, el catalizador de hidroformilación homogéneamente disuelto y pequeñas cantidades de producto de hidroformilación y olefina sin reaccionar y una fase gaseosa que comprende esencialmente la mayor parte del producto de hidroformilación, olefina sin reaccionar y subproductos de bajo punto de ebullición. En este procedimiento, la diferencia de presión entre el reactor de hidroformilación, primer gas desprendido y segundo gas desprendido es menor que en procedimientos con un primer gas desprendido a presión atmosférica y un procesamiento adicional a presión subatmosférica. No obstante, también este procedimiento puede mejorarse adicionalmente con respecto al consumo de energía.

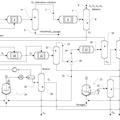

La hidroformilación comercial de olefinas de C4 en presencia de un catalizador de complejo de ligando de triorganofosfina-rodio, tal como un catalizador de complejo de rodio-ligando de trifenilfosfina, se realiza normalmente en un sistema de reacción-separación integrado similar al mostrado en la Figura 1. Las olefinas de C4 comprenden corrientes de 1-buteno o 2-buteno esencialmente puras, así como corrientes de refinado I y refinado II de C4 que comprenden 1-buteno, 2-buteno, isobutileno y butano. Con referencia a la figura 1, una corriente de refinado que contiene butenos mixtos (1) se alimenta con una corriente (2) que comprende monóxido de carbono e hidrógeno (gas de síntesis) a un primer reactor (Reactor 1). Una corriente de producto líquido (3) se retira desde el fondo del primer reactor y se alimenta a un segundo reactor (Reactor 2), mientras que la corriente de gas (4) extraída de la parte superior del primer reactor también puede alimentarse al segundo reactor (Reactor 2). Cada reactor contiene una cantidad de catalizador de complejo de rodio-ligando de trifenilfosfina y, opcionalmente, ligando de trifenilfosfina libre. El catalizador de complejo y ligando libre opcional se solubilizan ventajosamente en un subproducto de productos pesados líquido que comprende dímeros, trímeros y oligómeros superiores de condensación de aldehidos derivados de la hidroformilación de la alimentación de C4. Una corriente de producto de gas (5) que sale del último reactor puede reciclarse al primer reactor, o quemarse, o alimentarse como combustible a un procedimiento posterior. Una corriente de producto líquida (6) que sale del último reactor se envía a un vaporizador (también conocido como columna de rectificación) desde el que se retira una corriente de cabeza (7) que comprende uno o más productos de aldehido de C5, una o más olefinas de C4 sin convertir, gas de síntesis sin convertir, compuestos inertes volátiles (por ejemplo, butano) y en algún grado subproductos de productos pesados. La corriente de cabeza (7) del vaporizador se condensa a aproximadamente 4 °C y 69 kPa (1 psig) y la corriente líquida resultante (8) se envía a una zona de refinación (unidad no mostrada) para la separación y purificación de C5. Una corriente de ventilación (9) retira los compuestos volátiles del condensador. Estos compuestos volátiles comprenden principalmente nitrógeno, monóxido de carbono, hidrógeno y menos del 1 por ciento de productos de aldehido. Los gases de ventilación pueden quemarse, conducirse a una corriente de recuperación de ventilación o conducirse a

una comente de combustible de plante posterior. Una corriente de reciclado de catalizador (1) que contiene el catalizador de complejo de rodio-ligando de trifenilfosfina y, opcionalmente, ligando de trifenilfosfina libre disuelto en un subproducto de productos pesados líquido se obtiene desde el vaporizador como una corriente de cola líquida y se recicla habitualmente al primer reactor de hidroformilación (Reactor 1). Las condiciones de operación de vaporizador se ajustan de modo que la velocidad de producción de productos pesados en el sistema de reacción iguale esencialmente su velocidad de retirada en el vaporizador. El vaporizador se opera a aproximadamente 135 °C y presión sobreatmosférica. En estas condiciones de vaporizador, el catalizador de complejo de rodio-ligando de trifenilfosfina es térmicamente estable. Más aún, la concentración de productos pesados en la corriente de reciclado de catalizador al primer reactor habitualmente permanece constante, evitando la acumulación de subproductos de productos pesados en la corriente de reciclado al o a los reactores de hidroformilación.

Los procedimientos de hidroformilación actuales prefieren reemplazar el ligando de triorganofosfina por un ligando de organofosfito, debido a que este último posee una mayor actividad y produce una proporción superior a la normal de productos de aldehido isoméricos ramificados. La técnica anterior describe varios ligandos de mono-, bis- y poli- organofosfito para usar en procedimientos de hidroformilación actuales. Desventajosamente, los ligandos de organofosfito tienden a ser menos estables en comparación con ligandos de triorganofosfina, es decir, son más sensibles a la degradación térmica. Los catalizadores de rodio-organofosfito, por ejemplo, tienden a degradarse térmicamente en el vaporizador en condiciones de operación adecuadas para el ligando de rodio-trifenfilfosfina. En consecuencia, es deseable operar el vaporizador a una temperatura inferior a 135 °C con el fin de minimizar la degradación térmica del ligando de organofosfito.

Operar el vaporizador a una temperatura inferior 135 °C requiere el uso de presiones subatmosféricas con el fin de retirar los productos pesados de cabeza al grado deseado. La cantidad de productos pesados en la corriente de cola del vaporizador debería ser suficiente para solubilizar el catalizador y ligando libre opcional para reciclar en una corriente líquida nuevamente a los reactores de hidroformilación; sin embargo, se evita una acumulación de productos pesados en la corriente de reciclado de manera deseable. De esta manera, los productos pesados se retiran... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento de control de productos pesados en una corriente de reciclado de catalizador, comprendiendo el procedimiento:

(a) alimentar una corriente de producto bruto que comprende uno o más productos, uno o más subproductos de productos pesados, un catalizador de complejo de metal de transición-ligando de organofosfito, uno o más reactivos sin convertir y uno o más productos ligeros inertes a una columna de rectificación;

(b) retirar de la columna de rectificación una corriente de gas de cabeza que comprende uno o más productos, uno o más reactivos sin reaccionar, uno o más productos ligeros inertes y una porción de los subproductos de productos pesados, y alimentar dicha corriente de gas de cabeza a un condensador;

(c) retirar del condensador una corriente de gas de cabeza que comprende uno o más reactivos sin convertir y uno o más productos ligeros inertes;

(d) reciclar una porción de dicha corriente de gas de cabeza del condensador a la columna de rectificación; y

(e) retirar como corriente de cola de la columna de rectificación una corriente de catalizador de reciclado líquida que comprende el catalizador de complejo de metal de transición-ligando de organofosfito y el resto de los subproductos de productos pesados.

2. Un procedimiento integrado de hidroformilación y separación de catalizador-producto para controlar productos pesados en una corriente de reciclado de catalizador según la reivindicación 1, comprendiendo el procedimiento:

(a) poner en contacto una corriente de alimentación que comprende uno o más reactivos olefínicos y uno o más productos ligeros inertes con monóxido de carbono e hidrógeno en presencia de un catalizador de complejo de metal de transición-ligando de organofosfito y, de manera opcional, ligando de organofosfito libre, en condiciones de hidroformilación suficientes para preparar una corriente de producto de hidroformilación líquida cruda que comprende uno o más productos de aldehido, uno o más subproductos de productos pesados, un catalizador de complejo de metal de transición-ligando de organofosfito, opcionalmente, ligando de organofosfito libre, uno o más reactivos olefínicos sin convertir, y productos ligeros que incluyen monóxido de carbono, uno o más productos ligeros inertes y, opcionalmente, hidrógeno;

(a) alimentar la corriente de producto de hidroformilación líquida cruda de la etapa (a) a una columna de rectificación;

(b) retirar de la columna de rectificación una corriente de gas de cabeza que comprende uno o más productos de aldehido, uno o más reactivos olefínicos sin convertir, una porción de los uno o más subproductos de productos pesados, productos ligeros que incluyen uno o más productos ligeros inertes, monóxido de carbono y, opcionalmente, hidrógeno; y alimentar la corriente de gas de cabeza de la columna de rectificación a un

condensador;

(c) retirar del condensador una corriente de gas de cabeza que comprende una porción de los uno o más reactivos olefínicos sin convertir y productos ligeros que incluyen una porción de uno o más productos ligeros inertes, monóxido de carbono y opcionalmente hidrógeno;

(d) reciclar una porción de la corriente de gas de cabeza de condensador al vaporizador; y

(e) retirar como corriente de cola de la columna de rectificación una corriente de catalizador de reciclado líquida que comprende el resto de los subproductos de productos pesados, el catalizador de complejo de ligando-metal de transición, opcionalmente ligando de organofosfito libre, y reciclar la corriente de catalizador de reciclado líquido a la etapa (a).

3. El procedimiento según la reivindicación 1 o 2, en el que la columna de rectificación es operada a una temperatura superior a 8 °C e inferior a 13 °C y una presión superior a 96,5 kPa e inferior a 689 kPa.

4. El procedimiento según una cualquiera de las reivindicaciones 1-3, en el que la columna de rectificación opera con una proporción en masa de alimentación de producto bruto líquido con respecto a colas líquidas que varía de 2/1 a 5/1.

5. El procedimiento según una cualquiera de las reivindicaciones 1-4, en el que la columna de rectificación opera con una proporción en masa de alimentación de producto bruto líquido con respecto a la alimentación de gas de reciclado a la columna de rectificación superior a ,1/1 e inferior a 2/1.

6. El procedimiento según una cualquiera de las reivindicaciones precedentes, en el que el gas de rectificación comprende olefinas sin reaccionar y alcanos.

7. El procedimiento según una cualquiera de las reivindicaciones precedentes, en el que la columna de

rectificación de fase de producto es un evaporador de película descendente.

8. El procedimiento según la reivindicación 7, en el que el gas de rectificación es alimentado a la columna de rectificación de película descendente de forma concurrente con la fase de producto líquida.

9. El procedimiento según una cualquiera de las reivindicaciones precedentes, en el que el gas de rectificación 5 reciclado es calentado mediante intercambio de calor indirecto con la fase de vapor que abandona la columna de

rectificación de fase de producto.

1. El procedimiento según la reivindicación 2, en el que la velocidad de retirada de subproductos de productos pesados en la corriente de gas de cabeza de la columna de rectificación iguala esencialmente la velocidad de producción de subproductos de productos pesados en el reactor de hidroformilación.

11. El procedimiento según la reivindicación 1 o 2, en el que se usa una olefina que comprende una mezcla

isomérica de refinado I de C4 o refinado II de C4 que comprende buteno-1, buteno-2, isobutileno, butano y, opcionalmente, butadieno.

12. El procedimiento según la reivindicación 1 o 2, en el que se usan hidrógeno y monóxido de carbono en la etapa (a) en una relación molar de h^COde 1:1 a 1:1.

Patentes similares o relacionadas:

Catalizador para la hidroformilación de olefinas y su uso, del 1 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Catalizador para la hidroformilación de al menos una olefina que comprende un ligando de fórmula general (I) **(Ver fórmula)** en […]

Bisfosfitos con unidades 2,4-dimetilfenilo y su empleo como ligandos en la hidroformilación, del 18 de Diciembre de 2019, de Evonik Operations GmbH: Procedimiento para la producción de 2-propil-1-heptanol con los siguientes pasos: a) puesta a disposición de una mezcla de sustancias de empleo […]

Producción de n-pentanal a partir de mezclas de sustancias de empleo pobres en buteno, del 27 de Noviembre de 2019, de Evonik Operations GmbH: Procedimiento para la producción de n-pentanal con los siguientes pasos: a) puesta a disposición de una mezcla de sustancias de empleo que presenta la siguiente composición, […]

Procedimiento para la preparación flexible de aldehídos, del 28 de Agosto de 2019, de Evonik Operations GmbH: Procedimiento para la preparación flexible de aldehídos con cinco y nueve átomos de carbono, que presenta las siguientes etapas:

a) […]

Procedimiento para la preparación flexible de aldehídos, del 28 de Agosto de 2019, de Evonik Operations GmbH: Procedimiento para la preparación flexible de aldehídos con cinco y nueve átomos de carbono, que presenta las siguientes etapas:

a) […]

Métodos para el almacenamiento de catalizadores basados en un ligando organofosforoso de un metal de transición, del 7 de Agosto de 2019, de Dow Technology Investments LLC: Un método de preparación de una solución de un catalizador de hidroformilación para su almacenamiento, comprendiendo la solución de catalizador: A. Un metal de transición […]

Bisfosfitos con unidades 2,4-terc-butilfenilo y su empleo como ligandos en la hidroformilación, del 17 de Julio de 2019, de Evonik Operations GmbH: Compuesto de la Fórmula (I):**Fórmula** seleccionandose R1, R2, R3, R4 a partir de: -H, -(C1-C12)-alquilo, -O-(C1-C12)-alquilo, pudiendo […]

Síntesis energéticamente eficiente de aldehídos alifáticos a partir de alcanos y dióxido de carbono, del 26 de Junio de 2019, de EVONIK DEGUSSA GMBH: Procedimiento para la preparación de aldehídos a partir de alcanos, caracterizado por las siguientes etapas: a) provisión de al menos un alcano; […]

Proceso de gestión del calor que implica enfriamiento por expansión y recirculación del gas enfriado, del 9 de Mayo de 2019, de Dow Technology Investments LLC: Un proceso que comprende: a) proporcionar una corriente de ventilación en fase de vapor a partir de un proceso químico que emplea orgánicos […]