Aparato y procedimiento para la fabricación de paneles.

Aparato y procedimiento para la fabricación de paneles. El panel comprende por lo menos una primera lámina (14) y una segunda lámina (16) pegadas entre sí,

mientras que el aparato comprende una zona de unión (125) apta para ser mantenida al vacío y unos medios de manipulación (128) aptos para unir entre sí dichas láminas (14, 16) dentro de dicha zona de unión mantenida al vacío. A su vez, dicho procedimiento para la fabricación de artículos en forma de panel comprende las etapas siguientes: distribuir un adhesivo (18) sobre una cara (141, 161) de por lo menos una lámina (14, 16); colocar las láminas (14, 16) al vacío; unir entre sí las dos láminas (14, 16), de modo que se forme el panel (12); y exponer el panel (12) a presión atmosférica.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201331858.

Solicitante: TONCELLI, DARIO.

Nacionalidad solicitante: Italia.

Dirección: Via San Pancrazio 3 36061 Bassano del Grappa, Vicenza ITALIA.

Inventor/es: TONCELLI, DARIO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B32B37/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 37/00 Procedimientos o aparatos para la estratificación, p.ej. por polimerización o curado o por unión por ultrasonidos. › caracterizado por la técnica de compresión, p.ej. utilizando la acción directa del vacio o de un fluido bajo presión.

- B32B37/12 B32B 37/00 […] › caracterizado por la utilización de adhesivos.

- B32B7/12 B32B […] › B32B 7/00 Productos estratificados caracterizados por la relación entre las capas; Productos estratificados caracterizados por la orientación relativa de elementos característicos entre capas, es decir, productos que comprenden capas que tienen propiedades físicas, químicas o fisicoquímicas diferentes; productos estratificados caracterizados por la unión entre capas. › interponiendo adhesivos o materiales con propiedades adhesivas.

Fragmento de la descripción:

P201331858

Aparato y procedimiento para la fabricación de paneles.

La presente invención se refiere a un procedimiento y a un aparato para la fabricación de paneles de material compuesto formados por láminas dispuestas unas encima de otras y pegadas entre sí.

En la técnica se conocen paneles formados por al menos dos láminas unidas entre sí, que comprenden una lámina de revestimiento, normalmente de apariencia atractiva, tal como un material de piedra natural, y una lámina de soporte, habitualmente compuesta de material aglomerado o cerámico, unidas entre sí mediante la interposición de un adhesivo, por ejemplo, basado en resina.

A partir de la técnica anterior se conocen diferentes procedimientos para la fabricación de tales láminas unidas entre sí.

Según un primer procedimiento se aplica adhesivo uniformemente a una superficie de unión de una lámina y después se une la lámina con una segunda lámina aplicando, cuando sea necesario, una presión mecánica hasta que el adhesivo se endurezca. Esto, sin embargo, tiene el inconveniente principal de que queda aire atrapado en la zona de pegado, ocasionando problemas en cuanto a la fuerza de pegado a lo largo del tiempo.

La patente europea EP 1812360 a nombre de Luca Toncelli describe un procedimiento en el que dos láminas se unen entre sí por medio de un adhesivo dispuesto entre las mismas. El adhesivo se aplica sobre una primera lámina, de modo que haya algunas zonas de la superficie dispuestas adecuadamente que están sustancialmente desprovistas de adhesivo. Después se coloca una segunda lámina frente a la superficie de la primera lámina sobre la que se ha aplicado el adhesivo. El panel preensamblado que así se obtiene se inserta en una cámara en la que se crea vacío y se presionan las dos láminas entre sí de modo que el adhesivo, al comprimirse, forma una capa lo más uniforme posible y sin bolsas de aire.

Las zonas de la superficie que están sustancialmente desprovistas de adhesivo y el vacío tienen precisamente la función de limitar tanto como se pueda el aire que queda atrapado en la capa adhesiva. En particular, las zonas que están sustancialmente desprovistas de P201331858

adhesivo, una vez colocada la segunda lámina sobre la primera lámina, crean canales que generalmente se comunican con los bordes laterales de las láminas preensambladas de modo que la succión resultante del vacío fuerza que el aire atrapado sea expulsado de la capa adhesiva, pasando por los canales libres.

La técnica anterior, aunque ampliamente establecida, no está libre de inconvenientes.

De hecho, se ha observado que, aunque se tenga el máximo cuidado al disponer las gotitas de adhesivo, si algunas zonas que están desprovisto sustancialmente de adhesivo se ocupan prematuramente por adhesivo, algunos de los canales que permiten la comunicación de fluido entre la parte central de la superficie en cuestión y el borde lateral podrían quedar obstruidos. Esta situación dificulta la expulsión del aire entre las dos superficies encaradas de las dos láminas.

Al mismo tiempo, el adhesivo podría distribuirse de manera no uniforme, dejando un número de zonas completamente desprovistas de adhesivo, con el consiguiente pegado defectuoso de las láminas.

Las bolsas de aire debilitan el pegado entre las dos láminas, en particular cuando se sitúan en los alrededores de los bordes de la lámina unida, porque constituyen un inicio de fractura o punto por donde el agua u otros líquidos pueden infiltrarse. En situaciones extremas es posible que las láminas puedan incluso separarse.

El problema se agrava si la lámina que descansa sobre las gotitas es muy pesada porque, por un lado, las gotitas deberían tener una consistencia pastosa suficientemente densa para evitar que se compriman antes de que se expulse el aire pero, por otro lado, la consistencia debería ser suficientemente fluida para permitir la distribución uniforme del adhesivo.

Por tanto, para superar el problema de la compresión prematura del adhesivo, habitualmente la tendencia es utilizar adhesivos relativamente densos y medios para comprimir las láminas unas contra otras suficientemente potentes para proporcionar una acción de compresión adecuada pese a la naturaleza pastosa del adhesivo. Esto da como resultado la necesidad de un sistema de presión que presente una potencia relativamente alta y es, por tanto, relativamente costoso. Sin embargo, pese a la utilización de estos sistemas de presión, la naturaleza pastosa del adhesivo puede en P201331858

cualquier caso dar lugar a una distribución no uniforme del adhesivo durante la compresión de las láminas.

Para garantizar la expulsión del aire a través de los canales formados por el adhesivo se requiere, además, utilizar un vacío relativamente alto y/o un tiempo de exposición al vacío relativamente alto. La primera condición conlleva el encarecimiento de la instalación de vacío, mientras que la segunda condición ralentiza la producción en masa de los paneles.

La finalidad de la presente invención es, por tanto, la de superar, por lo menos 10 parcialmente, los inconvenientes de la técnica anterior.

Un primer objetivo de la presente invención es permitir la producción de paneles de láminas de material compuesto con una distribución eficaz del adhesivo entre las láminas.

Un segundo objetivo de la presente invención es obtener paneles de material compuesto de modo que no quede aire atrapado en la capa de adhesivo entre las láminas.

La finalidad y los objetivos se consiguen con un aparato según la reivindicación 1 y con un procedimiento según la reivindicación 8.

Los rasgos característicos y las ventajas del procedimiento y el aparato según la presente invención se pondrán de manifiesto más claramente a partir de la descripción, que se proporciona a continuación en la presente memoria, de varios ejemplos de realización no limitativos, con referencia a los dibujos adjuntos en los que:

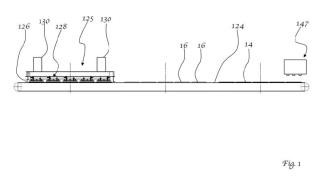

la figura 1 muestra una parte del aparato según la presente invención;

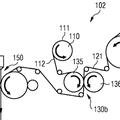

las figuras 2a a 2g muestran la parte del aparato según la figura 1 en diferentes condiciones operativas;

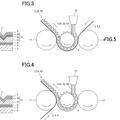

la figura 3 muestra una vista, desde arriba, de una parte de un aparato según la presente invención;

la figura 4 muestra una vista lateral de una parte del aparato según la figura 3;

las figuras 5 a 7 muestran tres etapas para unir entre sí dos láminas, según el P201331858

procedimiento de la presente invención; y las figuras 8 y 9 muestran dos etapas para unir entre sí tres láminas, según el procedimiento de la presente invención.

En referencia a las figura 5 a 7 en particular, un panel 12 de material compuesto fabricado según la invención comprende por lo menos una primera lámina 14 y una segunda lámina 16 destinadas a unirse entre sí cara a cara por medio de una capa de adhesivo dispuesta entre las mismas.

Cada lámina 14, 16 comprende una primera cara o superficie, indicada como 141 y 161 respectivamente, una segunda cara o superficie indicada como 142 y 162 respectivamente, y un borde lateral periférico, indicado como 143 y 163, respectivamente. Las caras 141 y 162 están destinadas a pegarse entre sí, mientras que las caras 142 y 161 están destinadas a convertirse en las caras exteriores del panel de material compuesto.

Ventajosamente, una de las dos láminas puede estar compuesta de material aglomerado o cerámico y la otra lámina puede ser una lámina de revestimiento, habitualmente 20 compuesta de material de piedra natural.

Según el procedimiento para la fabricación de un artículo en forma de panel 12 de material compuesto, se aplica un adhesivo 18 apto sobre una cara de por lo menos una lámina 14, 16, y las láminas 14, 16, aún sin unir entre sí, se colocan en un ambiente de vacío.

El adhesivo puede aplicarse ventajosamente sobre la lámina en forma de gotitas paralelas.

Una vez colocadas al vacío, las dos láminas 14, 16 se unen entre sí con el adhesivo dispuesto entre las mismas de modo que se forma el panel 12 de material compuesto. Tras esta operación, el panel 12 así formado puede exponerse otra vez a presión atmosférica.

Puede llevarse a cabo una etapa para presionar simultáneamente las láminas entre sí entre la etapa de unión y la etapa de exponer el panel otra vez a presión atmosférica.

P201331858

En referencia a las figuras 8 y 9, una posible variante del procedimiento según la presente invención prevé la obtención de dos paneles 12 de material compuesto utilizando tres láminas 14, 16, 17 que se unen entre sí. Según esta variante, la lámina 14 5 se utiliza como lámina...

Reivindicaciones:

P201331858

1. Aparato para la fabricación de artículos en forma de panel (12) de material compuesto, que comprende por lo menos una primera lámina (14) y una segunda lámina (16) 5 pegadas entre sí, caracterizado porque comprende:

una zona de unión (125) apta para ser mantenida al vacío y unos medios de manipulación (128) aptos para unir entre sí dichas láminas (14, 16) dentro de dicha zona de unión mantenida al vacío.

2. Aparato según la reivindicación 1, caracterizado porque dicha zona de unión (125) comprende [a] un elemento acampanado (126) para el acoplamiento con una superficie de soporte (124) para las láminas mediante la creación de un vacío dentro del mismo a través de unos medios de vacío, [b] pudiendo dicho elemento acampanado (126) elevarse desde o descender hacia dicha superficie de soporte (124) a través de unos medios de movimiento vertical para 20 permitir la entrada y salida de láminas.

3. Aparato según la reivindicación 1 o 2, caracterizado porque dichos medios de manipulación (128) comprenden unos medios para llevar a cabo un movimiento de desplazamiento adicional, dispuestos dentro de dicho elemento acampanado (126) para elevar y depositar unas láminas (14, 16) desde/sobre dicha superficie de soporte (124) para las láminas.

4. Aparato según la reivindicación anterior, caracterizado porque los medios de manipulación (128) son unos medios de ventosa.

5. Aparato según la reivindicación anterior, caracterizado porque dichos medios de ventosa son una superficie de succión conectada a un circuito de vacío.

6. Aparato según cualquiera de las reivindicaciones 1 a 5, caracterizado porque dicha

zona de unión (125) es atravesada por un transportador que actúa como superficie de soporte destinada a recibir sobre ella las primeras láminas (14) y las segundas láminas P201331858

(16) en una secuencia alternante.

7. Aparato según cualquiera de las reivindicaciones 1 a 6, caracterizado porque comprende:

una primera zona (145) para preparar las primeras láminas (14) , que comprende un primer transportador (144) , sobre el cual se colocan las primeras láminas (14) por medio de un primer dispositivo de carga (146) , una estación (147) para aplicar un adhesivo (18) sobre una superficie de dichas primeras láminas (14) ;

una segunda zona (165) para preparar segundas láminas (16) , que comprende un segundo transportador (164) , sobre el cual se colocan las segundas láminas (16) por medio de un segundo dispositivo de carga (166) , y descargando el primer y segundo transportadores en una secuencia alternante por medio de estaciones de carga (148, 168) las primeras y segundas láminas sobre dicho transportador que actúa como superficie de soporte.

8. Procedimiento para la fabricación de un artículo en forma de panel (12) de material 20 compuesto, que comprende por lo menos una primera lámina (14) y una segunda lámina (16) pegadas entre sí, caracterizado porque comprende las etapas siguientes:

[a] distribuir un adhesivo (18) sobre una cara (141, 161) de por lo menos una de entre dicha primera y segunda láminas (14, 16) ; 25

[b] colocar en un ambiente al vacío las láminas (14, 16) en un estado separado, [c] unir entre sí las láminas (14, 16) con el adhesivo entre las mismas, de modo que se forme el panel (12) de material compuesto, al tiempo que se mantienen en un 30 ambiente al vacío; y [d] exponer el panel (12) a presión atmosférica.

9. Procedimiento según la reivindicación 8, caracterizado porque, para formar dos paneles, el mismo comprende las etapas de unir por medio de un adhesivo dispuesto entre los mismos, en un estado de vacío, una tercera lámina (17) a la primera o segunda P201331858

lámina, de modo que se forme un panel de tres láminas que comprende una lámina intermedia (14) , exponerlo otra vez a presión atmosférica y a continuación, cortar la lámina intermedia en paralelo a la cara de pegado, de modo que se formen dos paneles separados.

10. Procedimiento según la reivindicación 8 o 9, caracterizado porque entre la etapa [c] y la etapa [d], está prevista una etapa en la que se aplica una fuerza apta para mover las láminas (14, 16, 17) una hacia otra, comprimiendo el adhesivo dispuesto entre las mismas.

11. Procedimiento según cualquiera de las reivindicaciones 8 a 10, caracterizado porque la distribución del adhesivo se lleva a cabo al vacío.

12. Procedimiento según la reivindicación 8 o 9, caracterizado porque comprende una 15 etapa inicial, en la que el adhesivo (18) se prepara en un ambiente al vacío.

13. Procedimiento según cualquiera de las reivindicaciones 8 a 12, caracterizado porque el adhesivo (18) se distribuye, de modo que se dejen unas zonas de la superficie (141, 142) de las láminas sin adhesivo antes de la etapa de unión.

14. Procedimiento según cualquiera de las reivindicaciones 8 a 13, caracterizado porque el adhesivo (18) se distribuye en forma de gotitas (20) .

15. Procedimiento según cualquiera de las reivindicaciones 8 a 14, caracterizado porque 25 el vacío tiene una presión residual de entre 80 y 120 mbar.

16. Procedimiento según cualquiera de las reivindicaciones 8 a 15, caracterizado porque la fuerza apta para mover las láminas (14, 16, 17) unas hacia otras corresponde a una presión mayor de 0, 05 N/cm2.

17. Procedimiento según cualquiera de las reivindicaciones 8 a 16, caracterizado porque la primera lámina que actúa como soporte (14) está compuesta de material aglomerado o cerámico y la segunda lámina (16) que actúa como revestimiento está compuesta de material de piedra natural.

18. Procedimiento según la reivindicación 9, caracterizado porque la tercera lámina (17)

P201331858

está compuesta de material cerámico.

Patentes similares o relacionadas:

Lámina decorativa embosada y el procedimiento de producción, del 29 de Julio de 2020, de TOPPAN PRINTING CO., LTD: Una lámina decorativa embosada , caracterizada poque:

una capa con motivo , una capa adhesiva , una capa transparente de resina termoplástica […]

Lámina decorativa embosada y el procedimiento de producción, del 29 de Julio de 2020, de TOPPAN PRINTING CO., LTD: Una lámina decorativa embosada , caracterizada poque:

una capa con motivo , una capa adhesiva , una capa transparente de resina termoplástica […]

Capas de barrera sobre membranas de impermeabilización, del 22 de Julio de 2020, de SIKA TECHNOLOGY AG: Membrana de impermeabilización que comprende a) una membrana de poliolefina termoplástica que comprende al menos un polímero seleccionado de homopolímero […]

Película multicapa, del 15 de Julio de 2020, de TAGHLEEF INDUSTRIES SPA CON SOCIO UNICO: Una película de polipropileno orientado biaxialmente (BOPP), que tiene un espesor de entre 10 μm y 120 μm, obtenida por medio de coextrusión […]

Producto textil compuesto, del 1 de Julio de 2020, de YIE-CHENG TEXTILE TECHNOLOGY CO., LTD: Un producto textil compuesto, que comprende: una capa textil de poliamida; y una película de poliamida unida a la capa textil de poliamida, […]

Un laminado para uso en embalajes, un método para hacer un laminado recerrable y uso del mismo, del 1 de Julio de 2020, de DANAPAK FLEXIBLES A/S: Un método para fabricar un laminado recerrable, tal como una película de tapa para embalajes, dicho laminado comprende una capa base, una capa […]

Un procedimiento y un aparato para desmontar un módulo de visualización unido mediante un adhesivo líquido ópticamente transparente, del 24 de Junio de 2020, de HENKEL AG & CO. KGAA: Un procedimiento para desmontar un componente de un conjunto electrónico, que comprende las etapas siguientes: (a) proporcionar un aparato para generar radiación […]

Un método y aparato para producir un laminado de película para un material de envasado laminado, del 24 de Junio de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método para proporcionar un laminado de película que comprende un sustrato y una película de polímero , siendo el laminado de película adecuado […]

Un método y aparato para producir un laminado de película para un material de envasado laminado, del 24 de Junio de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método para proporcionar un laminado de película que comprende un sustrato y una película de polímero , siendo el laminado de película adecuado […]

Composición adhesiva termofusible basada en una mezcla de copolímeros de propileno preparados usando catalizadores y procedimientos de sitio único, del 17 de Junio de 2020, de BOSTIK, INC.: Una composición adhesiva termofusible que comprende: (a) una mezcla de polímeros que contiene al menos un polímero SSC-PP de LMW semicristalino y al […]