INSTALACION PARA PRODUCIR LOSAS DE MATERIAL DE PIEDRA CONGLOMERADO.

Instalación para la fabricación de artículos conglomerados en forma de losas de material de piedra del tipo que comprende,

además de una sección corriente arriba, en la que se prepara la mezcla inicial:

- una primera estación (24) para depositar la mezcla en forma de una capa con un espesor uniforme y predeterminado en el interior de un molde de bandeja (22), pudiéndose cubrir dicho molde después de la deposición de la mezcla con una lámina protectora;

- una segunda estación en la que funciona una máquina de vibrocompresión en vacío que comprende un cilindro vibrador o un plato de prensa (35), y

- una tercera estación para endurecer el aglomerante de la mezcla inicial para formar una losa de aglomerado, y

- unos medios de transferencia (38, 40, 41) que pueden transportar cada molde de bandeja (22) a dicha segunda estación,

caracterizada porque dichos medios de transferencia (40, 41) comprenden unos medios de agarre para desplazar los moldes (22) y también pueden extraer dicho molde de bandeja (22) de dicha segunda estación después de la etapa de vibrocompresión en vacío, para prepararla para la posterior transferencia a dicha tercera estación

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/067152.

Solicitante: TONCELLI, DARIO.

Nacionalidad solicitante: Italia.

Dirección: VIA SAN PANCRAZIO 3,36061 BASSANO DEL GRAPPA (VICE.

Inventor/es: TONCELLI, DARIO.

Fecha de Publicación: .

Fecha Concesión Europea: 24 de Marzo de 2010.

Clasificación Internacional de Patentes:

- B28B3/02B

- B28B5/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B28 TRABAJO DEL CEMENTO, DE LA ARCILLA O LA PIEDRA. › B28B CONFORMACION DE LA ARCILLA O DE OTRAS COMPOSICIONES CERAMICAS; CONFORMACIÓN DE ESCORIAS; CONFORMACIÓN DE MEZCLAS QUE CONTENGAN SUSTANCIAS ANALOGAS AL CEMENTO, p. ej. YESO (moldeo en fundición B22C; trabajo de la piedra o de materiales similares B28D; conformación de sustancias en estado plástico en general B29C; fabricación de productos estratificados no compuestos enteramente de estas sustancias B32B; conformación in situ , ver las clases correspondientes de la sección E). › B28B 5/00 Fabricación de objetos conformados a partir del material en moldes, o sobre superficies de moldeo soportadas o constituidas por transportadores en el interior o sobre éstos, cualquiera que sea el modo de conformación. › en moldes que se suceden delante de uno o varios puestos de conformación (sobre mesas giratorias B28B 5/06).

- B29C67/24C2B

Clasificación PCT:

- B28B3/02 B28B […] › B28B 3/00 Fabricación de objetos conformados mediante la utilización de prensas (conformación sobre transportadores móviles B28B 5/00 ); Prensas especialmente adaptadas a la realización de este trabajo (prensas en general B30B). › en la que un punzón ejerce una presión sobre el material en una cavidad de moldeo; Punzones de forma particular.

- B28B5/04 B28B 5/00 […] › en moldes que se suceden delante de uno o varios puestos de conformación (sobre mesas giratorias B28B 5/06).

- B29C67/24 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 67/00 Técnicas de conformación no cubiertas por los grupos B29C 39/00 - B29C 65/00, B29C 70/00 o B29C 73/00. › caracterizadas por la elección de material.

Fragmento de la descripción:

Instalación para producir losas de material de piedra conglomerado.

La presente invención se refiere a la producción de artículos de material de piedra conglomerado, en particular en forma de losas en lámina, y más particularmente a una instalación para dicho proceso de producción.

Hasta hace relativamente poco, la tecnología para la fabricación de artículos, que consisten en un material de piedra conglomerado o material similar a la piedra, se ha desarrollado y se ha establecido industrialmente, estando estos artículos caracterizados porque presentan diversas propiedades ventajosas, la principal de las cuales es la posibilidad de producir bloques de gran tamaño (aproximadamente de 3,20 x 1,60 metros) con un espesor relativamente pequeño (unos pocos centímetros), de manera que son adecuados para la formación de revestimientos interiores y exteriores y suelos de edificios, así como componentes de guarnición.

En segundo lugar, dichos artículos presentan una uniformidad notable por lo que se refiere a su aspecto exterior, en particular de la superficie que está previsto que permanezca visible, siendo dichas propiedades difíciles de obtener en el caso de losas obtenidas por medio del aserrado de bloques de piedra natural (tales como mármol, granito, porfirio, etc.).

En tercer lugar, estos artículos conglomerados pueden realizarse a partir de material de piedra triturado sobrante, es decir, material que de lo contrarío seguiría sin ser utilizado tras la extracción de los bloques de material de piedra de las canteras con una ventaja evidente no sólo desde el punto de vista del coste de las materias primas sino también por lo que respecta al impacto medioambiental.

La tecnología en cuestión, que es comercialmente conocida con el nombre "BretonstoneT", prevé esencialmente:

(a) la preparación de una mezcla inicial que consiste principalmente en uno o varios materiales de piedra o materiales granulares similares a piedra, presentando dichos materiales granulares un tamaño de partícula seleccionado, un producto de relleno y un aglomerante;

(b) la deposición de una capa de dicha mezcla, con un espesor predeterminado, sobre una superficie de soporte temporal y la cobertura posterior de la mezcla con un soporte similar;

(c) una etapa de vibrocompresión en vacío, durante la cual la mezcla se somete a la acción de una prensa en un ambiente en el que se ha formado un vacío predeterminado y al mismo tiempo se aplica un movimiento vibratorio de frecuencia predeterminada a la capa;

(d) una etapa final que implica el endurecimiento del artículo conformado en basto resultante, dependiendo los procedimientos para esta etapa principalmente de la naturaleza del aglomerante.

En la tecnología en cuestión, es posible utilizar un aglomerante inorgánico, en particular del tipo basado en cemento, en cuyo caso la etapa de endurecimiento se realiza utilizando los procedimientos que son característicos de los artículos a base de cemento.

Alternativamente, es posible utilizar un aglomerante que consiste en una resina de endurecimiento orgánica, en cuyo caso el endurecimiento de losas en lámina conformadas en basto se realiza utilizando técnicas que son bien conocidas para las resinas sintéticas, normalmente por medio de la acción combinada de un agente catalizador y un acelerador con aplicación de calor, donde se requiera.

Para una información más detallada con respecto a estos procedimientos e instalaciones para la producción de artículos en forma de losas en lámina deberá hacerse referencia a los siguientes documentos: EP-A-0.786.325 que da a conocer una instalación de este tipo según el preámbulo de la reivindicación 1 y nº 1.027.205 que se refiere a la utilización de aglomerantes orgánicos, WO-A-2004/039547 que se refiere a aglomerantes inorgánicos, y IT-A-1.181.570 que se refiere a la preparación de la mezcla inicial.

La instalación para la producción de losas que utiliza la tecnología brevemente mencionada anteriormente prevé sustancialmente una sección corriente arriba en la que se prepara la mezcla, una primera estación en la que la mezcla se deposita sobre un soporte temporal para ser cubierta a continuación con una protección similar a dicho soporte, una segunda estación en la que la mezcla se somete a vibrocompactación en vacío y, por último, una tercera estación en la que se realiza el endurecimiento de la losa.

En las instalaciones conocidas hasta el momento y construidas, la mezcla inicial se deposita preferentemente en un molde de material elastómero que se apoya en una cinta transportadora y posteriormente se cubre mediante una lámina protectora de material similar al del molde.

El avance de la cinta transportadora conduce a la capa de mezcla depositada en el molde y forrada con la lámina protectora a la estación de vibrocompresión en vacío. En esta estación, funciona una máquina que comprende un cilindro vibrador o placa de presión, estando dispuesto dicho cilindro o placa para que realice un movimiento vertical y estando incluido en un ambiente en el que se forma un vacío de valor predeterminado. Al mismo tiempo, durante la compresión, se aplica un movimiento vibratorio con una frecuencia predeterminada a la capa de mezcla.

En todos estos tipos de instalación, la cinta transportadora, que normalmente es de un material elastómero en forma de tejido y comprende una sección superior o sección operativa y una sección inferior o sección de retorno, está sujeta, particularmente en la zona de la estación de vibrocompresión en vacío, a diversos problemas que hasta el momento no se han resuelto de manera satisfactoria industrialmente.

De hecho, en la zona de la estación de vibrocompresión, la instalación presenta una cimentación firme que puede soportar los grandes esfuerzos que ejerce la placa de presión. La cimentación presenta una superficie elevada, en la cual se fija la base metálica de la máquina de vibrocompresión y en la que, a lo largo de la superficie, se desplaza la sección superior de la cinta transportadora hacia la sección inferior, entrando en contacto con ésta. La cinta transportadora, que se detiene temporalmente durante el funcionamiento de la máquina de vibrocompresión en vacío, durante otras etapas del ciclo de funcionamiento se hace avanzar hacia adelante de manera intermitente. Durante el avance, precisamente en la base metálica de la máquina anteriormente mencionada, las dos secciones de la cinta transportadora entran en contacto entre sí y la naturaleza del material en el que está realizada la cinta transportadora evita un fácil deslizamiento.

Además, precisamente cuando la cinta se detiene durante el funcionamiento de la máquina de vibrocompresión, las dos secciones de la cinta deben adherirse perfectamente entre sí, con el fin de evitar las irregularidades o depresiones que pueden producir una compresión incorrecta de la capa de mezcla, y por lo tanto, defectos en la losa final.

La perfecta adhesión de las dos secciones de la cinta produce a su vez una dificultad adicional cuando la cinta comienza a desplazarse de nuevo después de estar detenida.

En la base metálica anteriormente mencionada de la máquina, la sección inferior de la cinta puede adherirse a la superficie elevada anteriormente mencionada con un efecto de aspiración, de tal manera que se evita que la cinta se seque de nuevo una vez que se ha completado la etapa de vibrocompresión.

A menos que se adopten medidas especiales, la sección inferior de la cinta transportadora acumula en la superficie elevada cantidades residuales de mezcla incrustada que deben eliminarse para que no impidan el funcionamiento correcto de la máquina de vibrocompresión, lo cual da como resultado, por lo tanto, la necesidad de una limpieza frecuente y por tanto un tiempo de parada o inactividad de la instalación.

En la zona de la base anteriormente mencionada, la placa de presión está incluida en el interior de una cubierta campaniforme que asegura que la vibrocompresión se realiza bajo vacío. Esta cubierta campaniforme puede desplazarse verticalmente y sus bordes inferiores deben proporcionar un efecto de cierre hermético por medio de una junta hermética que actúa en la sección superior de la cinta transportadora.

Sin embargo, en la zona de la superficie elevada anteriormente mencionada, la junta hermética se proporciona en una capa doble que consiste en las dos secciones de la cinta transportadora. De este modo, especialmente cuando la temperatura...

Reivindicaciones:

1. Instalación para la fabricación de artículos conglomerados en forma de losas de material de piedra del tipo que comprende, además de una sección corriente arriba, en la que se prepara la mezcla inicial:

- una primera estación (24) para depositar la mezcla en forma de una capa con un espesor uniforme y predeterminado en el interior de un molde de bandeja (22), pudiéndose cubrir dicho molde después de la deposición de la mezcla con una lámina protectora;

- una segunda estación en la que funciona una máquina de vibrocompresión en vacío que comprende un cilindro vibrador o un plato de prensa (35), y

- una tercera estación para endurecer el aglomerante de la mezcla inicial para formar una losa de aglomerado, y

- unos medios de transferencia (38, 40, 41) que pueden transportar cada molde de bandeja (22) a dicha segunda estación,

caracterizada porque dichos medios de transferencia (40, 41) comprenden unos medios de agarre para desplazar los moldes (22) y también pueden extraer dicho molde de bandeja (22) de dicha segunda estación después de la etapa de vibrocompresión en vacío, para prepararla para la posterior transferencia a dicha tercera estación.

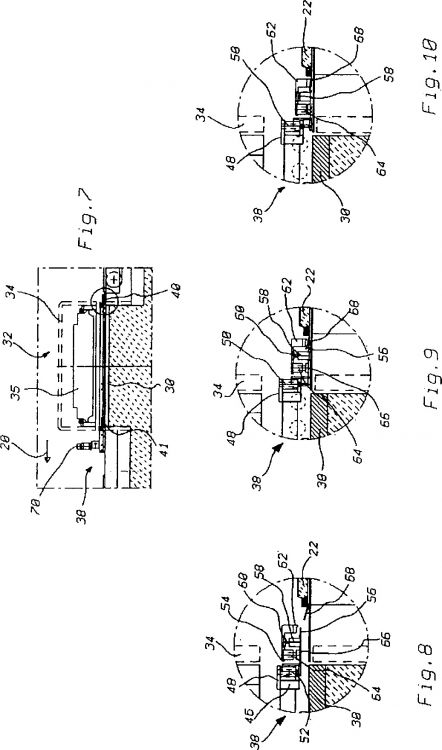

2. Instalación para la fabricación de losas conglomeradas de material de piedra según la reivindicación 1, caracterizada porque dichos medios de agarre para desplazar y extraer los moldes de bandeja (22) son unas mordazas de agarre (40, 41).

3. Instalación para la fabricación de losas conglomeradas de material de piedra según la reivindicación 1, caracterizada porque dichos medios de agarre para desplazar y extraer las bandejas de molde (22) son unos elementos de gancho que pueden extenderse y retraerse para acoplarse con los resaltes perfilados conformados en las paredes exteriores de los moldes (22).

4. Instalación para la fabricación de losas conglomeradas de material de piedra según la reivindicación 1, en la que la máquina de vibrocompresión de dicha segunda estación comprende una base (30) debajo de dicho cilindro vibrador o placa de presión (35), caracterizada porque comprende una superficie de soporte y deslizamiento (36), corriente abajo de dicha segunda estación, que presenta su superficie superior alineada horizontalmente con la superficie superior de la base (30) de la prensa de vibrocompresión y que puede recibir el molde (22) extraído de dicha máquina de vibrocompresión.

5. Instalación para la fabricación de losas conglomeradas de material de piedra según la reivindicación 1, caracterizada porque dichos medios de transferencia comprenden un carro (38) con una o dos mordazas de agarre (40, 41) para agarrar los moldes de bandeja (22), pudiéndose desplazar dicho carro entre una posición, en la que se dispone sobre dicha superficie de soporte y deslizamiento (36) y en la que deposita un molde de bandeja (22) extraído de la máquina de vibrocompresión, y una posición en la que una de las mordazas de agarre (40) se acopla con un molde de bandeja (22) que debe introducirse en la máquina de vibrocompresión.

6. Instalación para la fabricación de losas conglomeradas de material de piedra según la reivindicación 5, caracterizada porque dicho carro (38) consiste en un bastidor formado por dos elementos longitudinales y dos traveseros (46), estando montado dicho bastidor sobre unas ruedas (42) que cooperan con unas guías o carriles de deslizamiento (44) que están previstos en dicha superficie de soporte y deslizamiento (36) y que se extiende por encima de la base (30) de la máquina de vibrocompresión.

7. Instalación para la fabricación de losas conglomeradas de material de piedra según la reivindicación 6, caracterizada porque unos medios de motor (70) aseguran el desplazamiento de dicho carro (38) entre las dos dichas posiciones.

8. Instalación para la fabricación de losas conglomeradas de material de piedra según la reivindicación 2, caracterizada porque dichas mordazas de agarre (40, 41) presentan unos dispositivos de elevación (50, 52, 58, 60) y comprenden un soporte (54) solidario con un travesero (46) de dichos dos traveseros enfrentado a dicha máquina de vibrocompresión, presentando dicho soporte (54) un lado horizontal inferior (56) que puede desplazarse entre una posición elevada con respecto a la superficie de dicho plano de soporte y deslizamiento (36) y una posición de agarre descendida sobre dicho plano (56), presentando cada soporte (54), solidario con el mismo, un segundo elemento de agarre (62) que puede desplazarse entre una posición elevada desde el plano de dicho lado horizontal (56), y una posición de agarre descendida hacia el mismo lado horizontal (56), presentando cada molde de bandeja (22) un labio en resalte (68) que puede ser aprisionado entre dicho segundo elemento de agarre (62) y el lado horizontal (56) de dicho soporte (54).

9. Instalación para la fabricación de losas conglomeradas de material de piedra según la reivindicación 6, caracterizada porque el travesero (46) de los dos traveseros de dicho carro (38) que se enfrenta a dicha máquina de vibrocompresión forma parte integrante de una brida (48), siendo dicha brida solidaria con el pistón (52) de un primer conjunto de cilindro y pistón, de tal manera que el desplazamiento vertical de dicha brida (48) entre las dos posiciones está determinado por el desplazamiento de dicho pistón (52) con respecto al cilindro (50) de dicho primer conjunto.

10. Instalación para la fabricación de losas conglomeradas de material de piedra según la reivindicación 8, caracterizada porque dicho segundo elemento de agarre (62) forma parte integrante del pistón (60) de un segundo conjunto de cilindro y pistón solidario con dicho lado inferior (56) de dicha brida (48), de tal manera que dicho desplazamiento vertical de dicho segundo elemento de agarre (62) entre dichas dos posiciones está determinado por el desplazamiento de dicho pistón (60) con respecto al cilindro (58) de dicho segundo conjunto.

11. Instalación para la fabricación de losas conglomeradas de material de piedra según la reivindicación 10, caracterizada porque dicho segundo elemento de agarre (62) forma parte integrante de un casquillo (64) que se desliza a lo largo de un pasador (66) solidario con dicho lado inferior (56) de dicha brida (48).

Patentes similares o relacionadas:

IMPRESORA DE INYECCIÓN DE CEMENTO Y MÉTODO DE PERSONALIZACIÓN DE TRATAMIENTOS PARA LA CONSTRUCCIÓN, del 19 de Marzo de 2020, de ESTRUCH SERRANO, Josep Antoni: Se trata de un proceso que permite la personalización de los tratamientos (azulejo, baldosa...); de forma que el cliente aporta las imágenes que desea […]

IMPRESORA DE INYECCIÓN DE CEMENTO Y MÉTODO DE PERSONALIZACIÓN DE TRATAMIENTOS PARA LA CONSTRUCCIÓN, del 13 de Marzo de 2020, de ESTRUCH SERRANO, Josep Antoni: Impresora de inyección de cemento y método de personalización de tratamientos para la construcción. Se trata de un proceso que permite la personalización […]

Método para fundir productos de hormigón, del 5 de Junio de 2019, de Elematic Oyj: Método para fundir productos de hormigón, en el que los productos de hormigón se funden con un procedimiento (1, 1') de fundición en línea circulante donde […]

Método y planta de fabricación para colar productos de hormigón, del 18 de Enero de 2019, de Elematic Oyj: Un método para colar productos de hormigón con un proceso (1, 1') de colada en línea circulante, que comprende al menos dos líneas de producción […]

Método para colar productos de hormigón, del 6 de Noviembre de 2018, de Elematic Oyj: Un método para colar productos de hormigón, método en el que unos productos de hormigón se cuelan con un proceso de colada de línea circulante […]

Disposición para la fundición de productos de hormigón, del 7 de Febrero de 2018, de ELEMATIC OY AB: Disposición de una línea de proceso de producción por fundición para la fundición de productos de hormigón, línea de proceso de producción por fundición que es […]

Sistema de paletas con una paleta de equipamiento y con un soporte de paletas de equipamiento, del 12 de Febrero de 2014, de AVL LIST GMBH: Sistema de paletas con una paleta de equipamiento para el alojamiento de una pieza de ensayo y con un alojamiento de paletas de equipamiento , […]

Procedimiento para la fabricación de componentes de hormigón prefabricados sobre moldes de plataformas de carga, que circula sucesivamente a través de estaciones de una línea de producción, del 28 de Agosto de 2013, de PROGRESS MASCHINEN & AUTOMATION AG: Procedimiento para la producción de componentes de hormigón prefabricados sobre moldes de plataformas decarga, que circulan, en particular […]

Procedimiento para la fabricación de componentes de hormigón prefabricados sobre moldes de plataformas de carga, que circula sucesivamente a través de estaciones de una línea de producción, del 28 de Agosto de 2013, de PROGRESS MASCHINEN & AUTOMATION AG: Procedimiento para la producción de componentes de hormigón prefabricados sobre moldes de plataformas decarga, que circulan, en particular […]