Un procedimiento del enriquecimiento de concentrados mecánicos de anatasa para obtener rutilo sintético con contenidos bajos de tierras raras y elementos radioactivos.

"Un procedimiento para el enriquecimiento de concentrados mecánicos de anatasa para obtener rutilo sintético concontenidos bajos de tierras raras y elementos radioactivos",

caracterizado porque comprende la siguiente secuenciade operaciones unitarias: la calcinación (1) del concentrado de anatasa en un lecho fluidizado u horno giratorio, a unatemperatura entre 400°C y 600°C, durante un período de tiempo de 15 a 60 minutos, en la que óxidos de hierrohidratados se convierten en hematita tras de la retirada del agua para hidratación, proporcionando una reducción enel tiempo requerido para la próxima etapa; la reducción (2) del producto calcinado, en un lecho fluidizado u hornogiratorio, a una temperatura entre 400°C y 600°C, durante un período de tiempo de 5 a 30 minutos, por el uso, comoun agente reductor, de hidrógeno, gas natural o cualquier reductor basado en carbono, tal como coque metalúrgico,carbón vegetal, coque de petróleo, grafito, entre otros, cuyo resultado es la transformación de la hematita enmagnetita; la separación magnética de baja intensidad seca o húmeda (3) del producto terminado, en separadoresmagnéticos proporcionados con imanes permanentes y tambores, en la que la intensidad del campo oscila de 600 a800 Gauss, en la que la fracción magnética generada en la etapa de reducción se descarta; la separación magnéticade alto gradiente de alta intensidad, seca (4) de la fracción no magnética de la separación de baja intensidad, enseparadores de tambor o rodillo con un imán permanente de tierras raras, en la que el campo magnético oscila de10000 a 15000 Gauss, extrayendo silicatos, fosfatos secundarios, monacita, calcirtita, zircolinita y minerales quecontienen uranio y torio; la lixiviación (5) de la fracción magnética de alta intensidad en tanques agitados o columnasde lecho fluidizado, con una solución de HCl al 20-25% p/p, en una proporción de sólidos-líquidos de 1:2 p/p, a unatemperatura entre 90°C y 107°C, y durante un tiempo de residencia de lixiviación de 2 (dos) a 4 (cuatro) horas,promoviendo la solubilización de impurezas ricas en hierro, aluminio, fosfatos, magnesio, bario, calcio, estroncio,tierras raras, uranio y torio; la filtración del producto lixiviado en un filtro de banda; el secado del producto filtrado enun secador giratorio o de lecho fluidizado; la oxidación (6) del producto seco en un horno giratorio o en un reactor delecho fluidizado, en un intervalo de temperatura de 900°C a 1200°C, en presencia de una mezcla de las siguientessustancias: sulfatos de metales alcalinos (principalmente litio, sodio y potasio), carbonatos de metales alcalinos(principalmente litio, sodio y potasio), ácido fosfórico (H3PO4) y, eventualmente, cloruro de sodio; la inactivación delproducto oxidado en agua o aire comprimido, en un enfriador de tambor o por inmersión en agua; la lixiviación (7) delproducto inactivado en tanques agitados o columnas, en una manera tal que dicha lixiviación pueda llevarse a cabopor el uso de cualquiera de ácido clorhídrico (HCl) al 25,0% (p/p), en una proporción de sólidos-líquidos de 1:2 p/p,en un intervalo de temperatura de 90°C a 107°C, durante 2 (dos) a 4 (cuatro) horas, o ácido sulfúrico (H2SO4) al55,0% (p/p), en una proporción de sólidos-líquidos de 1:2 p/p, durante 2 (dos) a 4 (cuatro) horas, a una temperaturade 135°C; la filtración del producto de la segunda lixiviación (7) en un filtro de banda; el secado del producto filtradoen un secador giratorio o de lecho fluidizado; y finalmente la separación magnética de alto gradiente de altaintensidad, seca (8) del producto de la segunda lixiviación en separadores de tambor o rodillo con imán permanentede tierras raras (10000 a 15000 Gauss), descartando la fracción magnética y recuperando la fracción nomagnética como el producto final (P), esto es, el rutilo sintético de interés

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/BR2006/000190.

Solicitante: VALE S.A.

Nacionalidad solicitante: Brasil.

Dirección: Avenida Graça Aranha nº 26 Edifício Barão de Mauá - Centro 20030-001 Rio de Janeiro BRASIL.

Inventor/es: FREITAS,LINO RODRIGUES DE, HORTA,RONALDO MOREIRA DE, TUDE,JOÃO ALBERTO LESSA.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C01G23/047 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01G COMPUESTOS QUE CONTIENEN METALES NO CUBIERTOS POR LAS SUBCLASES C01D O C01F (hidruros metálicos C01B 6/00; sales de oxácidos de halógenos C01B 11/00; peróxidos, sales de los perácidos C01B 15/00; tiosulfatos, ditionitos, politionatos C01B 17/64; compuestos que contienen selenio o teluro C01B 19/00; compuestos binarios del nitrógeno con metales C01B 21/06; azidas C01B 21/08; amidas metálicas C01B 21/092; nitritos C01B 21/50; fosfuros C01B 25/08; sales de los oxácidos del fósforo C01B 25/16; carburos C01B 32/90; compuestos que contienen silicio C01B 33/00; compuestos que contienen boro C01B 35/00; compuestos que tienen propiedades de tamices moleculares pero que no tienen propiedades de cambiadores de base C01B 37/00; compuestos que tienen propiedades de tamices moleculares y de cambiadores de base, p. ej. zeolitas cristalinas, C01B 39/00; cianuros C01C 3/08; sales del ácido ciánico C01C 3/14; sales de cianamida C01C 3/16; tiocianatos C01C 3/20; procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; obtención a partir de mezclas, p. ej. a partir de minerales, de compuestos metálicos que son los compuestos intermedios de un proceso metalúrgico para la obtención de un metal libre C21B, C22B; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01G 23/00 Compuestos de titanio. › Dióxido de titanio.

- C22B34/12 C […] › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22B PRODUCCION O AFINADO DE METALES (fabricación de polvos metálicos o sus suspensiones B22F 9/00; producción de metales por electrólisis o electroforesis C25 ); PRETRATAMIENTO DE MATERIAS PRIMAS. › C22B 34/00 Obtención de metales refractarios. › Obtención de titanio.

PDF original: ES-2407035_T3.pdf

Fragmento de la descripción:

Un procedimiento del enriquecimiento de concentrados mecánicos de anatasa para obtener rutilo sintético con contenidos bajos de tierras raras y elementos radioactivos La presente invención se refiere a un procedimiento para obtener rutilo sintético con contenidos bajos de tierras raras y elementos radioactivos a partir de concentrados mecánicos de anatasa, que comprende las siguientes operaciones secuenciales: la calcinación (1) del concentrado de anatasa en un lecho fluidizado u horno giratorio, a una temperatura entre 400°C y 600°C, durante un período de tiempo de 15 a 60 minutos, en la que óxidos de hierro hidratados se convierten en hematita tras la retirada del agua para hidratación, proporcionando una reducción en el tiempo requerido para la próxima etapa; la reducción (2) del producto calcinado, en un lecho fluidizado u horno giratorio, a una temperatura entre 400°C y 600°C, durante un período de tiempo de 5 a 30 minutos, por el uso de hidrógeno, gas natural o cualquier agente reductor basado en carbono tal como coque metalúrgico, carbón vegetal, coque de petróleo, grafito, entre otros, cuyo resultado es la transformación de la hematita en magnetita; la separación magnética de baja intensidad seca o húmeda (3) del producto terminado, en separadores magnéticos con imanes permanentes y tambores, en la que el campo magnético oscila entre 600 y 800 Gauss, en la que la fracción magnética generada en la etapa de reducción se descarta; la separación magnética de alto gradiente de alta intensidad (4) de la fracción no magnética de baja intensidad, en separadores de rodillo o tambor con imán permanente de tierras raras con una intensidad del campo magnético que oscila de 10000 a 15000 Gauss, extrayendo silicatos, fosfatos secundarios, monacita, calcirtita, zircolinita y minerales que contienen uranio y torio; la lixiviación (5) de la fracción magnética de la separación de alto gradiente de alta intensidad en tanques agitados o columnas de lecho fluidizado, con una solución de HCl al 20-25% p/p, en una proporción de sólidos-líquidos de 1:2 p/p, a una temperatura entre 90°C y 107°C, y durante un tiempo de residencia de lixiviación de 2 (dos) a 4 (cuatro) horas, promoviendo la solubilización de impurezas ricas en hierro, aluminio, fosfatos, magnesio, bario, calcio, estroncio, tierras raras, uranio y torio; la filtración del producto lixiviado en un filtro de banda; el secado del producto filtrado en un secador giratorio o de lecho fluidizado; la oxidación (6) del producto seco en un horno giratorio o en un reactor de lecho fluidizado, a una temperatura que oscila entre 900°C y 1200°C, en presencia de una mezcla de las siguientes sustancias: sulfatos de metales alcalinos (principalmente litio, sodio y potasio) , carbonatos de metales alcalinos (principalmente litio, sodio y potasio) , ácido fosfórico (H3PO4) y, eventualmente, cloruro de sodio; la inactivación del producto oxidado en agua o aire comprimido; la lixiviación (7) del producto inactivado en tanques agitados o columnas, en una manera tal que dicha lixiviación pueda llevarse a cabo por el uso de cualquiera de una solución de ácido clorhídrico (HCl) al 25, 0 (p/p) en una proporción de sólidos-líquidos de 1:2 p/p, en un intervalo de temperatura de 90°C a 107°C, durante 2 (dos) a 4 (cuatro) horas, o una solución de ácido sulfúrico (H2SO4) al 55, 0% (p/p) , en una proporción de sólidos-líquidos de 1:2 p/p, durante 2 (dos) a 4 (cuatro) horas, a una temperatura de 135°C; la filtración del producto de la segunda lixiviación (7) en un filtro de banda; y el secado del producto filtrado en un secador giratorio o de lecho fluidizado; la separación magnética de alto gradiente de alta intensidad, seca (8) del producto de la segunda lixiviación, en separadores de tambor o rodillo con imán permanente de tierras raras (10000 a 15000 Gauss) , descartando la fracción magnética y recuperando la fracción no magnética como el producto final (P) , esto es, el rutilo sintético de interés.

Descripción de la invención La presente invención se refiere a un procedimiento para proporcionar concentrados de titanio adecuados para utilizarse como materias primas para el procedimiento de cloruro de la elaboración de pigmentos de dióxido de titanio a partir de concentrados de anatasa obtenidos a través de procedimientos de concentración mecánica.

En Brasil existen reservas extensivas de minerales de titanio presentes en las denominadas tuberías alcalinas en los estados de Minas Gerais y Goias. Sin embargo, en las reservas brasileñas el mineral presente es anatasa, en lugar de los más comunes rutilo e ilmenita hallados en otras reservas. A la fecha, varias restricciones de orden técnico y la especificación de productos han dificultado la explotación industrial de las reservas de anatasa brasileñas. Entre estas, el alto contenido de impurezas contenidas en el concentrado final es extraordinario, encontrándose tal contenido por encima de la especificación del procedimiento de cloruro de la elaboración de pigmentos de dióxido de titanio. Las impurezas más particularmente frecuentes son elementos térreo-alcalinos, tierras raras y minerales que contienen uranio y torio. Debe destacarse que la producción de pigmentos de TiO2

actualmente representa la aplicación industrial más grande de las materias primas que contienen titanio.

Con el propósito de superar tales dificultades y para obtener un producto basado en anatasa de valor comercial, se han propuesto varios procedimientos. Sin embargo, tales procedimientos presentan un número de desventajas, ya sea por que no proporcionan la recuperación de un producto adecuado para las especificaciones del mercado,

o en vista de los altos costos de las operaciones unitarias requeridas por estos.

Por lo tanto, uno de los objetos de la presente invención es proporcionar un procedimiento para mejorar los concentrados mecánicos de anatasa, obteniendo así rutilo sintético con contenidos bajos de tierras raras y elementos radioactivos. Como un resultado, se obtiene un producto de alta calidad y con costos de elaboración menores que los asociados con las vías de procedimiento convencionales.

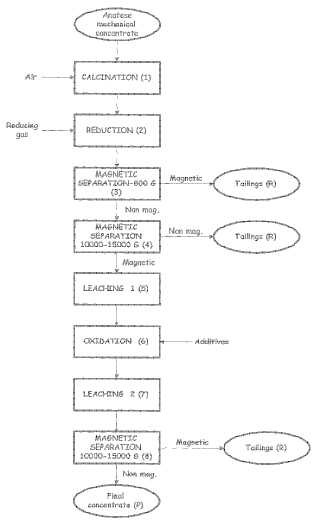

La presente invención se describirá a continuación con referencia a las figuras adjuntas, en las que:

La figura 1 representa un diagrama de flujo del procedimiento para el enriquecimiento de concentrados mecánicos de anatasa para obtener rutilo sintético con contenidos bajos de tierras raras y elementos radioactivos;

La figura 2 representa una variante del diagrama de flujo ilustrado en la figura 1, del procedimiento para el enriquecimiento de concentrados mecánicos de anatasa para obtener rutilo sintético con contenidos bajos de tierras raras y elementos radioactivos;

y

La figura 3 representa otra variante del diagrama de flujo ilustrado en la figura 1, del procedimiento para el enriquecimiento de concentrados mecánicos de anatasa para obtener rutilo sintético con contenidos bajos de tierras raras y elementos radioactivos.

La presente invención se caracteriza por las combinaciones únicas de operaciones unitarias conocidas en el estado de la técnica del procesamiento de minerales, cuyo resultado es la producción de rutilo sintético con bajos contenidos de tierras raras y elementos radioactivos a partir de concentrados mecánicos de anatasa.

A objeto de la presente invención, el concentrado mecánico de anatasa se define como el material resultante del uso de la siguiente secuencia de operaciones unitarias en el procesamiento de menas de anatasa brutas: desagregación, conminución, tamizado, molienda y clasificación en un intervalo del tamaño de partículas entre 0, 074 y 1, 000 mm, separaciones magnéticas de intensidad baja (800 Gauss) y media (2000 Gauss) , en las que el concentrado mecánico de anatasa es la fracción no magnética resultante de la separación a 2000 Gauss.

El procedimiento propuesto en la presente memoria comienza con la calcinación del concentrado mecánico de anatasa llevada a cabo a una temperatura que oscila entre 400 y 600°C, durante un período de tiempo de 15 a 60 minutos, en presencia de aire, seguida por la reducción con hidrógeno, monóxido de carbono, el gas resultante de la combustión de gas natural o cualquier reductor de sólidos basado en carbono -coque metalúrgico, carbón vegetal, coque de petróleo, grafito, entre otros – en el mismo intervalo de temperatura, durante 5 a 15 minutos. El propósito de tales operaciones combinadas de calcinación y reducción es promover la reducción parcial de óxidos e hidróxidos de hierro contenidos en la mena, con la producción consecuente de magnetita, en una manera tal que esta fase pueda retirarse fácilmente de la separación magnética. En el... [Seguir leyendo]

Reivindicaciones:

1. "Un procedimiento para el enriquecimiento de concentrados mecánicos de anatasa para obtener rutilo sintético con contenidos bajos de tierras raras y elementos radioactivos", caracterizado porque comprende la siguiente secuencia de operaciones unitarias: la calcinación (1) del concentrado de anatasa en un lecho fluidizado u horno giratorio, a una temperatura entre 400°C y 600°C, durante un período de tiempo de 15 a 60 minutos, en la que óxidos de hierro hidratados se convierten en hematita tras de la retirada del agua para hidratación, proporcionando una reducción en el tiempo requerido para la próxima etapa; la reducción (2) del producto calcinado, en un lecho fluidizado u horno giratorio, a una temperatura entre 400°C y 600°C, durante un período de tiempo de 5 a 30 minutos, por el uso, como un agente reductor, de hidrógeno, gas natural o cualquier reductor basado en carbono, tal como coque metalúrgico, carbón vegetal, coque de petróleo, grafito, entre otros, cuyo resultado es la transformación de la hematita en magnetita; la separación magnética de baja intensidad seca o húmeda (3) del producto terminado, en separadores magnéticos proporcionados con imanes permanentes y tambores, en la que la intensidad del campo oscila de 600 a 800 Gauss, en la que la fracción magnética generada en la etapa de reducción se descarta; la separación magnética de alto gradiente de alta intensidad, seca (4) de la fracción no magnética de la separación de baja intensidad, en separadores de tambor o rodillo con un imán permanente de tierras raras, en la que el campo magnético oscila de 10000 a 15000 Gauss, extrayendo silicatos, fosfatos secundarios, monacita, calcirtita, zircolinita y minerales que contienen uranio y torio; la lixiviación (5) de la fracción magnética de alta intensidad en tanques agitados o columnas de lecho fluidizado, con una solución de HCl a.

2. 25% p/p, en una proporción de sólidos-líquidos de 1:2 p/p, a una temperatura entre 90°C y 107°C, y durante un tiempo de residencia de lixiviación de 2 (dos) a 4 (cuatro) horas, promoviendo la solubilización de impurezas ricas en hierro, aluminio, fosfatos, magnesio, bario, calcio, estroncio, tierras raras, uranio y torio; la filtración del producto lixiviado en un filtro de banda; el secado del producto filtrado en un secador giratorio o de lecho fluidizado; la oxidación (6) del producto seco en un horno giratorio o en un reactor de lecho fluidizado, en un intervalo de temperatura de 900°C a 1200°C, en presencia de una mezcla de las siguientes sustancias: sulfatos de metales alcalinos (principalmente litio, sodio y potasio) , carbonatos de metales alcalinos (principalmente litio, sodio y potasio) , ácido fosfórico (H3PO4) y, eventualmente, cloruro de sodio; la inactivación del

producto oxidado en agua o aire comprimido, en un enfriador de tambor o por inmersión en agua; la lixiviación (7) del producto inactivado en tanques agitados o columnas, en una manera tal que dicha lixiviación pueda llevarse a cabo por el uso de cualquiera de ácido clorhídrico (HCl) al 25, 0% (p/p) , en una proporción de sólidos-líquidos de 1:2 p/p, en un intervalo de temperatura de 90°C a 107°C, durante 2 (dos) a 4 (cuatro) horas, o ácido sulfúrico (H2SO4) al 55, 0% (p/p) , en una proporción de sólidos-líquidos de 1:2 p/p, durante 2 (dos) a 4 (cuatro) horas, a una temperatura de 135°C; la filtración del producto de la segunda lixiviación (7) en un filtro de banda; el secado del producto filtrado en un secador giratorio o de lecho fluidizado; y finalmente la separación magnética de alto gradiente de alta intensidad, seca (8) del producto de la segunda lixiviación en separadores de tambor o rodillo con imán permanente de tierras raras (10000 a 15000 Gauss) , descartando la fracción magnética y recuperando la fracción no magnética como el producto final (P) , esto es, el rutilo sintético de interés.

2. "Un procedimiento para el enriquecimiento de concentrados mecánicos de anatasa para obtener rutilo sintético con contenidos bajos de tierras raras y elementos radioactivos", de acuerdo con las reivindicación 1, caracterizado por el hecho de que la separación magnética de alto gradiente de alta intensidad, seca, final (8) puede llevarse a cabo después de la etapa de oxidación (6) , descartando la fracción magnética y recuperando la fracción no magnética, que se dirige a una segunda lixiviación (7) .

3. "Un procedimiento para el enriquecimiento de concentrados mecánicos de anatasa para obtener rutilo sintético con contenidos bajos de tierras raras y elementos radioactivos", de acuerdo con las reivindicaciones 1 y 2, caracterizado por el hecho de que la separación de impurezas ricas en hierro, silicatos, fosfatos secundarios, monacita, calcirtita, zircolinita y minerales que contienen uranio y torio después de la etapa de reducción se lleva a cabo por medio del uso secuencial de operaciones de separación magnética de baja intensidad (4) y separación por gravedad (9) , prefiriéndose llevar a cabo la última en plantillas centrífugas.

4. "Un procedimiento para el enriquecimiento de concentrados mecánicos de anatasa para obtener rutilo sintético con contenidos bajos de tierras raras y elementos radioactivos", de acuerdo con las reivindicaciones 1, 2 y 3, caracterizado por el hecho de que la etapa de calcinación (1) se lleva a cabo en una atmósfera rica en aire u oxígeno, en un intervalo de temperatura de 400 a 600°C, preferiblemente de 500°C, durante 15 a 60 minutos, preferiblemente 15 minutos.

5. "Un procedimiento para el enriquecimiento de concentrados mecánicos de anatasa para obtener rutilo sintético con contenidos bajos de tierras raras y elementos radioactivos", de acuerdo con las reivindicaciones 1, 2, 3 y 4, caracterizado por el hecho de que la etapa de oxidación a alta temperatura del producto de la primera lixiviación (5) se lleva a cabo en una atmósfera rica en aire u oxígeno, en presencia de una mezcla con 35 a 45 partes en peso de sulfatos de metales alcalinos (principalmente litio, sodio y potasio) , 35 a 45 partes en peso de carbonatos de metales alcalinos (principalmente litio, sodio y potasio) y 10 a 30 partes en peso de ácido fosfórico (H3PO4) .

6. "Un procedimiento para el enriquecimiento de concentrados mecánicos de anatasa para obtener rutilo sintético con contenidos bajos de tierras raras y elementos radioactivos", de acuerdo con las reivindicaciones 1, 2, 3, 4 y 5,

caracterizado por el hecho de que la mezcla aditiva en la etapa de oxidación (6) , incluye hasta 10 partes en peso de cloruro de sodio (NaCl) .

7. "Un procedimiento para el enriquecimiento de concentrados mecánicos de anatasa para obtener rutilo sintético con contenidos bajos de tierras raras y elementos radioactivos", de acuerdo con las reivindicaciones 1, 2, 3, 4, 5 y 6, caracterizado por el hecho de que la mezcla de aditivos utilizada está presente una cantidad equivalente a 5 a 20% de la masa de la alimentación de concentrados en esta etapa, preferiblemente 10 a 15%.

8. "Un procedimiento para el enriquecimiento de concentrados mecánicos de anatasa para obtener rutilo sintético con contenidos bajos de tierras raras y elementos radioactivos", de acuerdo con las reivindicaciones 1, 2, 3, 4, 5, 6 y 7, caracterizado por el hecho de que la etapa de oxidación (6) se lleva a cabo a una temperatura comprendida entre 900°C y 1200°C, preferiblemente de 1000°C a 1100°C.

9. "Un procedimiento para el enriquecimiento de concentrados mecánicos de anatasa para obtener rutilo sintético con contenidos bajos de tierras raras y elementos radioactivos", de acuerdo con las reivindicaciones 1, 2, 3, 4, 5, 6, 7 y 8, caracterizado por el hecho de que la etapa de oxidación a alta temperatura (6) de carga de mena/aditivo se lleva a cabo a un tiempo de residencia de 15 a 120 minutos, preferiblemente de 30 a 60 minutos.

10. "Un procedimiento para el enriquecimiento de concentrados mecánicos de anatasa para obtener rutilo sintético con contenidos bajos de tierras raras y elementos radioactivos", de acuerdo con las reivindicaciones 1, 2, 3, 4, 5, 6, 7, 8y 9, caracterizado por el hecho de que la etapa de lixiviación (7) después de la oxidación a alta temperatura (6) se lleva a cabo por el uso de ácido clorhídrico en un intervalo de concentración de HCl al 20 a 30% (p/p) , preferiblemente a l 25%, durante un tiempo de 2 (dos) a 6 (seis) horas, preferiblemente 4 (cuatro) horas, en un intervalo de temperatura de 90°C a 107°C, preferiblemente 105°C.

11. "Un procedimiento para el enriquecimiento de concentrados mecánicos de anatasa para obtener rutilo sintético con contenidos bajos de tierras raras y elementos radioactivos", de acuerdo con las reivindicaciones 1, 2, 3, 4, 5, 6, 7, 8, 9 y 10, caracterizado por el hecho de que la etapa de lixiviación (7) después de la oxidación a alta temperatura (6) se lleva a cabo usando ácido sulfúrico, en un intervalo de concentración de H2SO4 del 30 al 60%, preferiblemente al 55%, durante un tiempo de 2 (dos) a 6 (seis) horas, preferiblemente 4 (cuatro) horas, en un intervalo de temperatura de 110°C a 140°C, preferiblemente 135°C.

Patentes similares o relacionadas:

Métodos para la producción de compuestos metálicos, del 26 de Febrero de 2020, de COMMONWEALTH SCIENTIFIC AND INDUSTRIAL RESEARCH ORGANISATION: Un método por etapas para producir compuestos de titanio-aluminio, que comprende una primera etapa de: - reducir una cantidad de cloruro de titanio […]

Extracción de productos a partir de minerales que contienen titanio, del 27 de Noviembre de 2019, de Avertana Limited: Un metodo para recuperar dioxido de titanio y sulfato de aluminio a partir de un material en particulas que comprende perovskita, dicho metodo comprende: a. […]

Procedimiento de extracción de óxidos metálicos reactivos, del 12 de Noviembre de 2019, de THE UNIVERSITY OF LEEDS: Un procedimiento de recuperación de al menos un óxido metálico a partir de una mezcla titaniferrosa o aluminaferrosa que comprende: (A) fundir la mezcla […]

Procedimiento de recuperación de dióxido de titanio a partir de composiciones que contienen titanio, del 16 de Abril de 2019, de THE UNIVERSITY OF LEEDS: Un procedimiento de recuperación de un producto de dióxido de titanio de una composición que contiene óxido de titanio que comprende: (a) añadir a la composición que […]

Beneficio de minerales titaníferos, del 18 de Febrero de 2019, de UNIVERSITY OF LEEDS: Un procedimiento para beneficiar un mineral titanífero que comprende: (a) calcinar el mineral titanífero, al menos una sal de metal alcalino o alcalinotérreo, y al menos […]

Método mejorado para la producción de metales, del 26 de Octubre de 2018, de UNIVERSITY OF BRADFORD: Un método para la producción de un metal, el método comprende las etapas de: (a) mezclar un óxido del metal en un receptáculo con un agente reductor que comprende […]

Un método para la recuperación de tetrahaluro de metal de transición e hidrocarburos de una corriente residual, del 8 de Noviembre de 2017, de BOREALIS AG: Un proceso para la recuperación de un tetrahaluro de metal de transición, desde una corriente de proceso, el cual comprende los pasos de: (a) establecimiento […]

Método y aparato para formar aleaciones basadas en titanio-aluminio, del 8 de Noviembre de 2017, de COMMONWEALTH SCIENTIFIC AND INDUSTRIAL RESEARCH ORGANISATION: Un reactor para formar una aleación basada en titanio-aluminio, comprendiendo el reactor: - una primera sección que comprende una entrada a través de la que puede introducirse […]