Dispositivo de triturado con rotores opuestos.

Dispositivo para el triturado de material de alimentación que comprende un dispositivo de corte con un primer rotor(15) y un segundo rotor (16) que giran,

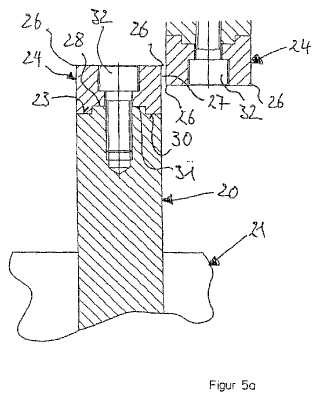

respectivamente, en torno a su eje longitudinal con sentidos de giroopuestos, en el que cada rotor (15, 16) está dotado de un número de discos de corte (20) con cantos de corte (26)que están dispuestos a distancia axial entre sí y en el que los discos de corte (20) del primer rotor (15) estánprevistos en huecos y con solapamiento radial respecto a los discos de corte (20) del segundo rotor (16), y en el quelos discos de corte (20) poseen a lo largo de su contorno exterior superficies de apoyo tangenciales (23) contra lasque las herramientas de corte son tensadas mediante tornillos que actúan radialmente, en el que los cantos de corte(26) son movidos uno delante de otro en el curso de la rotación de los rotores (15, 16) formándose un espacio decorte (27), caracterizado por que para la generación de una unión positiva de forma entre la herramienta de corte(24) y el disco de corte (20) en la superficie de contacto común formada por la superficie de apoyo (23) del disco decorte (20) y la cara inferior (30) de la herramienta de corte (4), en un lado está conformada una ranura (31, 34) deunión positiva de forma que se extiende en el plano del disco de corte (20) y en el otro lado está conformada integralal menos una nervatura (28, 33) de unión positiva de forma, aplicándose la nervatura (28, 33) de unión positiva deforma en la ranura (31, 34) de unión positiva de forma

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09000552.

Solicitante: PALLMANN MASCHINENFABRIK GMBH + CO. KG.

Nacionalidad solicitante: Alemania.

Dirección: WOLFSLOCHSTRASSE 51 D-66482 ZWEIBRUCKEN ALEMANIA.

Inventor/es: PALLMANN,HARTMUT.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B02C18/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B02 TRITURACION, REDUCCION A POLVO O DESINTEGRACION; TRATAMIENTO PREPARATORIO DE LOS GRANOS PARA LA MOLIENDA. › B02C TRITURACION, REDUCCION A POLVO O DISGREGACION EN GENERAL; MOLIENDA DE GRANOS (obtención de polvo metálico por trituración, trabajo con muela o molido B22F 9/04). › B02C 18/00 Disgregación por medio de cuchillos u otros elementos cortantes o desgarrantes que transforman el material en fragmentos (corte B26D ); Tajadoras o aparatos similares que utilizan tornillos o análogos (máquinas de uso doméstico no previstas en otro lugar A47J 43/04; máquinas de usos múltiples para preparar alimentos A47J 44/00). › en el interior de recipientes horizontales.

- B02C18/18 B02C 18/00 […] › Cuchillos; Su montaje.

PDF original: ES-2443122_T3.pdf

Fragmento de la descripción:

Dispositivo de triturado con rotores opuestos La invención se refiere a un dispositivo para el triturado de material de alimentación según el preámbulo de la reivindicación 1, así como a una herramienta de corte adecuada para él según la reivindicación 13.

El triturado de material de alimentación es una parte central de la técnica de procesos mecánicos en el que un material de partida es dividido en componentes más pequeños por separación. Asimismo, el material de alimentación es modificado en su tamaño, forma o composición con relación a su uso posterior. Los procesos de separación adecuados para ello prevén una trituración en forma de desgarro, golpeado, frotado, molido o corte. Como ejemplo hay que mencionar el tratamiento de materiales de desecho, en los que una reducción del tamaño del

material de partida es un requisito previo para el tratamiento en estaciones de tratamiento posteriores o en los que en el curso de triturado se realiza al mismo tiempo una separación en diferentes componentes contenidos en el material de alimentación.

En cuanto al triturado, es conocido en el curso del corte conducir los cantos de corte de las herramientas de corte uno delante de otro para la realización de un movimiento de trabajo. Además del tipo de material de alimentación, 15 así como su sujeción durante el proceso de corte, la geometría de corte provocada por la construcción de la máquina representa también un factor de influencia esencial para el proceso de corte. Para conseguir un corte limpio es necesario en particular que los cantos de corte activos de la herramienta de corte se deslicen uno delante de otro manteniendo un espacio de corte óptimo dependiente del tipo de material de alimentación. Al aumentar la distancia entre los cantos de corte cooperantes se reduce la efectividad del proceso de corte, ya que una parte de la energía que hay que aplicar es consumida para desmenuzar, desgarrar o machacar el material de carga. Con ello resultan cargas mecánicas elevadas que aceleran las manifestaciones de desgaste, reducen la seguridad en el funcionamiento y además elevan el consumo de energía. Mantener una geometría de corte óptima es, por tanto, muy importante.

Para el triturado de neumáticos viejos es conocido un dispositivo por el documento US-A- 4, 684, 071, en el que un neumático de vehículo es desmembrado mediante rotores de corte opuestos. Los rotores de corte están formados por discos de corte dispuestos sobre un eje a distancia axial y que están cubiertos con herramientas de corte a través de su contorno, aplicándose los discos de corte de un rotor con un ligero solapamiento radial en los huecos del otro rotor de corte. Puesto que las herramientas de corte durante el funcionamiento están sometidas a un gran esfuerzo mecánico y presentan un desgaste correspondiente grande, las herramientas de corte están fijadas de forma separable a los discos de corte para si es necesario poderlas recambiar por nuevas o reafiladas.

Son conocidos dos tipos de fijación posibles de las herramientas de corte en un disco de corte por el documento USA-5, 730, 375 que representa el punto de partida para la invención. Por un lado es posible realizar la superficie de contorno de cada disco de corte de tipo poligonal, con lo que resulta una superficie de apoyo plana para las herramientas de corte. Las herramientas de corte son entonces atornilladas mediante tornillos que actúan 35 radialmente, son accesibles por la cara superior de las herramientas de corte y se extienden hacia dentro en la zona de contorno de los discos de corte, situándose las cabezas de los tornillos dentro de depresiones correspondientes. Puesto que en caso de daños de las herramientas de corte, debido al funcionamiento de triturado en bruto, la superficie de apoyo para las herramientas de corte, así como las perforaciones roscadas en los discos de corte sufren deterioros y deben ser reparados en el curso del cambio de herramienta, otra forma de realización mostrada 40 en el documento US-A 5, 730, 375 consiste en fijar las herramientas de corte al contorno exterior de los discos de corte intercalando una placa de apoyo. Esto tiene la ventaja de que en caso de daños únicamente tienen que ser recambiadas las placas de apoyo, y no toda la superficie de apoyo del disco de corte tiene que ser reafilada. Adicionalmente para el alojamiento de los tornillos de fijación están previstos casquillos que presentan tanto una rosca interior como una exterior y están atornillados en perforaciones radiales en el rotor de disco. Por otra parte los 45 casquillos con su rosca interior alojan a los tornillos de fijación. En caso de daño de una rosca interior puede así ser recambiado el casquillo roscado como un todo sin que el propio rotor del disco tenga que ser mecanizado.

Tipos de fijación semejantes son conocidos por los documentos US-A-2006/0086854 y US-A-2004/0000606. Para la transferencia de fuerzas está insertada una barra de unión en ranuras opuestas en el cuerpo base y el filo.

Durante el funcionamiento de los dispositivos de triturado de este tipo se producen grandes fuerzas axiales que 50 tienen que ser introducidas en los discos de corte a través de las herramientas de corte. Estas fuerzas deben ser captadas por los tornillos de fijación que asimismo son sometidos a esfuerzos de cizalladura y flexión. Puesto que la absorción de carga de cada tornillo está limitada, la distribución de la carga completa requiere un número relativamente grande de tornillos de fijación que al cambiar las herramientas de corte por su separación y nuevo apretado implican un esfuerzo de trabajo correspondientemente grande.

Hay que añadir que el posicionamiento de las herramientas de corte sobre los discos de corte se realiza con los tornillos de fijación. Debido a la holgura entre la herramienta de corte y el tornillo de fijación resultan grandes tolerancias en el ajuste del espacio de corte que dificultan el mantenimiento de una geometría de corte precisa e implican para el proceso de corte los efectos negativos descritos al principio.

Además es importante que debido a particularidades geométricas y requisitos estáticos los tornillos de fijación solo puedan estar dispuestos manteniendo una distancia mínima respecto al borde perpendicular de las herramientas de corte. Las relaciones de palanca que resultan de ello, en caso de aplicación de la carga de forma no uniforme conducen en el funcionamiento de triturado a una distribución de la carga no óptima, lo que debe ser tenido en cuenta en el dimensionado de los tornillos de fijación.

Para aquí al menos en parte remediar la situación, en el documento EP 1 289 663 A1 está descrito un rotor para un dispositivo de triturado según la invención en el que las herramientas de corte están fijadas lateralmente en un soporte de herramienta mediante tornillos, eventualmente con intercalación de placas de compensación. La unidad de corte así formada por el soporte de herramienta y las herramientas de corte es fijada mediante tornillos que actúan radialmente en el contorno exterior de un disco de corte, estando previstos pasadores de posicionamiento para el posicionamiento exacto de la unidad de corte. Con ello se mejora realmente la precisión del posicionamiento del soporte de herramienta respecto al disco de corte, pero por el atornillado de las herramientas de corte en el soporte de herramienta eventualmente con placas distanciadoras intercaladas se introducen de nuevo imprecisiones de medida en el sistema que echan por tierra esta ventaja.

En lo que respecta al comportamiento de distribución de cargas estáticas, en este tipo de construcción son introducidas cargas axiales en los discos de corte a través del tornillo de fijación y los pasadores de posicionamiento con una sección transversal de distribución de carga limitada por el número y diámetro de los tornillos o pasadores. A ello hay que añadir que tampoco aquí es posible una transmisión óptima de la carga desde la herramienta de corte al disco de corte, ya que también por motivos de construcción los pasadores de posicionamiento deben mantener

una distancia mínima respecto a los bordes perpendiculares del soporte de herramienta.

En este contexto la invención se propone el objeto de indicar un dispositivo en el que el proceso de corte se realice con la mayor precisión posible mejorando simultáneamente la introducción de la carga en los discos de corte y minimizando el esfuerzo para el cambio de las herramientas de corte.

Este objeto se lleva a cabo por un dispositivo con las características de la reivindicación 1 y un elemento de corte 25 con las características de la reivindicación 13.

Formas de realización ventajosas resultan de las reivindicaciones... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo para el triturado de material de alimentación que comprende un dispositivo de corte con un primer rotor

(15) y un segundo rotor (16) que giran, respectivamente, en torno a su eje longitudinal con sentidos de giro opuestos, en el que cada rotor (15, 16) está dotado de un número de discos de corte (20) con cantos de corte (26)

que están dispuestos a distancia axial entre sí y en el que los discos de corte (20) del primer rotor (15) están previstos en huecos y con solapamiento radial respecto a los discos de corte (20) del segundo rotor (16) , y en el que los discos de corte (20) poseen a lo largo de su contorno exterior superficies de apoyo tangenciales (23) contra las que las herramientas de corte son tensadas mediante tornillos que actúan radialmente, en el que los cantos de corte (26) son movidos uno delante de otro en el curso de la rotación de los rotores (15, 16) formándose un espacio de 10 corte (27) , caracterizado por que para la generación de una unión positiva de forma entre la herramienta de corte (24) y el disco de corte (20) en la superficie de contacto común formada por la superficie de apoyo (23) del disco de corte (20) y la cara inferior (30) de la herramienta de corte (4) , en un lado está conformada una ranura (31, 34) de unión positiva de forma que se extiende en el plano del disco de corte (20) y en el otro lado está conformada integral al menos una nervatura (28, 33) de unión positiva de forma, aplicándose la nervatura (28, 33) de unión positiva de forma en la ranura (31, 34) de unión positiva de forma.

2. Dispositivo según la reivindicación 1, caracterizado por que la ranura (31, 34) de unión positiva de forma está dispuesta en la superficie de apoyo (23) del disco de corte (20) y la nervadura (28, 33) de unión positiva de forma en la cara inferior (30) de la herramienta de corte (24) .

3. Dispositivo según la reivindicación 1, caracterizado por que la ranura (31, 34) de unión positiva de forma está

dispuesta en la cara inferior (30) de la herramienta de corte (24) y la nervadura (28, 33) de unión positiva de forma en la superficie de apoyo (23) del disco de corte (20) .

4. Dispositivo según una de las reivindicaciones 1 a 3, caracterizado por que el ancho de la herramienta de corte (24) es mayor que el espesor del disco de corte (20) y el resalte de la herramienta de corte (24) por las superficies laterales (35) del disco de corte (20) está inclinado hacia el disco de corte (20) formando así un destalonado.

5. Dispositivo según la reivindicación 1 ó 3, caracterizado por que el ancho de la herramienta de corte (24) es mayor que el espesor del disco de corte (20) y en el resalte por las superficies laterales (35) del disco de corte (20) están conformadas piezas añadidas (38) con forma de zócalo que forman la ranura (31) de unión positiva de forma dentro de la que se aplica el disco de corte (20) con todo su espesor como nervadura de unión positiva de forma.

6. Dispositivo según la reivindicación 5, caracterizado por que la cara superior (39) de las piezas añadidas (38) con 30 forma de zócalo está inclinada respecto al disco de corte (20) formando un destalonado.

7. Dispositivo según una de las reivindicaciones 4 a 5, caracterizado por que las superficies laterales libres (35) del disco de corte (20) están cubiertas con placas de desgaste (36) cuyo borde superior está realizado complementario al destalonado para la realización de una unión positiva de forma.

8. Dispositivo según la reivindicación 7, caracterizado por que las placas de desgaste (36) están dispuestas con su

borde inferior (40) en depresiones complementarias (41) en el rotor (15, 16) , en particular en los discos distanciadores (21) .

9. Dispositivo según una de las reivindicaciones 1 a 8, caracterizado por que la ranura (31, 34) de unión positiva de forma posee una sección transversal que se estrecha con forma trapezoidal hacia la base de la ranura (31, 34) de unión positiva de forma.

10. Dispositivo según una de las reivindicaciones 1 a 9, caracterizado por que la ranura de unión positiva de forma (31, 34) y la nervadura (28, 33, 20) de unión positiva de forma se extienden a través de toda la longitud de la superficie de apoyo (23) .

11. Dispositivo según una de las reivindicaciones 1 a 9, caracterizado por que la ranura (31, 34) de unión positiva de forma se extiende a través de toda la longitud de la superficie de apoyo (23) y la nervatura (28, 33, 20) de unión 45 positiva de forma está interrumpida, de manera que únicamente sectores de la nervatura (28, 33, 20) de unión positiva de forma se aplican en la ranura de unión positiva de forma (31, 34) .

12. Dispositivo según la reivindicación 11, caracterizado por que la nervatura (28, 33, 20) de unión positiva de forma está interrumpida en la zona central.

Patentes similares o relacionadas:

Máquina trituradora y herramienta para utilizar en una máquina trituradora, del 3 de Junio de 2020, de KOMPTECH GmbH: Máquina trituradora con una unidad de trituración, que consta de un rotor de trituración que soporta la herramienta, una cuchilla complementaria ajustable y un tambor […]

Molino desfibrador, del 7 de Mayo de 2020, de TOMSA DESTIL, S.L: 1. Molino desfibrador caracterizado porque comprende: - una tolva para la entrada de productos a desfibrar, - un primer disco y un segundo disco , dispuestos […]

Cuerpo de cuchilla para dispositivos trituradores, del 8 de Abril de 2020, de LIG GmbH: Cuerpo de cuchilla para dispositivos trituradores, que consta de un cuerpo de diente que puede fijarse sobre un rodillo triturador o similar y al menos […]

Soporte para púas de peine, del 8 de Abril de 2020, de LIG GmbH: Soporte para púas de peine para dispositivos de conminución con púas de corte provistas en rodillos de conminución, que interactúan con las […]

Dispositivo y procedimiento para procesar material termoplástico con un dispositivo de soplado para un sinfín de transporte, del 5 de Febrero de 2020, de NEXT GENERATION RECYCLINGMASCHINEN GMBH: Dispositivo (1a..1i) para la elaboración de material termoplástico, que comprende - un contenedor de almacenamiento para recibir partículas de […]

Dispositivo para el recorte de madera, del 1 de Enero de 2020, de Eschlböck - Maschinenbau Gesellschaft m.b.H: Dispositivo para el recorte de madera, que comprende una pluralidad de discos de rotor dispuestos sobre un eje de rotor de un rotor, […]

Dispositivo de trituración con un sistema de peine, del 20 de Noviembre de 2019, de LIG GmbH: Dispositivo de trituración con un sistema de peine (I), en el que el dispositivo de trituración presenta al menos un rodillo de trituración rotativamente […]

Dispositivo de trituración para triturar material de triturado, del 13 de Noviembre de 2019, de LIG GmbH: Instalación de trituración para triturar material de triturado, especialmente para su uso en el campo del reciclaje y del procesamiento de residuos, […]