Dispositivo para producir taladros centrados en varillas perfiladas cortadas a inglete.

Dispositivo para producir taladros centrados en varillas perfiladas cortadas a inglete,

que comprende un tope (10,20, 30, 40) que puede ponerse en contacto con la superficie del inglete de la varilla perfilada, caracterizado por unsoporte (1) para recibir tanto un manguito de taladrar (7) como un mandril de posicionamiento (8) introducible en unaabertura (14) que discurre en la dirección longitudinal de la varilla perfilada (15), estando dispuestos el mandril deposicionamiento (8) y el manguito de taladrar (7) en el soporte (1) de tal manera que el eje del manguito de taladrar(7) y el plano medio longitudinal del mandril de posicionamiento (8) estén situados en un plano sustancialmentevertical, y por el tope (10, 20, 30, 40) que sirve para limitar la profundidad de introducción del mandril deposicionamiento (8) en la varilla perfilada (15) y cuya superficie de tope puede asentarse en la superficie del ingletede la varilla perfilada (15) de tal manera que sea constante la distancia entre el punto de intersección o la recta deintersección de, por un lado, la superficie del inglete y el plano medio longitudinal del mandril de posicionamiento y,por otro lado, el eje del manguito de taladrar (7).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E04029652.

Solicitante: MINITEC MASCHINENBAU GMBH & CO. KG.

Nacionalidad solicitante: Alemania.

Dirección: NICKELSWEIHER 11 66914 WALDMOHR ALEMANIA.

Inventor/es: NAU,GREGOR, STEGNER,HEIKO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23B47/28 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23B TORNEADO; TALADRADO (usando un electrodo en lugar de una herramienta B23H, p.ej. haciendo agujeros B23H 9/14; trabajando con un haz de laser B23K 26/00; dispositivos para copiar o controlar B23Q). › B23B 47/00 Características de estructura de los elementos constitutivos especialmente concebidos para las máquinas de escariar o de taladrar; Accesorios de estas máquinas (husillos de trabajo, palieres correspondientes B23B 19/02; para máquinas herramientas en general B23Q). › Plantillas para perforar piezas (equipo para la colocación o el guiado del taladro B23B 49/00).

PDF original: ES-2398169_T3.pdf

Fragmento de la descripción:

Dispositivo para producir taladros centrados en varillas perfiladas cortadas a inglete.

La invención concierne a un dispositivo para producir taladros centrados en varillas perfiladas cortadas a inglete; véase, por ejemplo, el documento DE 299 04 802.

Para unir varillas perfiladas cortadas a inglete se utilizan frecuentemente los llamados conectores a inglete que están formados sustancialmente por dos espigas unidas articuladamente una con otra. Las espigas de los conectores a inglete se colocan dentro de sendas aberturas centrales de las varillas perfiladas a unir una con otra y se fijan con ayuda de una tuerca deslizante y un pasador roscado dentro de la respectiva varilla perfilada. A este fin, se tiene que practicar un taladro de fijación centrado en cada una de las varillas perfiladas a unir una con otra.

Aunque el ángulo del inglete al unir en ángulo recto dos varillas perfiladas puede ser diferente y encontrarse en un intervalo de aproximadamente 0 a 90 grados, se utilizan para ello unos conectores a inglete unitarios, es decir que la distancia entre el eje de basculación de las espigas y el centro del respectivo taladro de fijación es constante con independencia del respectivo ángulo del inglete. Por consiguiente, la distancia del centro del taladro de fijación a la punta de la varilla perfilada cortada a inglete varía con la variación del ángulo del inglete.

Esto hace necesario calcular cada vez la distancia resultante para el respectivo ángulo del inglete entre el centro del taladro de fijación a producir y la punta de la varilla perfilada cortada a inglete y también requiere identificar la posición del centro del taladro, lo que se efectúa de la manera usual mediante el llamado marcado. Este modo de proceder es, por un lado, muy complicado y, por otro, en vista de que el taladro de fijación tiene que practicarse casi siempre en el fondo de la respectiva ranura del perfil, conduce muy frecuentemente a inexactitudes.

Por tanto, la invención se basa en el problema de crear un dispositivo para producir taladros centrados en varillas perfiladas cortadas a inglete, que haga posible prescindir de la adquisición de la distancia entre el centro del taladro de fijación a producir y la punta de la varilla perfilada cortada a inglete, pero, no obstante, ofrezca la garantía de que, con independencia del respectivo ángulo del inglete, el taladro de fijación se practique siempre a la distancia correcta de la punta o de la superficie del inglete de la varilla perfilada cortada a inglete.

Este problema se resuelve según la invención con las particularidades caracterizadoras de la reivindicación 1.

Para resolver este problema se parte aquí de la consideración de que a ángulos de inglete diferentes varía ciertamente la distancia entre la punta de la varilla perfilada cortada a inglete y un punto fijo de la misma, concretamente la posición del centro de un taladro a practicar en la varilla perfilada, pero que en la zona de intersección de la superficie del inglete con el plano medio longitudinal de la varilla perfilada es constante la separación entre la superficie del inglete y el taladro con independencia del respectivo ángulo del inglete.

Una solución sencilla en el aspecto constructivo, que presenta al mismo tiempo un grado de exactitud relativamente alto, es el resultado de que el tope esté formado por un casquillo recibido por el soporte, cuyo casquillo esté dispuesto coaxialmente al mandril de posicionamiento y esté configurado en forma de cuña en la zona de su extremo libre para constituir una superficie de tope.

Una segunda forma de realización para el tope, que es ventajosa especialmente para varillas perfiladas con cavidades relativamente grandes, puede conseguirse cuando el tope esté formado por una pieza angular dispuesta en un lado inferior del soporte, cuya pieza sea libremente basculable alrededor de un eje que esté dirigido paralelamente al eje del manguito de taladrar y esté situado dentro del plano medio longitudinal del mandril de posicionamiento.

Una tercera forma de realización para el tope puede conseguirse haciendo que éste esté constituido por un semicilindro formado en el soporte, cuyo eje esté dirigido paralelamente al eje del manguito de taladrar dentro del plano medio longitudinal del mandril de posicionamiento. Esta solución parte de la consideración de que con un ángulo de inglete variable se desplaza ciertamente el respectivo punto de asiento o la respectiva recta de contacto entre el semicilindro y la superficie del inglete, pero se mantiene entonces constante la posición relativa del punto de intersección o de la línea de intersección entre la superficie del inglete y el plano medio longitudinal del mandril de posicionamiento con respecto al eje del manguito de taladrar 7.

Se obtiene una cuarta forma de realización de la invención cuando el tope está formado por una cuña realizada en el soporte, cuya limitación frontal discurre dentro del plano medio longitudinal del mandril de posicionamiento y paralelamente al eje del manguito de taladrar.

Para poder fijar el dispositivo según la invención en la respectiva varilla perfilada se puede sujetar el soporte sobre la varilla perfilada por medio de un dispositivo de apriete.

Siempre que el dispositivo de apriete esté formado aquí por un tornillo de apriete atornillable en el soporte, se obtiene, para la formación y alojamiento del manguito de taladrar en el soporte, una solución sumamente sencilla cuando el tornillo de apriete esté configurado al mismo tiempo como manguito de taladrar.

Otros detalles y ventajas de la solución según la invención se desprenden de la descripción siguiente de ejemplos de realización de la misma representados en el dibujo adjunto.

Muestran:

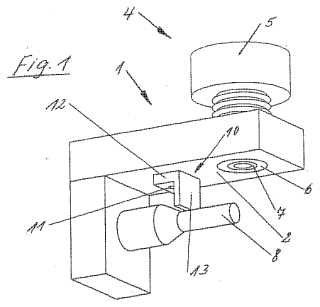

La figura 1, una representación en perspectiva de una primera forma de realización de la invención;

La figura 2, una representación en perspectiva de una segunda forma de realización de la invención;

La figura 3, una representación en perspectiva de la primera forma de realización antes de la introducción del mandril de posicionamiento en una varilla perfilada;

La figura 4, una representación en perspectiva de la primera forma de realización después de la introducción del mandril de posicionamiento en la varilla perfilada;

La figura 5, una representación en perspectiva de la segunda forma de realización antes de la introducción del mandril de posicionamiento en una varilla perfilada;

La figura 6, una representación en perspectiva de la segunda forma de realización después de la introducción del mandril de posicionamiento en la varilla perfilada;

La figura 7, una representación en perspectiva de una tercera forma de realización de la invención; y

La figura 8, una representación en perspectiva de una cuarta forma de realización de la invención.

En la figura 1 se muestra un soporte 1 que sirve para recibir un dispositivo de apriete 4 que presenta un tornillo de apriete 5 provisto de una rosca y que está atornillado en el soporte 1. En su extremo sobresaliente del soporte 1 el tornillo de apriete 5 está provisto de una superficie de presión 6. Asimismo, el tornillo de apriete 5 presenta un taladro que está dirigido paralelamente a su dirección longitudinal y que sirve como plantilla de taladrar o manguito de taladrar 7.

El soporte 1 sirve también para recibir un mandril de posicionamiento 8. El extremo izquierdo del mandril de posicionamiento 8 – referido a la figura 1 – está fijado para ello en el soporte 1 de tal manera que el mandril de posicionamiento 8 discurra paralelamente a un lado inferior 2 del soporte 1. La disposición o asociación del mandril de posicionamiento 8 y el manguito de taladrar 7 se ha elegido de modo que su eje y el plano medio longitudinal del mandril de posicionamiento 8 estén situados en un plano vertical.

En el lado inferior del soporte 1 está dispuesto un tope 10 configurado como una pieza angular que es libremente basculable alrededor de un tornillo de espiga 11 no representado con más detalle. La disposición del tornillo de espiga 11 se ha elegido aquí de modo que su eje dentro del plano medio longitudinal del mandril de posicionamiento 8 discurra en dirección sustancialmente paralela al eje del manguito de taladrar 7. El tope 10 presenta dos alas 12, 13, de las que el ala 12 lleva el tornillo de espiga 11 y está unida con el soporte 1, mientras que el ala 13 sirve de superficie de tope propiamente dicha y, al introducir el mandril de posicionamiento 8 en la abertura 14 de una varilla perfilada 15, limita la profundidad de introducción del mandril de posicionamiento 8 en la varilla perfilada 15 y adopta así... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo para producir taladros centrados en varillas perfiladas cortadas a inglete, que comprende un tope (10, 20, 30, 40) que puede ponerse en contacto con la superficie del inglete de la varilla perfilada, caracterizado por un soporte (1) para recibir tanto un manguito de taladrar (7) como un mandril de posicionamiento (8) introducible en una abertura (14) que discurre en la dirección longitudinal de la varilla perfilada (15) , estando dispuestos el mandril de posicionamiento (8) y el manguito de taladrar (7) en el soporte (1) de tal manera que el eje del manguito de taladrar

(7) y el plano medio longitudinal del mandril de posicionamiento (8) estén situados en un plano sustancialmente vertical, y por el tope (10, 20, 30, 40) que sirve para limitar la profundidad de introducción del mandril de posicionamiento (8) en la varilla perfilada (15) y cuya superficie de tope puede asentarse en la superficie del inglete de la varilla perfilada (15) de tal manera que sea constante la distancia entre el punto de intersección o la recta de intersección de, por un lado, la superficie del inglete y el plano medio longitudinal del mandril de posicionamiento y, por otro lado, el eje del manguito de taladrar (7) .

2. Dispositivo según la reivindicación 1, caracterizado porque el tope (20) está formado por un casquillo (21) recibido por el soporte (1) , cuyo casquillo está dispuesto coaxialmente al mandril de posicionamiento (8) y está configurado a manera de cuña en la zona de su extremo libre para formar una superficie de tope.

3. Dispositivo según la reivindicación 1, caracterizado porque el tope (10) está formado por una pieza angular dispuesta en un lado inferior (2) del soporte (1) , cuya pieza angular es libremente basculable alrededor de un eje que está orientado en dirección paralela al eje del manguito de taladrar (7) y que está situado dentro del plano medio longitudinal del mandril de posicionamiento (8) .

4. Dispositivo según la reivindicación 1, caracterizado porque el tope (30) está constituido por un semicilindro (31) formado en el soporte (1) y cuyo eje está dispuesto dentro del plano medio longitudinal del mandril de posicionamiento (8) y está orientado en dirección paralela al eje del mandril de taladrar (7) .

5. Dispositivo según la reivindicación 1, caracterizado porque el tope (40) está constituido por una cuña (41) formada en el soporte (1) y cuya limitación frontal (42) discurre dentro del plano medio longitudinal del mandril de posicionamiento (8) y paralelamente al eje del manguito de taladrar (7) .

6. Dispositivo según una o más de las reivindicaciones 1 a 3, caracterizado porque la distancia entre el manguito de taladrar (7) y el tope (10 ó 20) es ajustable.

7. Dispositivo según una o más de las reivindicaciones 1 a 5, caracterizado porque el soporte (1) se puede sujetar sobre la varilla perfilada (15) por medio de un dispositivo de apriete (4) .

8. Dispositivo según la reivindicación 7, caracterizado porque el dispositivo de apriete (4) está formado por un tornillo de apriete (5) atornillable en el soporte (1) .

9. Dispositivo según la reivindicación 8, caracterizado porque el tornillo de apriete (5) está configurado como manguito de taladrar (7) .

Patentes similares o relacionadas:

Procedimiento y sistema para detectar la orientación de al menos un casquillo de perforación en una plantilla de perforación fabricada para la implantación de implantes dentales en posición correcta, del 26 de Febrero de 2020, de Scheffer, Axel: Procedimiento para detectar la orientación de al menos un casquillo de perforación en una plantilla de perforación (1'), en particular con respecto a la mandíbula […]

Kit de soporte para posicionar con precisión el cerradero de cerraduras y procedimiento que emplea dicho kit, del 30 de Diciembre de 2019, de OJMAR, S.A.: Sistema para posicionar con precisión el cerradero de cerraduras, que utiliza un kit de soporte para pre-posicionar el cerradero (C) en […]

Sistema portátil de mecanizado guiado para taladros unidos en línea, del 2 de Diciembre de 2019, de PARDO MADRIGAL,ISIDORO: Sistema portátil mecanizado guiado para taladros unidos en línea, que permiten de forma sencilla, rápida, cómoda y con la precisión requerida, realizar […]

Sistema portátil de mecanizado guiado de taladros mediante regla, del 28 de Febrero de 2019, de a32z Universal S.L: Sistema de trabajo de regla de mecanizados guiados que permiten de forma sencilla, rápida, cómoda y con la precisión requerida, realizar simplemente junto con una máquina taladradora […]

PLANTILLA DE COLOCACIÓN DE CONECTORES EN FORJADO COLABORANTE DE MADERA-HORMIGÓN, del 20 de Diciembre de 2018, de UNIVERSIDAD DE VALLADOLID: Plantilla de colocación de conectores tipo clavija en forjado colaborante de madera- hormigón. Configurada para unirse a una viga o vigueta de madera y […]

PLANTILLA DE COLOCACIÓN DE CONECTORES EN FORJADO COLABORANTE DE MADERA-HORMIGÓN, del 17 de Diciembre de 2018, de UNIVERSIDAD DE VALLADOLID: Plantilla de colocación de conectores en forjado colaborante de madera-hormigón. Está configurada para unirse a una viga o vigueta de madera y […]

Sistema portátil de mecanizado de taladros guiados para estructuras, del 10 de Octubre de 2018, de PARDO MADRIGAL,ISIDORO: Sistema portátil de mecanizado de taladros guiados para estructuras, mediante placa quía con los mecanizados precisos que permiten de forma rápida, cómoda y precisa […]

Método para retirar elementos de fijación ciegos, del 7 de Marzo de 2018, de THE BOEING COMPANY: Un método para retirar un elemento de fijación ciego de un agujero a través de una pieza de trabajo que tiene un lado accesible y un lado inaccesible, la pieza […]