PROCESO DE PRODUCCION DE HIDROGENO MEDIANTE HIDROLISIS CATALITICA EN UN REACTOR CONTINUO PARA LLEVAR A CABO DICHO PROCEDIMIENTO.

Proceso de producción de hidrógeno mediante hidrólisis catalítica en un reactor continuo para llevar a cabo dicho procedimiento.

La presente invención se refiere a un proceso para la producción controlada de un flujo continuo de hidrógeno, caracterizado porque comprende al menos las siguientes etapas: (a) agregar a velocidad constante a un reactor continuo una solución combustible que comprende entre 9% y 19% p/p de al menos un hidruro complejo estabilizado en un hidróxido, sobre un catalizador de cobalto y boro (Co-B) soportado en un monolito de acero inoxidable, donde dicho catalizador se encuentra en el interior del reactor en una cantidad en exceso comprendida entre 37 mg y 240 mg; (b) una etapa de hidrólisis catalítica del hidruro complejo, dando lugar a un flujo continuo de hidrógeno; y (c) eliminar de manera continua los productos de la hidrólisis catalítica en forma de sal fundida. Asimismo, es objeto de la invención la instalación para llevar a cabo dicho procedimiento.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201230221.

Solicitante: ABENGOA HIDRÓGENO, S.A.

Nacionalidad solicitante: España.

Inventor/es: SARMIENTO MARRON,BELEN, FERNÁNDEZ CAMACHO,ASUNCIÓN, ARZAC DE CALVO,GISELA MARIANA, JIMÉNEZ ROCA,ENRIQUE, HUFSCHMIDT,Dirk, JIMENEZ DOMINGUEZ,Mª Angeles, TYAGI,Sarika, JIMENEZ VEGA,Mª Del Mar.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J21/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 21/00 Catalizadores que contienen los elementos, los óxidos o los hidróxidos de magnesio, de boro, de aluminio, de carbono, de silicio, de titanio, de zirconio o de hafnio. › Boro o aluminio; Sus óxidos o hidróxidos.

- B01J23/75 B01J […] › B01J 23/00 Catalizadores que contienen metales, óxidos o hidróxidos metálicos no previstos en el grupo B01J 21/00 (B01J 21/16 tiene prioridad). › Cobalto.

- B01J23/94 B01J 23/00 […] › de catalizadores que contienen metales, óxidos o hidróxidos de cobre o de metales del grupo del hierro.

- B01J32/00 B01J […] › Soportes de catalizadores, en general.

- C01B3/06 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 3/00 Hidrógeno; Mezclas gaseosas que contienen hidrógeno; Separación del hidrógeno a partir de mezclas que lo contienen; Purificación del hidrógeno (producción de gas de agua o gas de síntesis a partir de materias carbonosas sólidas C10J). › por reacción de compuestos inorgánicos que tienen un hidrógeno enlazado electropositivamente, p. ej. de agua, ácidos, bases, amoniaco, con agentes reductores inorgánicos (por electrólisis del agua C25B 1/04).

Fragmento de la descripción:

CAMPO TÉCNICO DE LA INVENCIÓN

La presente invención se enmarca en el campo de la generación de corrientes gaseosas ricas en hidrógeno mediante hidrólisis, particularmente de hidruros, y más particularmente de hidruros complejos, que puede utilizarse en plantas de producción de hidrógeno, motores de combustión y en especial como combustible en sistemas de pilas de combustible donde se obtienen resultados óptimos, más concretamente en pilas de combustible tipo PEM.

ANTECEDENTES DE LA INVENCIÓN

Es conocido que puede obtenerse hidrógeno libre de monóxido de carbono por hidrólisis alcalina de borohidruro sódico (BHS) en presencia de catalizadores según la ecuación siguiente:

NaBH4 + 2H2O → 4H2 + NaBO2 + Q (ecuación 1)

Revisiones bibliográficas muy recientes recogen una amplia bibliografía referente al estudio de la reacción (ecuación 1) , tanto desde un punto de vista fundamental, como desde un punto de vista práctico, como es la generación de hidrógeno para aplicaciones portátiles (B.H. Liu, Z.P. Li, J. Power Sources, 2009, 187, 527-534;

U.B Demirci, at al., Fuel Cells 2010, 3, 335-350; S.S. Muir, X. Yao, Int J. Hydrogen Energy, 36, 2011, 598325 5997) .

Entre los catalizadores más utilizados y con mejor relación coste/eficiencia se encuentran los basados en cobalto y boro (Co-B) . Para una ampliación de los modos de preparación de estos catalizadores Co-B tanto en forma de polvo como soportados, se debe recurrir a la siguiente bibliografía: U.B. Demirci, P.Miele, Phys. Chem. Chem. Phys., 2010, 12, 14665-14651 y U.B. Demirci, et al., 2010, 53, 1870-1879.

Para cualquier diseño capaz de producir hidrógeno basado en la hidrólisis catalizada de un hidruro complejo, como puede ser preferiblemente el borohidruro sódico, que quiera adaptarse a una pila de combustible, es fundamental asegurar una producción de hidrógeno a velocidad constante, en un valor que dependerá de las 35 condiciones de la misma (potencia y voltaje) . Dado el carácter exotérmico de la reacción (ecuación 1) la constancia en la velocidad requiere que el medio en que transcurra la reacción sea lo más isotérmico posible (B.H. Liu, Z.P. Li, S. Suda, J. Alloys and Compd. 468, 2009, 493-493) . El control de la temperatura puede alcanzarse con un diseño de sistema/reactor adecuado. Dicho diseño puede variar desde una sencilla refrigeración externa del reactor, un diseño que implique el agregado continuo de reactivos (reactor semicontinuo, G.M. Arzac, et al., Journal of Power Sources, 2011, 196, 4388-4395) , hasta un reactor que opere por flujo continuo de reactivos y productos, que permite eliminar también de forma continua el calor liberado por la reacción (S.J. Kim, et al., J. Power Sources 170, 2007, 412-418) . Cualquier dispositivo que permita generar hidrógeno para aplicaciones portátiles, debe de incluir un reactor que pueda cumplir los siguientes requisitos:

· El volumen del reactor debe ser mínimo;

· El catalizador basado en Cobalto y Boro (Co-B) debe estar soportado en un soporte que sea barato, que permita una gran adhesión (ya que la formación de burbujas de hidrógeno tiende a desprenderlo de su soporte) y que permita dispersarlo altamente; · El catalizador con su soporte debe cubrir/rellenar el máximo volumen del reactor, de modo que se aproveche al máximo todo el volumen del mismo y evite caminos preferenciales de los reactivos, de tal manera que se maximice la conversión; · El catalizador con su soporte debe permitir tanto el flujo de solución estabilizada de hidruro complejo (BHS) como el flujo de productos de reacción (hidrógeno y boratos) ; · El diseño completo (reactor y catalizador soportado) deben producir un flujo estable de hidrógeno, sin aumentos ni disminuciones bruscas en la velocidad de producción del mismo;

· El catalizador debe ser estable a lo largo del funcionamiento del sistema. Esto quiere decir que no debe desactivarse, ni reducir su capacidad de acelerar la reacción, ni su eficiencia, durante el tiempo de operación establecido; · Una vez finalizada la operación del sistema, el catalizador debe poder reutilizarse en una experiencia similar a la inicial o en condiciones diferentes, sin pérdida de su eficiencia, es decir, sin reducción de la velocidad de producción de hidrógeno. Es altamente deseable que el catalizador permita ser reutilizado el mayor número de veces posible sin pérdida de eficiencia ni desactivación;

· En el caso de que existiese una desactivación del catalizador, es deseable que el mismo pudiese reactivarse mediante algún método sencillo, rápido y seguro; · Para que el sistema sea eficiente, el reactor debería operar a temperaturas altas, preferiblemente por 65 encima de la temperatura de fusión de los boratos (60°C) y preferiblemente en régimen de eliminación continua de los mismos, de modo que éstos no permanezcan en el reactor, bloqueando el catalizador y por ende reduciendo la eficiencia del mismo (E.Y Marrero-Alfonso, et al., Int. J. Hydrogen Energy 32, 2007, 4723-4730; B.H. Liu, Z.P. Li, S. Suda, J. Alloys and Compd., 468, 2009, 493-493) .

En la literatura se han reportado un gran número de soportes para los catalizadores basados en cobalto y boro (Co-B) , del grupo de los soportes metálicos. Se destaca en primer lugar la espuma de níquel, que es sin duda el soporte más reportado (S.J. Kim, et al., J. Power Sources 170, 2007, 412-418; H.B. Daim, et al., J. Power Sources, 177, 2008, 17-23; P. Krishnan, S.G. Advani, A.K. Prasad, App. Cat. B. Environmental, 86, 2009, 137144) , las arcillas (H.Tian, Q. Guo, D.Xu, J. Power Sources, 195, 2010, 2136-2142) , carbono vulcan (J. Zhao,

H.Mua, J. Chen, Int. J. Hydrogen Energy, 32, 2007, 4711-4716) , zeolitas (M. Rakap, S. Özkar, Appl. Catal. B. 91, 2009, 21-29) , etc. En ningún caso se ha preparado el catalizador basado en cobalto y boro en acero inoxidable como soporte. Tampoco se ha reportado, para el catalizador basado en cobalto y boro, ninguna estrategia de tratamiento sobre el soporte de acero inoxidable para aumentar la adherencia.

Por otro lado, no existe reportado en la literatura un sistema que incluya un reactor que opere en flujo continuo de reactivos y productos para la hidrólisis catalizada de hidruros complejos, en el que se maximice el contacto entre la solución y el catalizador, y se estabilice la producción de hidrógeno, sin subidas ni bajadas en la velocidad de producción de hidrógeno.

Para la hidrólisis catalizada del borohidruro sódico, existe una gran cantidad de reportes bibliográficos en los que se diseñan nuevos catalizadores cada vez más eficientes, pero muy escasos, en los que se estudia la durabilidad de los mismos y la estabilidad a lo largo de un experimento de larga duración (S.S. Muir, X. Yao, Int J. Hydrogen Energy, 36, 2011, 5983-5997, y referencias allí incluidas) . Muy recientemente se ha reportado un estudio de durabilidad de un catalizador basado en Cobalto (Co) para la reacción de hidrólisis del borohidruro sódico, en condiciones de generación de 100 ml.min-1 de hidrógeno durante como máximo 5 minutos (O.Akdim, U.B. Demirci, P. Miele, Int. J. Hydrogen Energy, 36, 2011, 13669-13675) . En ningún caso se ha estudiado la durabilidad de un catalizador basado en cobalto y boro (Co-B) , ni tampoco se ha estudiado la durabilidad de ningún catalizador operando en una escala de producción de hidrógeno entre 0.8 y 1.2 l.min-1 durante períodos que abarcan horas, lo cual es de interés para la presente invención (B.H. Liu, Z.P. Li, J. Power Sources, 2009,

187, 527-534; U.B Demirci, et al., Fuel Cells 2010, 3, 335-350, S.S. Muir, X. Yao, Int J. Hydrogen Energy, 36, 2011, 5983-5997 y referencias allí incluidas) .

Para solventar estos problemas detectados en el campo, la presente invención propone un proceso de producción continua de hidrógeno a velocidad y temperatura constantes, basado en adicionar una fuente de hidrógeno, como es un hidruro complejo que actúa como combustible, preferentemente borohidruro sódico, estabilizado en una solución de hidróxido, que es preferiblemente hidróxido de sodio, sobre un catalizador basado en Cobalto y Boro (Co-B) , preferiblemente soportado en monolito de acero inoxidable previamente oxidado. Para adaptar las técnicas de síntesis ya conocidas de Co-B sobre soportes metálicos al soporte aquí utilizado, se han realizado modificaciones en la misma que suponen parte de esta invención.

El control de la temperatura y la velocidad de producción de hidrógeno en este proceso se fundamentan en el control de la velocidad de adición o agregación de la solución de combustible sobre el catalizador soportado.

Basándose en consideraciones prácticas, el sistema incluye un reactor continuo en el que...

Reivindicaciones:

1. Proceso para la producción controlada de un flujo continuo de hidrógeno, caracterizado porque comprende al menos las siguientes etapas:

(a) agregar a velocidad constante a un reactor continuo una solución combustible que comprende entre 9% y 19% p/p de al menos un hidruro complejo estabilizado en un hidróxido, sobre un catalizador de cobalto y boro (Co-B) soportado en un monolito de acero inoxidable, donde dicho catalizador se encuentra en el interior del reactor en una cantidad en exceso comprendida entre 37 mg y 240 mg;

(b) una etapa de hidrólisis catalítica del hidruro complejo, dando lugar a un flujo continuo de hidrógeno; y 10 (c) eliminar de manera continua los productos de la hidrólisis catalítica en forma de sal fundida.

2. Proceso de acuerdo a la reivindicación 1, donde cuando solución combustible comprende un 9% p/p de al menos un hidruro complejo, la solución combustible se agrega al reactor a una velocidad comprendida entre 1.6 ml/minuto y 10 ml/minuto.

3. Proceso de acuerdo a la reivindicación 1, donde cuando solución combustible comprende un 19% p/p de al menos un hidruro complejo, la solución combustible se agrega al reactor a una velocidad comprendida entre 0.8 ml/minuto y 5 ml/minuto.

4. Proceso de acuerdo a la reivindicación 2, donde cuando la adición de la solución combustible se lleva a cabo a una velocidad comprendida entre 1.6 ml/minuto y 10 ml/minuto, la hidrólisis catalítica se lleva a cabo a una temperatura comprendida entre 78.6ºC y 85.2ºC.

5. Proceso de acuerdo a la reivindicación 3, donde cuando la adición de la solución combustible se lleva a cabo a una velocidad comprendida entre 0.8 ml/minuto y 5 ml/minuto la hidrólisis catalítica se lleva a cabo a una temperatura comprendida entre 82.4ºC y 103.9ºC.

6. Proceso de acuerdo a una cualquiera de las reivindicaciones anteriores, donde el hidruro complejo es borohidruro sódico. 30

7. Proceso de acuerdo a una cualquiera de las reivindicaciones anteriores, donde el hidróxido es hidróxido de sodio en un porcentaje de 4.5% en peso de la solución.

8. Proceso de acuerdo a una cualquiera de las reivindicaciones anteriores, donde el reactor funciona sin 35 refrigeración externa.

9. Proceso de acuerdo a una cualquiera de las reivindicaciones anteriores, donde el monolito de acero ha sido previamente obtenido a partir de un proceso que comprende al menos una etapa de mecanizado y de tratamiento térmico para mejorar la adherencia posterior del catalizador.

10. Proceso de acuerdo a la reivindicación 9, donde dicho tratamiento térmico consiste en un tratamiento a 900 ºC, durante 2h.

11. Proceso de acuerdo a una cualquiera de las reivindicaciones anteriores, caracterizado porque comprende 45 asimismo un proceso de reactivación in situ del catalizador de cobalto y boro soportado sobre el monolito de acero.

12. Proceso de acuerdo a la reivindicación 11, donde dicho proceso de reactivación in situ comprende llevar a cabo una primera adición de solución combustible sobre el catalizador de manera previa al agregado continuo de la solución combustible.

13. Proceso de acuerdo a una cualquiera de las reivindicaciones anteriores, caracterizado porque una vez el catalizador de cobalto y boro ha perdido su actividad, el proceso comprende un proceso adicional de reactivación ex situ del catalizador.

14. Proceso de acuerdo a la reivindicación 13, donde dicho proceso de reactivación ex situ comprende agregar de un ácido diluido sobre el catalizador.

15. Proceso de acuerdo a la reivindicación 14, donde dicho ácido diluido es ácido clorhídrico.

16. Proceso de acuerdo a la reivindicación 14 o 15, donde tras la reactivación ex situ, el catalizador reactivado es reutilizado en el proceso.

17. Uso del flujo continuo de hidrógeno obtenido a partir del proceso de acuerdo a una cualquiera de las reivindicaciones 1 a 16 para producir energía. 65

18. Uso, de acuerdo a la reivindicación 17, donde dicha producción de energía se lleva a cabo mediante una pila de combustible.

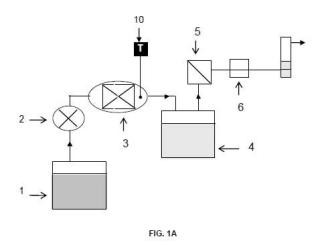

19. Instalación para llevar a cabo un proceso de acuerdo a una cualquiera de las reivindicaciones 1 a 16,

caracterizada porque comprende al menos: · un tanque de almacenamiento (1) de solución de combustible; · un reactor continuo (3) ; · medios dispensadores (2) de la solución de combustible dentro del reactor continuo (3) ; · un tanque separador (4) de la corriente de hidrógeno y de los productos de hidrólisis.

· medios de secado de la corriente de hidrógeno (5) separada en el tanque separador (4) ;

20. Instalación de acuerdo a la reivindicación 19, caracterizada porque comprende adicionalmente medios dispensadores de la corriente de hidrógeno a al menos una celda de combustible (6) .

21. Instalación de acuerdo a la reivindicación 19 o 20, donde el reactor continuo (3) comprende los siguientes elementos: · un cuerpo cilíndrico (7) ; · una tapa con apertura y cierre (8) para regular el suministro de solución combustible; · un dispositivo de salida (9) de la corriente de hidrógeno y de los productos de hidrólisis.

22. Instalación de acuerdo a la reivindicación 21, donde dicho reactor continuo (3) comprende asimismo al menos un termopar (10) .

23. Instalación de acuerdo a la reivindicación 21 o 22, donde el reactor continuo (3) está construido de un 25 material ligero y transparente que consiste en polimetilmetacrilato.

24. Monolito de acero adecuado para su uso como soporte de un catalizador del proceso de acuerdo a una cualquiera de las reivindicaciones 1 a 16, donde dicho monolito es obtenido a partir de un proceso que comprende al menos una etapa de mecanizado y de tratamiento térmico para mejorar la adherencia del catalizador.

25. Uso de un monolito de acero de acuerdo a la reivindicación 24 como soporte de un catalizador del proceso de acuerdo a una cualquiera de las reivindicaciones 1 a 16.

FIG. 1A

FIG. 1B

FIG. 2A

FIG. 2B

FIG. 2C

FIG. 3A

FIG. 3B

Temperatura (0 C)

Velocidad de producción de hidrógeno (L/minuto)

100 80 60 40 20 0

2.0

1.5

1.0

0.5

0.0

FIG. 4A

1 2 3 4 5 6 7 8 910 tiempo (horas)

FIG. 4B

t [min]

FIG. 5A

2, 0 1, 8 1, 6 1, 4

1, 2 1, 0 0, 8 0, 6 0, 4 0, 2 0, 0

Fuujo :N [Llm]

£n

FIG. 5B

t [min] FIG. 5C

1, 6 1, 4 1, 2

1, 0 0, 8 0, 6 0, 4 0, 2 0, 0

FIG. 5D

Fuujo :N [Llm£n]

FIG. 6

Patentes similares o relacionadas:

PROCEDIMIENTO DE PREPARACIÓN DE UN CATALIZADOR BASADO EN NANOPARTÍCULAS DE HIERRO, COBALTO O SUS ALEACIONES, CATALIZADOR PREPARADO Y USO, del 28 de Mayo de 2020, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC): Procedimiento de preparación de un catalizador basado en nanopartículas de hierro, cobalto o sus aleaciones, catalizador preparado y uso. La presente invención describe […]

Proceso Fischer-Tropsch utilizando un catalizador de cobalto activado por reducción, del 5 de Febrero de 2020, de BP P.L.C: Un proceso para la conversion de una alimentacion que comprende una mezcla de hidrogeno y monoxido de carbono en hidrocarburos, estando presentes el hidrogeno y el monoxido […]

SOPORTE DE DIÓXIDO DE TITANIO PARA CATALIZADORES, del 3 de Octubre de 2019, de UNIVERSIDAD DE GUADALAJARA: La presente invención se refiere a un soporte de catalizador de dióxido de titanio dopado con cationes de titanio IV así como el proceso para obtenerlo […]

SOPORTE DE DIÓXIDO DE TITANIO PARA CATALIZADORES, del 3 de Octubre de 2019, de UNIVERSIDAD DE GUADALAJARA: Se describe un soporte de dióxido de titanio dopado con cationes de titanio (IV) modificado mediante una etapa de calentamiento en un sistema de reflujo que favorece […]

Procedimiento sin fraccionamiento para la producción de combustible de punto de ebullición bajo a partir de petróleo crudo o fracciones de este, del 29 de Abril de 2019, de Gunnerman, Rudolf W: Un procedimiento de fabricación de un combustible líquido a partir de un gas que contiene al menos aproximadamente un 50% en volumen de metano, comprendiendo dicho procedimiento: […]

Proceso para la fabricación de alcohol y/o cetona a partir de hidroperóxidos, del 3 de Abril de 2019, de RHODIA OPERATIONS: Proceso para la fabricación de al menos un alcohol y/o al menos una cetona, que comprende una etapa durante la cual se pone en contacto al menos un […]

Síntesis Fischer-Tropsch mediante el uso de tecnología de microcanales y catalizador y reactor de microcanales novedosos, del 20 de Marzo de 2019, de Velocys, Inc: Un proceso para convertir una composición de reactivo que comprende H2 y CO en un producto que comprende al menos un hidrocarburo alifático que tiene al […]

Catalizador para una reacción de aminación reductora y utilizaciones del mismo, del 2 de Noviembre de 2018, de Lotte Chemical Corporation: Procedimiento de preparación de un compuesto de polieteramina que incluye una etapa de poner en contacto un derivado de poliéter con un compuesto de amina en presencia […]