Método y dispositivo para fabricar cápsulas blandas.

Método para la fabricación de cápsulas blandas (1) de acuerdo con el principio de troquelado rotativo,

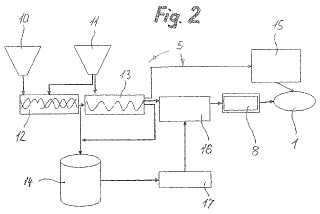

en el quese convierten en cápsulas dos bandas de capa delgada (2, 2') que se conducen de manera conjunta y continua entredos rodillos de moldeado (3, 3') que rotan en sentidos opuestos, en donde un producto líquido de llenado (4) seintroduce en la cavidad que se conforma en la cápsula (7), con la ayuda de un medio de distribución (5) bajo presióna través de una cuña de llenado (6), caracterizado porque el medio de distribución (5) genera, al menos, un flujo deproducto de llenado continuo, preferentemente sin fluctuación de presión, el cual se distribuye en porcionesindividuales a través de un dosificador (8) dispuesto de manera separada del medio de distribución, preferentementeen el interior de la cuña de llenado, antes de que dichas porciones alcancen el lugar (9) para el llenado de lascápsulas.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2010/053824.

Solicitante: SWISS CAPS RECHTE UND LIZENZEN AG.

Nacionalidad solicitante: Suiza.

Dirección: HAUSENSTRASSE 49 9533 KIRCHBERG SUIZA.

Inventor/es: BROCKER, ERICH, PETER,ALOIS, SYDOW,GEORG.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- A61J3/07 NECESIDADES CORRIENTES DE LA VIDA. › A61 CIENCIAS MEDICAS O VETERINARIAS; HIGIENE. › A61J RECIPIENTES ESPECIALMENTE ADAPTADOS PARA USOS MEDICOS O FARMACEUTICOS; DISPOSITIVOS O METODOS ESPECIALMENTE CONCEBIDOS PARA CONFERIR A LOS PRODUCTOS FARMACEUTICOS UNA FORMA FISICA O DE ADMINISTRACION PARTICULAR; DISPOSITIVOS PARA ADMINISTRAR ALIMENTOS O MEDICINAS VIA ORAL; CHUPETES PARA BEBES; ESCUPIDERAS. › A61J 3/00 Dispositivos o métodos especialmente concebidos para conferir a los productos farmacéuticos una forma física o de administración particular (aspectos químicos ver las clases correspondientes). › en forma de cápsulas o de pequeños recipientes similares que se administran vía oral.

PDF original: ES-2402108_T3.pdf

Fragmento de la descripción:

Método y dispositivo para fabricar cápsulas blandas La presente invención hace referencia a un método para la fabricación de cápsulas blandas de acuerdo con el concepto general de la reivindicación 1. Además, la presente invención hace referencia a un dispositivo para fabricar cápsulas blandas de acuerdo con el concepto general de la reivindicación 9.

Actualmente, las cápsulas blandas se fabrican convencionalmente de acuerdo con el método de troquelado rotativo, el cual ha sido descrito por primera vez en la patente US-2 288 327. En dicho método dos bandas de capa delgada compuestas, por ejemplo, de una solución acuosa de gelatina, se conducen conjuntamente a través de rodillos de moldeado que rotan en sentidos opuestos, y dichas bandas se sellan una con otra. Dichos rodillos de moldeado presentan depresiones (entalladuras) en su superficie, que se encuentran delimitadas por nervaduras. Ambas bandas se calientan de manera apropiada hasta alcanzar el punto de fusión, y se sellan una con otra mediante la acción de fuerzas ejercidas por las nervaduras. Al mismo tiempo, mediante el sellado por presión de las bandas se extraen cuerpos moldeados en forma de cápsulas blandas. Durante el sellado de las bandas, se dosifica producto de llenado en la cápsula conformada en dicha etapa, a través de conductos delgados en la cuña de llenado. El principio de encapsulado mediante troquelado rotativo se describe, por ejemplo, en Fahrig/Hofer, La cápsula, Stuttgart 1983, pág. 70 y pág. siguientes. En la patente EP 1 103 254 se describe un método y un dispositivo para la fabricación de cápsulas blandas utilizando bandas de capa delgada amiláceas, que presentan un proceso termoplástico.

La dosificación del producto de llenado se realiza con la ayuda de bombas dosificadoras de precisión (bombas dosificadoras de pistón) , que conforme a la clase corresponden a máquinas de desplazamiento por elevación. El volumen de fluido medido se conduce en una pluralidad de empujes, en relación con la magnitud del volumen, a través de conductos individuales de 30 a 70 cm de longitud para cada cápsula, a través de la cuña de llenado hacia ambos lados de las mitades de la cápsula. Además, se puede utilizar tanto el principio de la dosificación por mitades en ambas mitades de la cápsula (conducto en forma de Y) , así como la conducción a través de un conducto (conducto en forma de I) hasta el extremo de la cuña de llenado (segmento del orificio del cabezal) . Además, en dicho punto las cápsulas obtenidas se arquean, en cuanto un empuje de la bomba con producto de llenado presiona hacia el interior de la cavidad de la cápsula. Aunque el principio ha sido descrito previamente en 1935, el modo constructivo de las bombas y de la cuña de llenado hasta la fecha no ha presentado esencialmente modificaciones, y se utiliza de la misma manera que antes.

En la patente US 5 8 97 910 se describe un método no comparable con el principio de troquelado rotativo, para la fabricación de comprimidos recubiertos. Además, se introducen dos bandas de capa delgada entre dos rodillos de calandria, en donde el material del comprimido a recubrir se proporciona en forma de fluido entre ambas capas delgadas.

En la patente EP 2 042 165 se ha descrito un método con el que se pueden encapsular masas de fundición como producto de llenado, utilizando un material para recubrir que presenta un proceso termoplástico.

Sin embargo, generalmente de acuerdo con el estado del arte, no se pueden encapsular productos de llenado con una viscosidad mayor a 5000 mPa-s. También en la patente EP 2 042 165 se utiliza preferentemente un dispositivo convencional de troquelado rotativo, en el que la bomba dosificadora de pistón con la que se realiza la dosificación del producto de llenado, se encuentra dispuesta en la cuña de llenado de manera apartada a una distancia considerable (generalmente alrededor de 50 cm) del propio lugar de llenado de las cápsulas, y el producto de llenado dosificado se conduce a lo largo de dicho recorrido a través de conductos delgados en la cuña de llenado. Los productos de llenado altamente viscosos, cuya viscosidad depende en gran parte de la temperatura, no se pueden descargar, dado que no se pueden transportar de manera satisfactoria a través de los conductos delgados o bien, se pueden solidificar en dichos conductos. También la reducción de la viscosidad mediante el incremento de la temperatura del producto de llenado, de acuerdo con el estado del arte, se puede realizar sólo de manera limitada, dado que la temperatura del producto de llenado se encuentra bajo la temperatura de sellado de las bandas de la cubierta, hecho que en el caso de las soluciones de gelatina asciende a alrededor de 40°C, para soluciones de almidón/carragenina a alrededor de 60°C.

En la fabricación de masas de llenado fundidas que contienen una o una pluralidad de sustancias activas (en este caso API = ingrediente farmacéutico activo, en donde entre ellos también se consideran, por ejemplo, sustancias cosméticas o sustancias alimenticias) se puede confirmar que la preparación convencional de una masa fundida generalmente plantea también problemas de estabilidad. Mientras que en la preparación convencional de una matriz que contiene ingredientes farmacéuticos activos, cuyo llenado en cápsulas blandas se puede realizar en un periodo de tiempo de varias horas a temperaturas de hasta 40°C, sin pérdidas significantes de ingredientes farmacéuticos activos debido a la destrucción térmica o térmica oxidativa, ante temperaturas que superan los 100°C no se puede garantizar un almacenamiento del producto de llenado sin consecuencias indeseables. La patente EP1216680 revela un dispositivo con todas las características técnicas del concepto general de la reivindicación 9.

Por consiguiente, el objeto de la presente invención consiste en crear un método de la clase mencionada en la introducción, con el cual se puedan alimentar cápsulas blandas mediante el principio de troquelado rotativo con productos de llenado altamente fundentes o bien, viscosos. Además, se crea un dispositivo apropiado para dicho método, que resulta económico de fabricar y simple de mantener. Además, las masas fundidas altamente viscosas se deben poder dosificar de la manera más precisa posible.

Dicho objeto en relación con el método, se resuelve con un método que presenta las características de la reivindicación 1. De manera diferente a las bombas dosificadoras de pistón convencionales, el medio de distribución genera conforme a la presente invención, al menos, un flujo de producto de llenado continuo, preferentemente sin fluctuación de presión. Dicho flujo se distribuye en porciones individuales a través de un dosificador dispuesto de manera separada del medio de distribución, preferentemente en el interior de la cuña de llenado, antes de que dichas porciones alcancen el lugar para el llenado de las cápsulas.

Por lo tanto, el principio básico de la presente invención consiste en que la dosificación del producto de llenado no se realiza como hasta el momento, separadas espacialmente del propio lugar para el llenado de las cápsulas en la cuña de llenado, sino que se realiza directamente en dicho lugar. De esta manera, se evita la delicada distribución del producto de llenado altamente viscoso a través de conductos delgados y extensos.

De manera particularmente ventajosa, el producto de llenado se prepara en el medio de distribución obteniendo una masa fundida viscosa, con una temperatura de 51° a 200°C. De esta manera, el medio de distribución cumple una doble función, es decir, funciona como una bomba y como un dispositivo de fundición.

De manera ventajosa, la presión de distribución y el recorrido de distribución entre el medio de distribución y el lugar para el llenado de las cápsulas, se dimensiona de manera que el producto de llenado, después de abandonar el medio de distribución, alcance el lugar para el llenado de las cápsulas en un periodo de tiempo menor a 30 minutos, preferentemente menor a 10 minutos, y de manera particularmente preferente en un periodo de tiempo menor a 3 minutos. Se ha comprobado sorprendentemente que dicha ventana de tiempo de algunos minutos resulta suficiente para mantener lo suficientemente estable una cantidad considerable de ingredientes farmacéuticos activos en el producto de llenado, también ante temperaturas de 51 a 200°C.

También resulta particularmente ventajoso, cuando el flujo de producto de llenado es distribuido por el dosificador en, al menos, dos flujos parciales que conducen hacia lugares de llenado por separado, en donde la distribución se realiza de manera desfasada, de manera que el llenado final de las cápsulas se logra con los flujos parciales uno después... [Seguir leyendo]

Reivindicaciones:

1. Método para la fabricación de cápsulas blandas (1) de acuerdo con el principio de troquelado rotativo, en el que se convierten en cápsulas dos bandas de capa delgada (2, 2’) que se conducen de manera conjunta y continua entre dos rodillos de moldeado (3, 3’) que rotan en sentidos opuestos, en donde un producto líquido de llenado (4) se introduce en la cavidad que se conforma en la cápsula (7) , con la ayuda de un medio de distribución (5) bajo presión a través de una cuña de llenado (6) , caracterizado porque el medio de distribución (5) genera, al menos, un flujo de producto de llenado continuo, preferentemente sin fluctuación de presión, el cual se distribuye en porciones individuales a través de un dosificador (8) dispuesto de manera separada del medio de distribución, preferentemente en el interior de la cuña de llenado, antes de que dichas porciones alcancen el lugar (9) para el llenado de las cápsulas.

2. Método de acuerdo con la reivindicación 1, caracterizado porque el producto de llenado se prepara en el medio de distribución (5) obteniendo una masa fundida viscosa, con una temperatura de 51° a 200°C.

3. Método de acuerdo con la reivindicación 1 ó 2, caracterizado porque la presión de distribución y el recorrido de distribución entre el medio de distribución (5) y el lugar (9) para el llenado de las cápsulas, se dimensiona de manera que el producto de llenado, después de abandonar el medio de distribución, alcance el lugar para el llenado de las cápsulas en un periodo de tiempo menor a 30 minutos, preferentemente menor a 10 minutos, y de manera particularmente preferente en un periodo de tiempo menor a 3 minutos.

4. Método de acuerdo con una de las reivindicaciones 1 a 3, caracterizado porque el flujo de producto de llenado es distribuido por el dosificador (8) en, al menos, dos flujos parciales que conducen hacia dos lugares de llenado por separado (9) , en donde la distribución se realiza de manera desfasada, de manera que el llenado final de las cápsulas se logra con los flujos parciales uno después de otro, y se libera respectivamente el segundo flujo parcial antes de que se interrumpa el primer flujo parcial.

5. Método de acuerdo con una de las reivindicaciones 1 a 4, caracterizado porque las porciones individuales del flujo de producto de llenado, se conducen entre el dosificador (8) y el lugar (9) para el llenado de las cápsulas, a lo largo de una distancia de 0 a 50mm como máximo, preferentemente hasta 30mm como máximo.

6. Método de acuerdo con una de las reivindicaciones 1 a 5, caracterizado porque en primer lugar el producto de llenado se funde como una mezcla compuesta por un material de matriz y una sustancia activa, y después se almacena temporalmente en un estado sólido y fragmentado, antes de que se funda nuevamente y se suministre al dosificador (8) mediante el medio de distribución.

7. Método de acuerdo con una de las reivindicaciones 1 a 6, caracterizado porque la distribución del flujo de producto de llenado hacia el dosificador (8) se realiza con un medio de distribución de desplazamiento rotativo, particularmente con una bomba helicoidal, y preferentemente se realiza con un dispositivo de extrusión de fundición.

8. Método de acuerdo con una de las reivindicaciones 1 a 7, caracterizado porque cuando se dosifica el flujo de producto de llenado ante una temperatura de 0° a 60°C, preferentemente de 0° a 50°C, dicho flujo presenta una viscosidad dinamica mayor a 5000 mPa-s, o ante una temperatura mayor a 50°C presenta una viscosidad de, al menos, 10 mPa-s, preferentemente mayor a 1000 mPa-s, se prefiere particularmente mayor a 5000 mPa-s.

9. Dispositivo para la fabricación de cápsulas blandas (1) de acuerdo con el principio de troquelado rotativo, con dos rodillos de moldeado (3, 3’) que se pueden accionar en sentidos opuestos uno de otro, entre los cuales se pueden moldear en forma de cápsulas dos bandas de capa delgada (2, 2’) que se pueden conducir de manera continua, con una cuña de llenado dispuesta en la zona de entrada de los rodillos de moldeado, para el suministro de un producto líquido de llenado (4) en la cavidad que se conforma en la cápsula (7) , así como con un medio de distribución (5) para la aplicación de presión en el producto de llenado, caracterizado porque con el medio de distribución se puede generar, al menos, un flujo de producto de llenado continuo, preferentemente sin fluctuación de presión, y porque el flujo de producto de llenado se puede distribuir en porciones individuales con un dosificador (8) dispuesto de manera separada del medio de distribución, preferentemente en el interior de la cuña de llenado (6) , y dichas porciones se pueden suministrar al lugar (9) para el llenado de las cápsulas.

10. Dispositivo de acuerdo con la reivindicación 9, caracterizado porque el medio de distribución es un medio de distribución de desplazamiento rotativo, particularmente una bomba helicoidal, y preferentemente es un dispositivo de extrusión de fundición.

11. Dispositivo de acuerdo con la reivindicación 9 ó 10, caracterizado porque entre el dosificador (8) y el lugar (9) para el llenado de las cápsulas en las superficies de la cuña de llenado (6) , se encuentran dispuestos conductos de distribución (18) con una longitud máxima de 50mm, preferentemente de 30mm.

12. Dispositivo de acuerdo con una de las reivindicaciones 9 a 11, caracterizado porque el flujo de producto de llenado se puede distribuir en el dosificador (8) , al menos, en dos flujos parciales que se pueden conducir directamente o a través de conductos de distribución separados hacia lugares de llenado separados (9) , en donde los flujos parciales se pueden lograr de manera desfasada uno después de otro.

13. Dispositivo de acuerdo con la reivindicación 12, caracterizado porque para la alimentación de ambos flujos parciales, en el dosificador (8) se pueden descubrir una después de otra las secciones transversales de orificios (18) para cada flujo parcial, en correspondencia con curvas superpuestas en forma sinusoidal, y dichas secciones se pueden cerrar nuevamente.

14. Dispositivo de acuerdo con una de las reivindicaciones 9 a 13, caracterizado porque el dosificador (8) presenta, al menos, un eje dosificador hueco (21) que se encuentra alojado de manera que pueda rotar en la cuña de llenado (6) , y que presenta orificios de salida (22) que en, al menos, una posición angular de rotación corresponde a un orificio o bien, a un conducto en la cuña de llenado (6) .

15. Dispositivo de acuerdo con la reivindicación 14, caracterizado porque el eje dosificador hueco (21) se encuentra alojado de manera paralela a los ejes de rotación (23) de los rodillos de moldeado, y porque cada orificio de salida (22) se puede conectar ya sea con un conducto que conduce hacia las superficies de la cuña (24, 24’) , o con un conducto que conduce hacia el extremo (25) de la cuña de llenado (6) .

16. Dispositivo de acuerdo con una de las reivindicaciones 9 a 13, caracterizado porque el dosificador (8) presenta, al menos, una corredera de dosificación (26, 26’) que se encuentra alojada en la cuña de llenado (6) de manera que se pueda desplazar de manera lineal, y con la cual se pueden abrir o bien, cerrar de forma cíclica los conductos de alimentación para el producto de llenado.

17. Dispositivo de acuerdo con la reivindicación 16, caracterizado porque la corredera de dosificación se encuentra alojada perpendicular a un plano que se extiende a través de ambos ejes de rotación de los rodillos de moldeado.

18. Dispositivo de acuerdo con la reivindicación 16 ó 17, caracterizado porque la corredera de dosificación se conforma como un tubo dosificador a través del cual se puede suministrar el producto de llenado.

19. Dispositivo de acuerdo con una de las reivindicaciones 9 a 13, caracterizado porque el dosificador (8) presenta, al menos, una aguja de válvula (28) que actúa junto con un asiento de válvula (29) en la cuña de llenado.

Patentes similares o relacionadas:

Procedimiento de preparación de cápsula dura de hipromelosa por el uso de termogelificación, del 22 de Julio de 2020, de Suheung Co., Ltd: Un procedimiento de preparación de una cápsula dura de hipromelosa usando termogelificación con estabilidad durante almacenamiento, resistencia de película, distribución […]

DISPOSITIVO PARA LA MANIPULACIÓN DE MEDICAMENTOS PELIGROSOS, del 14 de Mayo de 2020, de HOSPIFAR, SL: Dispositivo para la manipulación de medicamentos peligrosos que comprende un chasis metálico que presenta sendos orificios (1a) conectados con una oquedad central habilitada […]

Cápsula blanda a base de almidón, así como procedimiento y dispositivo para la fabricación de la misma, del 19 de Febrero de 2020, de INNOGEL AG: Cápsula blanda a base de almidón, que comprende a) > 40% en peso de la cápsula blanda seca, después de retirar el plastificante, de almidón, b) 15 - 70% en peso […]

Inhalador y cápsula para un inhalador, del 1 de Enero de 2020, de BOEHRINGER INGELHEIM INTERNATIONAL GMBH: Sistema compuesto por un inhalador y una cápsula , que contiene una preparación farmacéutica, preferentemente en forma de polvo, en el que […]

Dispersiones acuosas de acetato acetato succinato de hidroxipropilmetilcelulosa (HPMCAS), del 29 de Octubre de 2019, de Capsugel Belgium NV: Una composición acuosa para confeccionar envolturas de cápsulas duras entéricas, que comprende polímero de acetato succinato de hidroxipropil metilcelulosa […]

Máquina rellenadora de cápsulas, del 23 de Octubre de 2019, de ROBERT BOSCH GMBH: Maquina rellenadora de cápsulas para el relleno de una cápsula que comprende una parte superior de cápsula y una parte inferior de cápsula , que comprende […]

Cápsulas de liberación prolongada, del 9 de Octubre de 2019, de Boehringer Ingelheim Animal Health USA Inc: Una cápsula de liberación prolongada que comprende un cuerpo tubular hueco sellado en un primer extremo, un pistón móvil dentro […]

Dispositivo de blindaje, del 28 de Agosto de 2019, de GE HEALTHCARE LIMITED: Un sistema que comprende:

(i) un portacápsulas que tiene un extremo inferior (2a) y un extremo superior (2b), en el que dicho portacápsulas […]

Dispositivo de blindaje, del 28 de Agosto de 2019, de GE HEALTHCARE LIMITED: Un sistema que comprende:

(i) un portacápsulas que tiene un extremo inferior (2a) y un extremo superior (2b), en el que dicho portacápsulas […]