Método para la fabricación de un sistema de capas reflectantes para espejos traseros.

Método para la fabricación de un sistema de capas reflectantes para espejos traseros.

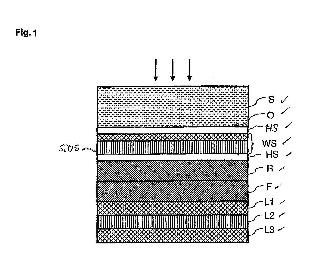

La invención describe un método para la fabricación de un sistema de capas reflectantes sobre un sustrato S con al menos una capa dieléctrica transparente y al menos con una capa metálica reflectante. Según el método, la capa dieléctrica, transparente se deposita sobre un sustrato S como capa que contiene óxido de silicio SiOS utilizando un método PVD adecuado, el sustrato S revestido se expulsa posteriormente del vacío y al menos una capa reflectante metálica R se deposita por un método químico en húmedo.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201230547.

Solicitante: VON ARDENNE ANLAGENTECHNIK GMBH.

Nacionalidad solicitante: Alemania.

Dirección: Plattleite 19/29 01324 Dresden ALEMANIA.

Inventor/es: KOECKERT,Christoph, BERENDT,Markus.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C23C14/10 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 14/00 Revestimiento por evaporación en vacío, pulverización catódica o implantación de iones del material que constituye el revestimiento. › Vidrio o sílice.

- C23C14/58 C23C 14/00 […] › Tratamiento posterior.

- C23C28/00 C23C […] › Revestimiento para obtener al menos dos capas superpuestas, bien por procesos no previstos en uno solo de los grupos principales C23C 2/00 - C23C 26/00, bien por combinaciones de procesos previstos en las subclases C23C y C25D.

- F24J2/10

- G02B1/10 FISICA. › G02 OPTICA. › G02B ELEMENTOS, SISTEMAS O APARATOS OPTICOS (G02F tiene prioridad; elementos ópticos especialmente adaptados para ser utilizados en los dispositivos o sistemas de iluminación F21V 1/00 - F21V 13/00; instrumentos de medida, ver la subclase correspondiente de G01, p. ej. telémetros ópticos G01C; ensayos de los elementos, sistemas o aparatos ópticos G01M 11/00; gafas G02C; aparatos o disposiciones para tomar fotografías, para proyectarlas o para verlas G03B; lentes acústicas G10K 11/30; "óptica" electrónica e iónica H01J; "óptica" de rayos X H01J, H05G 1/00; elementos ópticos combinados estructuralmente con tubos de descarga eléctrica H01J 5/16, H01J 29/89, H01J 37/22; "óptica" de microondas H01Q; combinación de elementos ópticos con receptores de televisión H04N 5/72; sistemas o disposiciones ópticas en los sistemas de televisión en colores H04N 9/00; disposiciones para la calefacción especialmente adaptadas a superficies transparentes o reflectoras H05B 3/84). › G02B 1/00 Elementos ópticos caracterizados por la sustancia de la que están hechos (composiciones de vidrios ópticos C03C 3/00 ); Revestimientos ópticos para elementos ópticos. › Revestimientos ópticos obtenidos por aplicación a elementos ópticos o por tratamiento de la superficie de éstos (G02B 1/08 tiene prioridad).

- G02B5/08 G02B […] › G02B 5/00 Elementos ópticos distintos de las lentes (guías de luz G02B 6/00; elementos ópticos lógicos G02F 3/00). › Espejos.

Fragmento de la descripción:

Método para la fabricación de un sistema de capas reflectantes para espejos traseros La invención se refiere, en general, a un método para la fabricación de un sistema de capas reflectantes para espejos traseros, que se deposita sobre un sustrato, y que comprende al menos una capa reflectante así como al menos una capa que contiene óxido de silicio. La invención se refiere, en particular, a un método para la fabricación de dicho sistema de capas para aplicaciones solares.

Antecedentes de la invención Los sistemas de capas reflectantes se han utilizado desde siempre en muchos sectores de nuestra vida, pero hoy en día han adquirido una importancia cada vez mayor, por ejemplo para espejos que ayudan a resolver la cuestión de la energía. Mientras que los espejos para aplicaciones interiores corrientes 'sólo' necesitan reflejar los componentes visibles del espectro de luz, éstos deben reflejar de la mejor manera todo el espectro de la luz solar para nuevas aplicaciones solares, longitudes de onda dentro de un intervalo de aproximadamente 300 a aproximadamente 2500 nm.

Un sistema de capas reflectantes comprende una capa reflectante o varias capas reflectantes que combinadas contribuyen a la alta reflexión deseada. Para aplicaciones solares, esto es en su mayor parte una combinación de una capa de plata y una de cobre, en que la capa de plata está orientada hacia la luz incidente y la capa de cobre actúa como una capa protectora de la plata, pero en el caso de los espesores de capa de plata habitualmente utilizados, no contribuyen a la reflexión. Dependiendo de la aplicación, pueden considerarse otros materiales altamente reflectantes tales como, p. ej., aluminio, oro, plata, cromo, platino o molibdeno.

En el caso de los espejos se puede diferenciar básicamente entre espejos en la cara frontal y espejos en la cara trasera, dependiendo de qué cara del sustrato, referida a la dirección de incidencia de la luz, provoque la reflexión principal. En el caso de los espejos en la cara trasera se trata, por lo tanto, de espejos en los que el revestimiento reflectante se encuentra sobre la cara trasera del sustrato alejada de la luz incidente.

La calidad de un sistema de capas reflectantes, en particular en lo que respecta a aplicaciones solares, viene determinada, entre otros, por el valor de su Reflectancia Solar Total (RST) , es decir, su capacidad para reflejar la radiación solar. Este valor viene determinado principalmente por la capacidad de reflexión de su revestimiento, además de las pérdidas de absorción a través del sustrato propiamente dicho. Para conseguir la mayor reflexión posible, se utiliza ventajosamente plata como capa reflectante y un sustrato especialmente bajo en absorción y muy transparente, por ejemplo, denominado vidrio blanco o vidrio solar. En la cara trasera, la capa de plata es rematada entonces con una capa de cobre, que al mismo tiempo sirve también como una capa de interfase para un posible recubrimiento de barniz.

El proceso de fabricación de tales sistemas de capas reflectantes sobre espejos traseros puede describirse habitualmente de la manera siguiente. Después de un adecuado tratamiento previo necesario, que puede comprender el corte en la forma requerida, la molienda, es decir, el amolado de los bordes del sustrato, su curvado y/o templado de los sustratos planos o ya curvados y otras etapas, se pulen y se vuelven a lavar si es necesario. Todavía húmedos, se activan a continuación mediante una solución de dicloruro de estaño que actúa de forma adherente. Posteriormente, la placa pasa por estaciones de recubrimiento, en donde se recubre con plata por via química en húmedo, e inmediatamente después, se recubre con cobre.

Directamente a continuación puede unirse al recubrimiento un barniz o bien diferentes barnices de un sistema de barniz de varias capas. Posteriormente, todo el recubrimiento se seca a continuación a una temperatura de 150°C-200°C. Mediante la fabricación y el secado de la capa de barniz, la estructura morfológica del sistema de capas reflectantes queda congelada en cierta medida.

Dependiendo de las características de absorción del sustrato y de su espesor, espejos con un RST de 93%-94% y un espesor de vidrio solar de 4 mm pueden fabricarse utilizando el método descrito. Este valor es inferior a los valores que pueden obtenerse, que podrían determinarse por cálculos de simulación utilizando datos ópticos tabulados para la plata.

Para la mejora y el ajuste específico de las propiedades ópticas, un sistema de capas reflectantes con frecuencia puede comprender una, la mayoría de las veces varias capas que aumenten la reflexión de un material dieléctrico, de baja absorción. Así, los expertos conocen sistemas de capas alternas de dos y más capas sobre sustratos de vidrio que comprenden al menos una secuencia de capas con una capa dieléctrica con una alto índice de refracción, orientada hacia la luz incidente y una capa dieléctrica transparente con un bajo índice de refracción. Debido a esta función, el sistema de capas alternas está colocado sobre la cara orientada hacia la luz incidente del sistema de capas reflectantes. Por alto índice de refracción en lo que respecta a las aplicaciones solares se entiende un material con un índice de refracción superior a 2, 0 y por bajo índice de refracción se entiende un índice de refracción inferior a 1, 8, preferiblemente inferior a 1, 65.

Breve compendio de la invención Un objeto de la invención es presentar un método para la fabricación de un sistema de capas reflectantes mediante el cual pueda conseguirse de manera rentable una mayor reflexión.

Se describe un método que hace uso de los métodos químicos en húmedo conocidos y probados para la deposición de la capa reflectante o de las capas reflectantes con muy buenas características reflectantes, y que combina estas capas con al menos una capa dieléctrica, transparente y que contiene óxido de silicio. Esta última en particular se prefiere como un componente del sistema de capas reflectantes debido a su resistencia química y mecánica. Además, pueden ajustarse muy fácilmente sus propiedades ópticas mediante el procedimiento de deposición y/o sus proporciones de gas reactivo si la deposición tiene lugar utilizando PVD, preferentemente por deposición electrónica, para que el sustrato o una pila de capas ya depositadas sobre el sustrato de varias capas transparentes se cubra mediante la utilización de una capa con contenido en óxido de silicio para esta capa dieléctrica transparente por un material, que tiene las características ópticas, químicas y mecánicas preferidas equiparables a las características del sustrato de vidrio.

Además, la utilización de una capa con contenido en óxido de silicio como capa de base demuestra ser ventajosa, ya que representa una capa de cobertura, que puede servir temporalmente como producto preliminar recubierto mediante PVD y que posibilite una expulsión antes del recubrimiento ulterior.

Con ello se habilita un producto preliminar, que es utilizable de forma muy flexible en relación con el tratamiento posterior, por lo que las etapas siguientes están desconectadas en gran medida de las anteriores. El recubrimiento del sustrato revestido o sin revestir con una capa con contenido en óxido de silicio permite, en particular, la subsiguiente deposición química en húmedo que tiene lugar bajo presión normal de capas o sistemas estratificados reflectantes estructurados de manera diferente, como es conocido por el recubrimiento directo de sustratos. En particular, se constató que una capa reflectante que contiene plata depositada químicamente en húmedo posteriormente, tiene una buena adherencia en contraste con capas de plata depositadas utilizando PVD.

Una comparación de los valores de la RST de un sistema de capas reflectantes fabricado utilizando el método según la invención de un sistema simplemente depositado químicamente en húmedo ha demostrado mejores resultados para el sistema de capas, que para que su deposición combine PVD y métodos de deposición química en húmedo según la reivindicación 1. Se obtuvieron valores de RST dentro del intervalo de hasta un 95%.

El método según la invención permite que tanto la primera como la segunda partes del método, realizadas en vacío, en gran medida puedan variarse y optimizarse por separado. La variación en este caso se refiere, en particular, a la cantidad y secuencia de las capas individuales o pretratamientos opcionales, por ejemplo los materiales utilizados, la adición de capas que favorecen la adhesividad en varios puntos necesarios o beneficiosos, o una secuencia preferida de las capas dieléctricas, transparentes. La optimización se refiere, en particular, a los parámetros...

Reivindicaciones:

1. Método para la fabricación de un sistema de capas reflectantes para un espejo trasero sobre un sustrato (S) con al menos una capa dieléctrica, transparente, y al menos una capa metálica reflectante, caracterizado porque la capa dieléctrica, transparente como capa que contiene óxido de silicio (SiOS) se deposita sobre un sustrato (S) por medio de un método adecuado de deposición física con vapor (PVD) , el sustrato (S) revestido se expulsa seguidamente del vacío y se deposita al menos una capa reflectante (R) metálica utilizando un método químico en húmedo.

2. Método para la fabricación de un sistema de capas reflectantes según la reivindicación 1, caracterizado porque la superficie libre de la capa que contiene óxido de silicio (SiOS) después de la expulsión del sustrato (S) y antes de la deposición de una capa reflectante (R) se activa químicamente.

3. Método para la fabricación de un sistema de capas reflectantes según la reivindicación 1, caracterizado porque la capa que contiene óxido de silicio (SiOS) antes de la expulsión del sustrato (s) se recubre con una capa adhesiva (HS) con un espesor inferior a 5 nm utilizando un método PVD.

4. Método para la fabricación de un sistema de capas reflectantes según una de las reivindicaciones precedentes, caracterizado porque se pretrata el sustrato (S) sobre la superficie a revestir utilizando tratamiento con plasma y/o templado al vacío.

5. Método para la fabricación de un sistema de capas reflectantes según una de las reivindicaciones precedentes, caracterizado porque el sustrato (S) sobre la superficie a revestir utilizando deposición de una capa adhesiva (HS) con un espesor dentro de un intervalo inferior a 5 nm.

6. Método para la fabricación de un sistema de capas reflectantes según una de las reivindicaciones precedentes, caracterizado porque sobre el sustrato (S) se deposita un sistema de capas alternas CNS) utilizando un método de PVD, que comprende al menos una secuencia de capas con una capa dieléctrica que tiene un alto índice de refracción y una capa dieléctrica que tiene un bajo índice de refracción, en el que la capa que contiene óxido de silicio (SiOS) presenta el índice de refracción más bajo y el sistema de capas alternas CNS) remata en la cara alejada del sustrato (S) .

7. Método para la fabricación de un sistema de capas reflectantes según una de las reivindicaciones precedentes, caracterizado porque después de la capa reflectante (R) se deposita una capa metálica, reflectante funcional (F) de manera química en húmedo.

Patentes similares o relacionadas:

LENTE OFTÁLMICA PARA CONVERSIÓN ESPECTRAL DE LA LUZ Y MÉTODO PARA FABRICARLA, del 26 de Marzo de 2020, de FUNDACIÓN IDONIAL: Lente oftálmica para conversión espectral de la luz y método para fabricarla. La lente para conversión espectral de la luz que incluye una lámina de vidrio […]

LENTE OFTÁLMICA PARA CONVERSIÓN ESPECTRAL DE LA LUZ Y MÉTODO PARA FABRICARLA, del 19 de Marzo de 2020, de Instituto Oftalmológico Fernández Vega: Lente oftálmica para conversión espectral de la luz y método para fabricarla. La lente para conversión espectral de la luz que incluye una […]

Dispositivo electrónico que incluye un módulo de sensores ópticos y procedimiento de fabricación del mismo, del 12 de Febrero de 2020, de SAMSUNG ELECTRONICS CO., LTD.: Un dispositivo electrónico que comprende: un módulo de sensores ópticos que incluye un primer sensor óptico y un segundo sensor óptico; […]

Composición para imprimación para artículos ópticos, y artículo óptico, del 22 de Enero de 2020, de TOKUYAMA CORPORATION: Composición para imprimación para un artículo óptico que comprende: (A) una dispersión acuosa de una resina de uretano que tiene una estructura reticulada en una molécula […]

Lentes antirreflectantes y métodos para fabricarlas, del 15 de Enero de 2020, de Qspex Technologies, INC: Un molde con una superficie óptica que tiene un revestimiento antirreflectante transferible a una superficie óptica de una lente, que comprende: (a) una capa […]

Dispositivos polarizantes y métodos de fabricación de los mismos, del 8 de Enero de 2020, de TRANSITIONS OPTICAL, INC.: Un elemento oftálmico que comprende un revestimiento al menos parcial que comprende un medio de alineación al menos parcialmente ordenado sobre al […]

COMPOSICIÓN FOTOCROMÁTICA CURABLE, del 11 de Diciembre de 2019, de TOKUYAMA CORPORATION: Una composición curable fotocromática que comprende: como componente polimerizable radicalariamente (A), un componente de silsesquioxano (A1) […]

Revestimiento de superficies extremas de una guía de ondas, del 10 de Julio de 2019, de Rosenberger-OSI GmbH & Co. OHG: Guía de ondas ópticas , especialmente fibra óptica, con una superficie frontal que presenta un recubrimiento , en donde el recubrimiento […]