Método para consolidar losas de material de piedra.

Método para consolidar losas (11) de material de piedra mediante impregnación de la losa con resina fluida endurecible,

que comprende las etapas de:

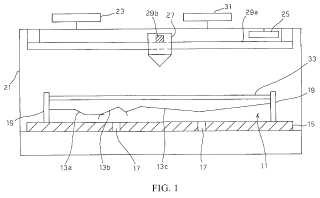

- proporcionar una bandeja de soporte (15);

- colocar una losa (11) de material de piedra que va a consolidarse sobre dicha bandeja de soporte (15);

- asociar con la losa (11), una barrera de contención periférica (19; 19') impermeable a la resina fluida y que se adhiere a la losa sustancialmente sin interrupciones, estando dispuesta dicha barrera de contención para contener la resina que se verterá sobre la losa desde arriba durante una etapa de vertido posterior, impidiendo así que la resina fluida fluya al exterior de dicha barrera periférica;

- verter la resina desde arriba sobre la cara expuesta de la losa (11), en el interior del perímetro definido por dicha barrera (19; 19'), hasta que la cara expuesta correspondiente de la losa está completamente cubierta;

- provocar el endurecimiento de la resina;

caracterizado porque la barrera de contención periférica (19; 19') está formada a lo largo de todo el perímetro de la losa (11) por medio de un material endurecible que se deposita en estado fluido sobre la superficie superior de la losa, de modo que se evita la presencia de pasos para la resina entre dicho material y la superficie superior de la losa.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10156432.

Solicitante: Antolini Luigi & C. S.p.A.

Nacionalidad solicitante: Italia.

Dirección: Via Napoleone, 6 Frazione Ponton 37015 Sant' Ambrogio di Valpolicella ITALIA.

Inventor/es: LUNARDI, MAURO, ANTOLINI,ALBERTO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B28B11/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B28 TRABAJO DEL CEMENTO, DE LA ARCILLA O LA PIEDRA. › B28B CONFORMACION DE LA ARCILLA O DE OTRAS COMPOSICIONES CERAMICAS; CONFORMACIÓN DE ESCORIAS; CONFORMACIÓN DE MEZCLAS QUE CONTENGAN SUSTANCIAS ANALOGAS AL CEMENTO, p. ej. YESO (moldeo en fundición B22C; trabajo de la piedra o de materiales similares B28D; conformación de sustancias en estado plástico en general B29C; fabricación de productos estratificados no compuestos enteramente de estas sustancias B32B; conformación in situ , ver las clases correspondientes de la sección E). › B28B 11/00 Aparatos o procedimientos para el tratamiento o el trabajo de los objetos conformados (especialmente adaptados a los objetos tubulares B28B 21/92; decoración o tratamiento de superficies en general B05, B44; compactado de hormigón in situ en la construcción E04G 21/06; secado F26). › para el revestimiento (vidriado, cubrimiento terroso C04B).

- C04B41/00 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › Postratamiento de morteros, hormigón, piedra artificial; Tratamiento de la piedra natural (vidriados distintos a los vidirados en frio C03C 8/00).

- C04B41/48 C04B […] › C04B 41/00 Postratamiento de morteros, hormigón, piedra artificial; Tratamiento de la piedra natural (vidriados distintos a los vidirados en frio C03C 8/00). › Compuestos macromoleculares.

PDF original: ES-2442952_T3.pdf

Fragmento de la descripción:

Método para consolidar losas de material de piedra

Campo técnico

La presente invención se refiere a un método para consolidar losas de material de piedra.

Más particularmente la invención se refiere a un método para consolidar losas de material de piedra, por ejemplo mármol, roca o granito, mediante impregnación de la losa con resina endurecible.

Las losas de material de piedra generalmente consisten en un cuerpo paralelepípedo con una superficie de algunos metros cuadrados. Las losas de tal tipo pueden tener lados de 1, 0 a 4, 0 m de largo y tener un grosor de 0, 5 a 10 cm. Un tamaño convencional para las losas de material de piedra actualmente disponibles comercialmente es una longitud de 3, 5 m, una anchura de 1, 4 m y un grosor de algunos centímetros, por ejemplo de 1, 0 a 3, 0 cm. Las losas de material de piedra generalmente se obtienen cortando bloques de piedra de algunos metros cúbicos según planos paralelos.

Técnica anterior

En el campo de trabajo de la piedra, se conoce trabajar sobre bloques de material para obtener losas con un grosor reducido, a partir de las que después pueden obtenerse los productos finales, por ejemplo losas para recubrir edificios.

También se conoce que tanto los bloques como las losas habitualmente tienen grietas debido a la irregularidad del material. Las grietas en el material de piedra son un inconveniente tanto desde el punto de vista estético como estructural, y por tanto pueden obligar a rechazar el material, con una consiguiente incidencia considerable sobre los costes.

Por tanto, en el pasado se han realizado intentos para resolver ese problema uniendo el material de piedra por medio de resinas sintéticas introducidas en las grietas.

El documento EP 0 962 430 da a conocer un método para consolidar bloques de piedra a través de impregnación con resina sintética a vacío. Con el fin de obtener la impregnación, el bloque inicialmente se recubre lateralmente con láminas de material impermeable dotado de separadores. El recubrimiento lateral también se extiende hacia arriba más allá de la altura del bloque, definiendo así sobre la superficie superior del bloque un recipiente para contener la resina fluida. Después se introduce el bloque en un autoclave y posteriormente se vierte la resina sobre el bloque para hacer que penetre en las grietas que van a cerrarse. Entonces la resina se endurece y el bloque consolidado de esta manera se reduce a losas, por ejemplo mediante aserradura.

Otro método para consolidar bloques de piedra mediante impregnación con resina se da a conocer en el documento EP 1 170 271. También en este caso, el bloque se encierra primero dentro de una barrera de contención lateral que comprende una red de separación, y entonces se impregna a vacío con resina endurecible. Entonces el bloque consolidado de esta manera puede reducirse a losas mediante aserradura.

Los métodos anteriores son adecuados para unir bloques de piedra con un volumen de algunos metros cúbicos. Debido al tamaño de bloque considerable y al hecho de que no todas las grietas que van a cerrarse comunican con la superficie superior del bloque, es necesario que la resina se haga penetrar también desde los lados. Para este fin, los métodos conocidos siempre prevén medidas para separar la barrera de contención lateral de la superficie lateral del bloque, de modo que se define una especie de espacio hueco para el paso de la resina a través de los flancos del bloque. Por tanto, los separadores destinados a este objetivo se integran en el material de recubrimiento que forma la propia barrera, o se coloca una capa de material permeable entre el material de recubrimiento y la superficie lateral del bloque.

Sin embargo, incluso aunque los métodos conocidos den resultados satisfactorios, se siente la necesidad de consolidar también las losas de material de piedra en el campo. Está necesidad resulta particularmente evidente en caso de que el material no haya sufrido ninguna consolidación o en caso de que no haya podido lograrse una impregnación óptima del material, por ejemplo debido a una cantidad considerable de grietas o porque no se ha llevado a cabo adecuadamente la impregnación.

Los métodos más comúnmente usados para consolidar losas de material de piedra pueden dividirse sustancialmente en dos grupos.

En el primer grupo, la resina endurecible se distribuye manual o automáticamente sobre la losa fracturada a lo largo de líneas de aplicación de resina adecuadas. Entonces, la losa se introduce en una cámara de vacío en la que se crea vacío con el fin de provocar la penetración forzada de la resina en las grietas. Este proceso tiene la gran limitación de que la resina se aplica antes de la aplicación del vacío, de modo que el vacío aplicado posteriormente tiene un efecto limitado. Además, la cantidad de resina que puede depositarse sobre la losa antes de introducirla en la cámara de vacío está necesariamente muy limitada, dado que la losa es sustancialmente plana y la resina en exceso dejaría el plano de losa sin usarse.

En el segundo grupo, la resina se distribuye sobre la losa mientras que esta última está a vacío y se ha dispuesto en paquetes de losas mantenidas verticalmente. Según esta técnica, la resina se introduce de modo que se impregna todo el paquete de losas, que se ubica en la cámara de vacío o dentro de un envoltorio en el que se realiza vacío, y por tanto la técnica tiene el inconveniente de que requiere la formación del paquete de losas, que es una operación larga y cara durante la que existe el riesgo de ruptura de las losas.

Otro ejemplo de método de consolidación, que opera todavía mediante inmersión, se da a conocer en el documento IT 1225588, que enseña a consolidar una losa de material de piedra mediante inmersión en una resina de baja viscosidad a vacío. La resina se endurece posteriormente calentándola en un horno. Además, una cara de la losa posiblemente puede recubrirse con antelación con el fin de hacerla impermeable a la resina, en particular si existen fracturas o grietas pasantes.

Sin embargo, el método es difícil de llevar a la práctica debido a la dificultad de endurecer la resina en la que se ha sumergido la losa, sin que la resina se adhiera al soporte requerido con el fin de soportar la losa.

También se aplica una técnica similar a los bloques de piedra de los que se obtienen posteriormente las losas mediante aserradura.

En el documento WO 2007/052319 se da a conocer un ejemplo del método anterior, aplicado a los bloques de material de piedra pero posiblemente también a paquetes de losas dispuestas una al lado de otra, que además enseña a utilizar un envoltorio flexible, en el que se realiza vacío y en el que se introduce posteriormente la resina con el fin de obtener la impregnación.

El documento ES2242496 da a conocer un método para consolidar losas de material de piedra según el preámbulo de la reivindicación 1.

Es un primer objeto de la invención proporcionar un método para consolidar losas de material de piedra, que no tenga los inconvenientes de la técnica anterior y que pueda aplicarse industrialmente con costes limitados.

Es otro objeto de la invención proporcionar un método del tipo anterior que pueda aplicarse ventajosamente al tratamiento individual de losas individuales.

Es un objeto adicional, pero no el último, de la invención proporcionar un método del tipo anterior que pueda usarse para consolidar losas de cualquier grosor y/o que tengan superficies rugosas.

Descripción de la invención Los objetos anteriores y otros se consiguen mediante el método tal como se reivindica en las reivindicaciones adjuntas.

Según la invención, la barrera de contención asociada con la losa tiene ventajosamente una función doble: por un lado, define un recipiente para contener la resina y para impedir que la resina se escurra lateralmente mientras se vierte sobre la superficie de losa horizontal; por otro lado, permite que se forme una capa de resina sobre la superficie de losa horizontal con un grosor suficiente para garantizar que toda la superficie expuesta de la losa se cubra con resina, incluso cuando la superficie es muy rugosa, permitiendo que la fuerza ejercida por la presión externa produzca el efecto conocido como “efecto pistón”.

Gracias a la barrera periférica impermeable que se adhiere a la losa sustancialmente sin interrupciones y a la secuencia de etapas del método según la invención, el consumo de resina en exceso, es decir, la resina que no penetra en las fracturas o grietas, se reduce a un mínimo, con un ahorro económico considerable con respecto a la técnica anterior.

Ventajosamente, según una... [Seguir leyendo]

Reivindicaciones:

1. Método para consolidar losas (11) de material de piedra mediante impregnación de la losa con resina fluida endurecible, que comprende las etapas de:

-proporcionar una bandeja de soporte (15) ;

- colocar una losa (11) de material de piedra que va a consolidarse sobre dicha bandeja de soporte (15) ;

- asociar con la losa (11) , una barrera de contención periférica (19; 19’) impermeable a la resina fluida y que se adhiere a la losa sustancialmente sin interrupciones, estando dispuesta dicha barrera de contención para contener la resina que se verterá sobre la losa desde arriba durante una etapa de vertido posterior, impidiendo así que la resina fluida fluya al exterior de dicha barrera periférica;

- verter la resina desde arriba sobre la cara expuesta de la losa (11) , en el interior del perímetro definido por dicha barrera (19; 19’) , hasta que la cara expuesta correspondiente de la losa está completamente cubierta;

- provocar el endurecimiento de la resina;

caracterizado porque la barrera de contención periférica (19; 19’) está formada a lo largo de todo el perímetro de la losa (11) por medio de un material endurecible que se deposita en estado fluido sobre la superficie superior de la losa, de modo que se evita la presencia de pasos para la resina entre dicho material y la superficie superior de la losa.

2. Método según la reivindicación 1, en el que dicho material es un pegamento de alto punto de fusión, una imprimación bituminosa o similar.

3. Método según la reivindicación 1, en el que dicha bandeja (15) comprende orificios (17) para proporcionar una circulación de aire adecuada.

4. Método según la reivindicación 1, en el que dicha bandeja está hecha de o cubierta con un material antiadherente a la resina, al menos en la cara sobre la que yace la losa (11) .

5. Método según la reivindicación 1, que comprende una etapa de lavado en la que la losa (11) se lava a alta presión, y una etapa de tratamiento térmico en la que la losa (11) se trata térmicamente, es decir, se seca para retirar la humedad residual lo más posible.

6. Método según cualquiera de las reivindicaciones anteriores, en el que dicha etapa de vertido de resina se lleva a cabo a vacío.

7. Método según cualquiera de las reivindicaciones anteriores, que comprende:

- una primera etapa de producir condiciones de vacío dentro de una cámara de vacío (21) que contiene la losa (11) ;

- una primera etapa de verter la resina a vacío sobre la losa (11) de modo que cubra toda la superficie expuesta horizontal de la losa (11) ;

- una etapa de restaurar las condiciones de presión atmosférica dentro de la cámara de vacío;

- una segunda etapa de producir condiciones de vacío en un grado de vacío menor que el de la etapa de vacío anterior dentro de la cámara de vacío;

- una segunda etapa de verter la resina a vacío en la que la resina se vierte adicionalmente sobre la losa, de modo que se obtiene un recubrimiento completo de la superficie expuesta de la losa (11) ;

- una etapa de restaurar las condiciones de presión atmosférica dentro de la cámara de vacío (21) ;

- una etapa de extracción de la losa (11) de la cámara de vacío (21) ;

- una etapa de endurecimiento de la resina.

8. Método según la reivindicación 7, en el que a continuación de la segunda etapa de vertido dicho método comprende además:

- una etapa de aumentar la presión dentro de la cámara (21) por encima de la presión atmosférica;

- una etapa de restaurar las condiciones de presión atmosférica dentro de la cámara (21) .

Patentes similares o relacionadas:

Planta y método para aplicar un material de refuerzo provisto de una pluralidad de filamentos, preferentemente una tela de refuerzo hecha de fibra de vidrio, a un producto cerámico, del 27 de Mayo de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Una planta para aplicar un material de refuerzo, que está provisto de una pluralidad de filamentos, en particular una tela de refuerzo, en al menos una superficie […]

Método y planta para fabricar productos cerámicos, del 13 de Mayo de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Un método para fabricar productos cerámicos (C) que comprende: un paso de alimentación para alimentar una mezcla de al menos dos polvos cerámicos […]

CILINDRO PARA APLICAR ENGOBE EN PIEZAS CERÁMICAS, del 23 de Marzo de 2020, de PERSONAS Y TECNOLOGIA, S.L.: Cilindro para aplicar engobe en piezas cerámicas. Comprende al menos un módulo individual (1a) que incluye un cuerpo anular de forma circular, un núcleo y un cuerpo […]

Línea de decoración para productos cerámicos y proceso para la decoración de productos cerámicos, del 18 de Marzo de 2020, de PROJECTA ENGINEERING S.r.l: Línea de decoración, que comprende un transportador de los productos sobre el cual aplicar el esmalte; al menos una primera máquina de esmaltado […]

Máquina de impresión de decoración, del 13 de Noviembre de 2019, de PROJECTA ENGINEERING S.r.l: Máquina decoradora digital para la decoración de productos (P), que comprende un bastidor de soporte , al menos una transportadora que comprende una cinta transportadora […]

Dispositivo y procedimiento para dispensar material sólido suelto, del 18 de Septiembre de 2019, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Aparato de fabricación de productos cerámicos para depositar de manera controlada un material sólido suelto sobre unas superficies que se van a tratar , que comprende: […]

Elemento de construcción de mampostería provisto de panel intermedio fabricado de material termoaislante y absorbente de sonido, del 4 de Septiembre de 2019, de Vinci, Salvatore: Un elemento de construcción de mampostería que comprende al menos un primer bloque y un segundo bloque de hormigón, y un panel aislante […]

Procedimiento y dispositivo para proporcionar un producto de hormigón con un material de revestimiento, del 12 de Febrero de 2019, de Omnicon GmbH: Procedimiento para proporcionar una pluralidad de productos de hormigón con un material de revestimiento, en el que durante un proceso de fabricación de productos […]