Método de fabricación de una estructura a prueba de proyectiles y de balas, y estructura a prueba de proyectiles y de balas.

Método de fabricación de una estructura a prueba de proyectiles y a prueba de balas que comprende una capa(1) interna resistente y una envuelta (29) anti-rebote externa,

comprendiendo el método los pasos de:

- situar la capa (1) resistente dentro de un primer asiento (9) para moldeo para colada a presión, y mantenerla capa (1) resistente a una distancia predeterminada de al menos una pared del asiento, para crear unespacio intermedio correspondiente al menos a la cara de impacto del proyectil o bala (30),

- inyectar un primer material (15) termoplástico a temperatura T1 y presión P1 en dicho primer asiento (9),comprendiendo dicha primer material (15) una matriz polimérica cargada con al menos un aditivo resistente,para obtener el acoplamiento de la capa (1) resistente con una primera colada (15) de materialtermoplástico en un conjunto (16) intermedio,

- situar el conjunto (16) intermedio consistente en dicha capa (1) resistente y dicha primera colada (15)dentro de un segundo asiento (14) para moldeo de un molde para colada a presión, y mantener dichoconjunto (16) a una distancia predeterminada de las paredes del segundo asiento (14) para crear unespacio intermedio que rodee sustancialmente al conjunto (16) intermedio;

- inyectar un segundo material termoplástico a una temperatura T2 y presión P2 en dicho segundo asiento,comprendiendo dicho segundo material una matriz polimérica, para obtener el acoplamiento del conjunto(16) intermedio con una segunda colada de material termoplástico.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2009/007281.

Solicitante: B-MAX S.r.l.

Nacionalidad solicitante: Italia.

Dirección: Via Principe Amedeo 11 10123 Torino ITALIA.

Inventor/es: CIOFFI,COSIMO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F41H5/04 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F41 ARMAS. › F41H BLINDAJE; TORRETAS ACORAZADAS; VEHICULOS BLINDADOS O ARMADOS; MEDIOS DE ATAQUE O DE DEFENSA, p. ej. ENMASCARAMIENTO, EN GENERAL. › F41H 5/00 Blindaje; Placas de blindaje; Escudos (procesos de fabricación o tratamientos B21, C21). › compuestas de más de una capa.

PDF original: ES-2402872_T3.pdf

Fragmento de la descripción:

Método de fabricación de una estructura a prueba de proyectiles y de balas, y estructura a prueba de proyectiles y de balas

Campo técnico de la invención La presente invención se refiere a un método para la fabricación de estructuras a prueba de proyectiles y a prueba de balas para protección personal, como por ejemplo chalecos, y para placas de blindaje, como por ejemplo paneles de protección para vehículos de transporte, edificios y medios de combate.

En particular, el método se refiere a la fabricación de una estructura a prueba de proyectiles y a prueba de balas provista de una capa interna resistente y de una envuelta anti-rebote externa, por ejemplo de plásticos tales como polímeros, elastómeros y materiales en forma de espuma.

Antecedentes de la invención Esta estructura es conocida de la Solicitud de Patente FIA2005210 a nombre del presente inventor.

También es conocido el documento WO 2008111925, y éste explica una matriz resistente a los proyectiles que está encapsulada dentro de un elastómero. La matriz resistente a los proyectiles consta de una o más capas de material textil resistente a los proyectiles, una o más placas, y las una o más placas están acopladas con adhesivo entre las una o más capas de material textil resistente a los proyectiles para conformar la matriz resistente a los proyectiles.

Descripción detallada El objeto de la presente invención es conseguir una estructura a prueba de proyectiles y a prueba de balas que tenga características uniformes y un alto cociente resistencia a la perforación/peso, capaz de soportar un número repetido de disparos, incluso si dichos disparos están concentrados dentro de un área limitada de la estructura, sin que la estructura sea perforada y, en cualquier caso, sin provocar excesivos traumatismos al usuario como consecuencia de la deformación de la estructura en el lado opuesto al de llegada del proyectil o bala, y que normalmente está en contacto con el cuerpo del usuario (por ejemplo, en el caso de chalecos anti-balas) .

Un objeto adicional es conseguir una estructura a prueba de proyectiles y a prueba de balas que sea resistente de forma prolongada a agentes atmosféricos, cambios bruscos de temperatura y entornos agresivos.

Otro objeto adicional es ser capaz de fabricar estructuras con forma para fabricar paneles de protección con alta resistencia para el blindaje de vehículos y aeronaves.

Las características y ventajas de la presente invención se pondrán de manifiesto con mayor claridad a partir de la descripción indicativa y por lo tanto no limitativa de una realización preferente pero no exclusiva de la invención ilustrada en los dibujos adjuntos, en los cuales:

Las Figuras 1 y 1a-1b son, respectivamente, una vista en alzado, una vista en planta y una vista lateral desde la derecha de una placa que conforma la capa resistente de una estructura a prueba de proyectiles y a prueba de balas de acuerdo con la invención;

Las Figuras 2 y 2a-2b son, respectivamente, una vista en alzado, una vista en planta y una vista lateral desde la derecha de una placa que conforma la capa resistente de una estructura a prueba de proyectiles y a prueba de balas de acuerdo con una segunda realización de la invención;

Las Figuras 3a, 3b, 3c son, respectivamente, vistas en alzado de la semi-impresión delantera y de la semi-impresión trasera, y una vista en sección transversal de un primer molde para la fabricación de un conjunto intermedio de una estructura a prueba de proyectiles y a prueba de balas de acuerdo con la invención;

Las Figuras 4a, 4b, 4c son, respectivamente, vistas en alzado de la semi-impresión delantera y de la semi-impresión trasera, y una vista en sección transversal de un segundo molde para la fabricación de un conjunto intermedio de una estructura a prueba de proyectiles y a prueba de balas de acuerdo con la invención;

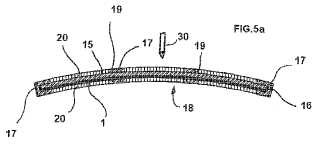

Las Figuras 5a-5b son, respectivamente, una vista en alzado y una vista en sección transversal de una estructura a prueba de proyectiles y a prueba de balas de acuerdo con la invención;

Las Figuras 6a-6b son, respectivamente, una vista en alzado y una vista en sección transversal de una estructura a prueba de proyectiles y a prueba de balas de acuerdo con una segunda realización de la invención;

La Figura 7 muestra de forma esquemática un visor para artificieros, de acuerdo con la invención;

La Figura 8 muestra un ejemplo de estructura, de acuerdo con la invención, en la forma de paneles para el blindaje de edificios;

Las Figuras 9 y 10 muestran un ejemplo de estructura de acuerdo con la invención en la forma de partes de un helicóptero y de un aeroplano, respectivamente;

Las Figuras 11 y 12 muestran respectivamente una realización adicional de la estructura de acuerdo con la invención es una vista en perspectiva y en una vista en sección transversal.

Posteriormente en este documento, haciendo referencia a los dibujos adjuntos, se describe una estructura a prueba de proyectiles y a prueba de balas que comprende una capa resistente interna y una envuelta 20 anti-rebote externa.

En la realización preferente, la capa resistente comprende una placa 1 hecha de acero, preferiblemente de acero tratado térmicamente moldeado para darle una forma que sea convexa hacia la cara de impacto del proyectil o bala 30 y que preferiblemente está rigidizada, al menos en la misma cara, por travesaños de anillos 21 de refuerzo.

El método incluye los pasos de situar la placa 1 dentro de un primer asiento 9 para moldeo definido por dos semiimpresiones 7 y 8 conformadas en las semi-secciones 6, 5 de un molde para colada, y mantener la placa a una distancia predeterminada, al menos de la pared de la semi-impresión 7 delantera, para crear un espacio intermedio entre la placa 1 y la impresión 7 correspondiente a la cara de impacto de los proyectiles o las balas.

Preferiblemente, la máquina para llevar a cabo el moldeo es del tipo con cierre basculante o de tijera y tiene un empuje de cierre indicativo que va desde 500 hasta 3000 toneladas, dependiendo de las dimensiones y resistencia del producto final.

Además, el molde que se usa es preferiblemente del tipo de doble impresión con dos semi-impresiones 7, 8.

Preferiblemente, la placa 1 es mantenida en su sitio por imanes 24, situados de manera que atraigan a la placa hasta que haga contacto con la semi-impresión 5 trasera, y posiblemente por punzones 23 situados en las esquinas de la impresión 7 delantera y capaces de empujar a la placa insertada contra la acción de muelles 31 consistentes, por ejemplo, en bloques de material elastomérico.

Preferiblemente, una de las dos semi-impresiones 7, 8 o las dos presentan un conjunto de cavidades 27 situadas tanto en los bordes como centralmente al menos en el lado trasero y que están conectadas mediante canales 29 también conformados en una de las impresiones 7, 8 o en las dos.

Una vez que se ha situado la placa 1 en el interior de la semi-impresión 8, se cierran las dos semi-impresiones solapándose la una con la otra y creando el asiento 9 para moldeo.

En este punto, comienza el paso de co-moldeo con la inyección en el interior de dicho primer asiento 9 a través de toberas 22 de un primer material 15 termoplástico que es introducido a presión para rellenar el espacio intermedio en el lado posterior de la placa, las cavidades 27 y los canales 29.

Ventajosamente, la placa 1 puede presentar bordes 2 elevados que permitan definir, con precisión, el espacio intermedio a rellenar con el material 15 termoplástico. Tras la finalización de la inyección, se obtiene un conjunto 16 intermedio compuesto por la placa 1, la capa de material 15 termoplástico situada en el lado frontal de la placa, y por salientes 17, 19 distribuidos sobre una o las dos caras del conjunto 16 y sobre los bordes del mismo, correspondientes a las cavidades 27, 29 de las impresiones.

De acuerdo con el método, el material termoplástico que se usa es un polímero termofusible cargado con un aditivo resistente a la perforación, por ejemplo fibras de vidrio, fibras metálicas u otras, y posiblemente talco.

Se observará que se pueden usar otros aditivos para mejorar la resistencia a la perforación.

Preferiblemente, la inyección se lleva a cabo dentro de un molde mediante colada bajo presión a una temperatura que oscila aproximadamente entre 240 y 280 ºC y a una presión P1 en la cámara de inyección de entre aproximadamente 45 y 70 bares.

Una vez que se obtiene el conjunto 16 intermedio, se pueden abrir las semi-impresiones y se puede insertar el conjunto 16 intermedio en el interior de un segundo asiento 14 para moldeo compuesto por dos... [Seguir leyendo]

Reivindicaciones:

1. Método de fabricación de una estructura a prueba de proyectiles y a prueba de balas que comprende una capa (1) interna resistente y una envuelta (29) anti-rebote externa, comprendiendo el método los pasos de:

- situar la capa (1) resistente dentro de un primer asiento (9) para moldeo para colada a presión, y mantener la capa (1) resistente a una distancia predeterminada de al menos una pared del asiento, para crear un espacio intermedio correspondiente al menos a la cara de impacto del proyectil o bala (30) ,

- inyectar un primer material (15) termoplástico a temperatura T1 y presión P1 en dicho primer asiento (9) , comprendiendo dicha primer material (15) una matriz polimérica cargada con al menos un aditivo resistente, para obtener el acoplamiento de la capa (1) resistente con una primera colada (15) de material termoplástico en un conjunto (16) intermedio,

- situar el conjunto (16) intermedio consistente en dicha capa (1) resistente y dicha primera colada (15) dentro de un segundo asiento (14) para moldeo de un molde para colada a presión, y mantener dicho conjunto (16) a una distancia predeterminada de las paredes del segundo asiento (14) para crear un espacio intermedio que rodee sustancialmente al conjunto (16) intermedio;

- inyectar un segundo material termoplástico a una temperatura T2 y presión P2 en dicho segundo asiento, comprendiendo dicho segundo material una matriz polimérica, para obtener el acoplamiento del conjunto

(16) intermedio con una segunda colada de material termoplástico.

2. Método de acuerdo con la reivindicación 1, en el cual dicha capa (1) resistente comprende una placa (1) de acero con forma cóncava con anillos (21) de refuerzo.

3. Método de acuerdo con la reivindicación 1 ó 2, en el cual dichos primer (15) y segundo material termoplástico comprenden una matriz polimérica para mejorar la adhesión de dichas coladas primera (15) y segunda.

4. Método de acuerdo con la reivindicación 1 ó 2, en el cual dicha temperatura T1 es de entre 240 y 280 ºC.

5. Método de acuerdo con cualquiera de las reivindicaciones anteriores, en el cual dicha temperatura T2 es menor que dicha temperatura T1.

6. Método de acuerdo con cualquiera de las reivindicaciones anteriores, en el cual dicha presión P1 es de entre 45 y 70 bares.

7. Método de acuerdo con cualquiera de las reivindicaciones anteriores, en el cual dicha presión P2 es menor que dicha presión P1.

8. Método de acuerdo con cualquiera de las reivindicaciones anteriores, en el cual el citado paso de mantener la capa (1) resistente a una distancia predeterminada de la pared del primer asiento (9) se lleva a cabo interponiendo elementos espaciadores.

9. Método de acuerdo con cualquiera de las reivindicaciones anteriores, en el cual el citado paso de mantener el conjunto (16) intermedio a una distancia predeterminada de la pared del segundo asiento (14) se lleva a cabo por medio de elementos espaciadores creados sobre el citado conjunto (16) intermedio durante la citada primera inyección.

10. Método de acuerdo con cualquiera de las reivindicaciones anteriores, en el cual al menos uno de los citados asientos (9, 14) para moldeo es una impresión de doble asiento.

11. Estructura a prueba de proyectiles y a prueba de balas fabricada de acuerdo con el método de cualquiera de las reivindicaciones 1 a 10, conformada para constituir una parte auto-portante, como por ejemplo una puerta o un techo

o un suelo de la carrocería de un vehículo de transporte o de un vehículo de combate.

12. Estructura a prueba de proyectiles y a prueba de balas fabricada de acuerdo con el método de cualquiera de las reivindicaciones 1 a 10, conformada para constituir un visor (28) que comprende una estructura de acuerdo con la invención y provista de rendijas (27) para permitir la visión del usuario pero no el paso de fragmentos en caso de explosión.

13. Estructura a prueba de proyectiles y a prueba de balas fabricada de acuerdo con el método de cualquiera de las reivindicaciones 1 a 10, conformada para constituir una carcasa de sujeción para armas de fuego o explosivos, por ejemplo una pistolera o una caja para armas de fuego.

14. Panel de construcción a prueba de proyectiles y a prueba de balas que comprende una distribución de estructuras (1) fabricadas de acuerdo con el método de cualquiera de las reivindicaciones 1 a 10, en el cual dichas estructuras están parcialmente solapadas de tal manera que las capas resistentes de las estructuras creen un cubrimiento completo de la porción de edificio.

15. Chaqueta, casco (28) o calzado a prueba de proyectiles y a prueba de balas, caracterizado porque comprende una estructura fabricada de acuerdo con el método de cualquiera de las reivindicaciones 1 a 10.

Patentes similares o relacionadas:

Vidrio de seguridad resistente a balas, del 29 de Abril de 2020, de SCHOTT AG: Vidrio de seguridad resistente a balas con al menos tres hojas de vidrio, donde una de las hojas de vidrio está dirigida hacia el lado de ataque (A) como hoja […]

Dispositivo de refuerzo del blindaje de un vehículo, del 29 de Abril de 2020, de Tencate Advanced Armour: Dispositivo de refuerzo que puede ser aplicado a unos elementos que componen la estructura de un vehículo blindado o civil, comprendiendo […]

Placa de blindaje y procedimientos para su fabricación, del 4 de Marzo de 2020, de Craco GmbH: Placa de blindaje para protección contra proyectiles que está formada por al menos una capa metálica y […]

Módulo de protección para un objeto, en particular contra proyectiles de carga hueca, del 19 de Febrero de 2020, de RHEINMETALL WAFFE MUNITION GMBH: Módulo de protección para proteger objetos contra proyectiles de carga hueca, que consta de varias placas (P1 a Pn) dispuestas una detrás de la […]

Estructura de cristal, del 11 de Diciembre de 2019, de ISOCLIMA S.p.A: Estructura de cristal, especialmente, para ser utilizada en un vehículo motorizado, que comprende lo siguiente: cristales transparentes (4, […]

Sistema de contención de líquido autosellante con un miembro de absorción de energía interna, del 30 de Octubre de 2019, de HUTCHINSON S.A.: Un sistema que comprende:

un contenedor de liquido, en donde el contenedor de liquido comprende una pared que define un volumen […]

Sistema de contención de líquido autosellante con un miembro de absorción de energía interna, del 30 de Octubre de 2019, de HUTCHINSON S.A.: Un sistema que comprende:

un contenedor de liquido, en donde el contenedor de liquido comprende una pared que define un volumen […]

Vidrio que contiene litio con alto contenido de hierro oxidado y método de fabricación del mismo, del 21 de Agosto de 2019, de PPG INDUSTRIES OHIO, INC.: Una composición de vidrio que comprende: Componente Intervalo SiO2 60-63 % en peso Na2O 10-12 % en peso Li2O 4-5,5 % en peso Al2O3 17-19 % en peso […]

Artículos UD balísticos con estructura rígida y poca huella en lado trasero y método de preparación, del 31 de Julio de 2019, de HONEYWELL INTERNATIONAL INC.: Un material compuesto fibroso que tiene un módulo de almacenamiento dinámico de al menos 0,8 GPa (8,0 x 109 dyn/cm2) medido a 25ºC (77ºF), comprendiendo dicho material […]