Método de aplicación en la realización de la combustión en un horno industrial.

Método para realizar una combustión en un horno industrial (200;

300), cuyo interior se hace que sea calentadopor una matriz de quemadores de techo (203; 303) dirigidos hacia abajo, dispuestos en al menos dos hileras (205a,205b; 305a; 305b) en el techo del horno industrial (200; 300), en el que los quemadores de techo (203; 303) sonaccionados con un combustible y un primer oxidante para calentar un material (202; 302) en el interior del horno(200; 300), caracterizado porque al menos una lanza (206; 306) está dispuesta en una pared lateral (201; 301) delhorno (200; 300), porque un segundo oxidante con un contenido de oxígeno de al menos 85 por ciento en peso essuministrado al interior del horno (200; 300) a través de la lanza (206; 306) a velocidad sónica o mayor, en forma deun chorro (207; 307) del segundo oxidante, porque se provoca que el chorro (207; 307) del segundo oxidante seextienda en el plano horizontal por encima del material (202; 302), entre y esencialmente en paralelo a dos hileras(205a, 205b; 305a, 305b) consecutivas de quemadores de techo (203; 303), y porque la cantidad de segundooxidante suministrado por unidad de tiempo es compensada de tal manera que el oxígeno que es suministrado através del segundo oxidante constituye al menos el 50 por ciento en peso del total del oxígeno suministrado porunidad de tiempo en el horno (200; 300).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10196090.

Solicitante: LINDE AG.

Nacionalidad solicitante: Alemania.

Dirección: KLOSTERHOFSTRASSE 1 80331 MUNCHEN ALEMANIA.

Inventor/es: EKMAN,TOMAS, LUGNET,ANDERS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C03B5/235 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03B FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA; PROCESOS SUPLEMENTARIOS EN LA FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA (tratamiento de la superficie C03C). › C03B 5/00 Fusión en hornos; Hornos especialmente adaptados a la fabricación del vidrio. › Calentamiento del vidrio (C03B 5/02, C03B 5/18, C03B 5/225 tienen prioridad).

- F27B9/30 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › F27B 9/00 Hornos en los cuales la carga se desplaza mecánicamente, p. ej. de tipo túnel (F27B 7/14 tiene prioridad ); Hornos similares en los cuales la carga se desplaza por gravedad. › Partes constitutivas, accesorios o equipos particulares a los hornos de estos tipos.

PDF original: ES-2399812_T3.pdf

Fragmento de la descripción:

Método de aplicación en la realización de la combustión en un horno industrial

La invención se refiere a un método de aplicación en la realización de la combustión en un horno industrial.

Más específicamente, la invención se refiere a un método de este tipo durante el funcionamiento de un horno industrial que es calentado por una matriz de un número mayor de quemadores de techo dirigidos hacia abajo, por ejemplo, un tipo llamado de “llama plana”, que proporciona una llama configurada en forma de placa que gira con frecuencia. En general, tal disposición proporciona buena homogeneidad térmica en el espacio del horno, que es deseable. El documento DE 3046956 describe un horno con quemadores de techo.

Debido al alto riesgo de daño de la superficie de un material que es calentado en el horno por calentamiento excesivo, tales quemadores de techo son accionados normalmente con aire como oxidante.

Un problema que plantea tal calentamiento es que el aire suministrado contiene grandes cantidades de lastre de nitrógeno, que conduce a una reducción de la eficiencia energética y, por lo tanto, a un incremento de las emisiones de CO2.

Con el fin de incrementar la eficiencia energética, cada quemador de techo individual puede estar diseñado como un quemador regenerativo. Por otra parte, esto constituye una inversión importante.

Otro problema es que se forman concentraciones comparativamente altas de NOx durante el calentamiento con tal matriz de quemadores de techo.

Además, sería deseable poder incrementar la capacidad máxima en los hornos existentes con matrices de quemadores de techo, sin que, como resultado de ello, aparezcan gradientes de temperatura inaceptables en el espacio del horno.

La presente invención resuelve los problemas descritos anteriormente.

Por lo tanto, la invención se refiere a un método para realizar una combustión en un horno industrial, cuyo interior se hace que sea calentado por una matriz de quemadores de techo dirigidos hacia abajo, dispuestos en al menos dos hileras en el techo del horno industrial, en el que los quemadores de techo son accionados con un combustible y un primer oxidante para calentar un material en el interior del horno y que se caracteriza porque al menos una lanza está dispuesta en una pared lateral del horno, porque un segundo oxidante con un contenido de oxígeno de al menos 85 por ciento en peso es suministrado al interior del horno a través de la lanza a velocidad sónica o mayor, en forma de un chorro del segundo oxidante, porque se provoca que el chorro del segundo oxidante se extienda en el plano horizontal por encima del material, entre y esencialmente en paralelo a dos hileras consecutivas de quemadores de techo, y porque la cantidad de segundo oxidante suministrado por unidad de tiempo es compensada de tal manera que el oxígeno que es suministrado a través del segundo oxidante constituye al menos el 50 por ciento en peso del total del oxígeno suministrado por unidad de tiempo en el horno.

A continuación se describirá la invención en detalle, con referencia a formas de realización ejemplares de la invención y a los dibujos adjuntos, en los que:

La figura 1 es una vista de la sección transversal tomada desde arriba de una parte de un horno industrial convencional.

La figura 2 es una vista de la sección transversal tomada desde el lado de la parte del horno industrial convencional mostrado en la figura 1.

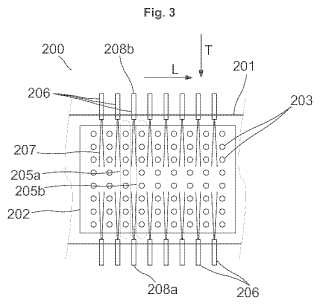

La figura 3 es una vista de la sección transversal tomada desde arriba de una parte de un horno industrial, en el que se aplica un método de acuerdo con una primera forma de realización preferida de acuerdo con la presente invención.

La figura 4 es una vista de la sección transversal tomada desde el lado de la parte del horno industrial mostrada en la figura 3; y

La figura 5 es una vista de la sección transversal tomada desde arriba de una parte de un horno industrial, en el que se aplica un método de acuerdo con una segunda forma de realización preferida de acuerdo con la presente invención.

En la figura 1 se muestra, en la sección transversal desde arriba, una parte de un horno industrial 100, en el que, entre las paredes laterales 101 respectivas opuestas del horno 100, es transportado un material 102, en la figura 1 a modo de ejemplo ilustrado como una pieza bruta de metal, en una dirección L de alargamiento bajo calentamiento. La figura 2 muestra la misma parte del horno industrial 100, pero en la sección transversal vista desde el lateral. Las

Figuras 1 y 2 comparten números de referencia para las mismas partes.

De acuerdo con una forma de realización preferida, la parte del horno mostrada en la figura 1 constituye una de varias zonas del horno en el horno industrial 100, en cuya zona ilustrada se pretende como objetivo un calentamiento que es lo más uniforme posible a través de la superficie completa del material metálico 102. Con el fin de conseguir tal calentamiento uniforme, se dispone una matriz de quemadores de techo 103 dirigidos hacia abajo para abrirse por encima del material caliente 102, cuyas llamas están dirigidas hacia abajo.

Se prefiere que los quemadores de techo sean del llamado tipo de “llama plana”, es decir, que proporcionan llamas configuradas en forma de placa con ángulo de dispersión grande, lo que da lugar a un riesgo reducido de calentamiento excesivo de la superficie del material 102, y se eleva la homogeneidad de la temperatura en el espacio por encima de la superficie superior del material 102.

Los quemadores de techo 103 son accionados con un combustible sólido, líquido o gaseoso, tal como gas natural; y un oxidante. El oxidante puede ser aire u otro oxidante con un contenido de oxígeno de al menos 20 por ciento en volumen.

Se prefiere que los quemadores de techo 103 estén instalados en el techo del horno 100, y que la distancia vertical entre dicho techo y el material 102 esté entre 1 y 3 metros, con preferencia entre 1 y 2 metros.

De acuerdo con la invención, los quemadores de techo 103 están dispuestos en al menos dos hileras, que se extienden en una dirección perpendicular T que está convenientemente perpendicular a la dirección L de alargamiento. En las figuras 1 y 2, se muestran dos hileras 105a, 105b ejemplares con marcas de puntos respectivas. Se prefiere que la distancia entre dos hileras 105a, 105b dispuestas adyacentes de este tipo de quemadores de techo esté entre 1 y 3 metros.

Tal calentamiento proporciona un calentamiento uniforme sobre la superficie superior del material 102, pero adolece de los inconvenientes mencionados inicialmente.

Las figuras 3 y 4 muestran, de una manera correspondiente a una de las figuras 1 y 2, respectivamente, en la sección transversal desde arriba y desde el lado y utilizando números de referencia compartidos, un horno industrial 200 de acuerdo con la presente invención. El horno 200 tiene paredes laterales 201, y está asociado con una dirección L de alargamiento, a lo largo de la cual se transporta un material 202 a través del horno 200, mientras es calentado por una matriz de quemadores de techo 203 convencionales en sí, que tienen llamas 204, cuyos quemadores 203 son del tipo descrito anteriormente en conexión con las figuras 1 y 2 y dispuestos en al menos dos hileras 205a, 205b en una dirección perpendicular T, que está convenientemente perpendicular a la dirección L de alargamiento. Las distancias indicadas anteriormente, entre hileras de quemadores 205a, 205b y entre el material 202 del techo, son válidas también para las formas de realización ilustradas en las figuras 3 a 5.

Se prefiere que los quemadores de techo 203 estén dispuestos en al menos tres hileras, más preferentemente en al menos cinco hileras, todavía más preferentemente en al menos siete hileras, cada una de las cuales comprende al menos cuatro, con preferencia al menos seis, todavía más preferentemente al menos ocho quemadores de techo. Una disposición con tantos quemadores de techo da como resultado costes sustanciales para la modificación de cada quemador de techo individual con el fin de conseguir eficiencia incrementada y emisiones reducidas. Tal modificación puede consistir, por ejemplo, en que cada quemador es modificado para que sea regenerativo, utilizando un recuperador respectivo. Puesto que el presente método aporta estas ventajas de una manera de coste sustancialmente más eficiente, es especialmente ventajoso en hornos que tienen un número grande de quemadores de techo 203 en dicha matriz de quemadores.

De acuerdo con la invención, un segundo oxidante, con un contenido de oxígeno de al menos 85 por ciento en peso, desde al menos una lanza 206 para tal oxidante, está dispuesto... [Seguir leyendo]

Reivindicaciones:

1. Método para realizar una combustión en un horno industrial (200; 300) , cuyo interior se hace que sea calentado por una matriz de quemadores de techo (203; 303) dirigidos hacia abajo, dispuestos en al menos dos hileras (205a, 205b; 305a; 305b) en el techo del horno industrial (200; 300) , en el que los quemadores de techo (203; 303) son accionados con un combustible y un primer oxidante para calentar un material (202; 302) en el interior del horno (200; 300) , caracterizado porque al menos una lanza (206; 306) está dispuesta en una pared lateral (201; 301) del horno (200; 300) , porque un segundo oxidante con un contenido de oxígeno de al menos 85 por ciento en peso es suministrado al interior del horno (200; 300) a través de la lanza (206; 306) a velocidad sónica o mayor, en forma de un chorro (207; 307) del segundo oxidante, porque se provoca que el chorro (207; 307) del segundo oxidante se extienda en el plano horizontal por encima del material (202; 302) , entre y esencialmente en paralelo a dos hileras (205a, 205b; 305a, 305b) consecutivas de quemadores de techo (203; 303) , y porque la cantidad de segundo oxidante suministrado por unidad de tiempo es compensada de tal manera que el oxígeno que es suministrado a través del segundo oxidante constituye al menos el 50 por ciento en peso del total del oxígeno suministrado por unidad de tiempo en el horno (200; 300) .

2. Método de acuerdo con la reivindicación 1, caracterizado porque el segundo oxidante es suministrado a una velocidad de al menos Mach 1.5.

3. Método de acuerdo con la reivindicación 1 ó 2, caracterizado porque el segundo oxidante tiene un contenido de oxígeno de al menos 95 por ciento en peso.

4. Método de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque la cantidad de segundo oxidante que es suministrada por unidad de tiempo está compensada, de tal manera que el oxígeno que es suministrado a través del segundo oxidante constituye al menos el 70 por ciento en peso del oxígeno total suministrado por unidad de tiempo en el horno (200; 300) .

5. Método de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque el primer oxidante es aire.

6. Método de acuerdo con la reivindicación 5, caracterizado porque los quemadores de techo (203; 303) son quemadores de aire convencionales, refrigerados por aire, porque el flujo de aire a través de los quemadores de techo (203; 303) es controlado hasta el nivel más bajo posible en el que es posible todavía una refrigeración adecuada de los quemadores de techo (203; 303) , y porque la cantidad de segundo oxidante suministrado es controlada para que se consiga un equilibrio estequiométrico global deseado en el horno (200; 300) .

7. Método de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque el interior del horno es calentado por una matriz de quemadores de techo (203; 303) que comprende al menos tres hileras, que comprenden al menos cuatro quemadores de techo cada una.

8. Método de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque el segundo oxidante es suministrado al interior del horno a una altura a lo largo de la pared del horno (201; 301) entre la superficie superior del material (202; 302) y el techo interior del horno (200; 300) , a una distancia vertical desde el punto más alto de la superficie superior del material (202; 302) de entre 50 % y 60 % de la distancia vertical mínima entre el material (202; 302) y el techo interior del horno (200; 300) .

9. Método de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque el horno (200) tiene al menos 8 metros de anchura en una dirección (T) paralela a las hileras (205a, 205b) de quemadores de techo (203) , y porque una lanza (208a, 208b) respectiva para el segundo oxidante está dispuesta para suministrar el segundo oxidante a dicha velocidad alta desde un orificio respectivo dispuesto en cada lado del horno (200) , opuestos entre sí, de manera que los chorros (207) respectivos de segundo oxidante están paralelos, pero dirigidos en direcciones opuestas uno hacia el otro.

10. Método de acuerdo con una cualquiera de las reivindicaciones 1 a 8, caracterizado porque se provoca que la matriz de quemadores de techo (303) comprenda al menos tres hileras, porque el horno (300) tiene al menos 10 metros de anchura en una dirección paralela a las hileras (305a, 305b) de quemadores de techo (303) , y porque se hace que varias lanzas (308a, 308b) respectivas para el segundo oxidante estén dispuestas para suministrar el segundo oxidante a dicha velocidad alta desde orificios respectivos dispuestos en cada lado del horno (300) y de manera que chorros (307) respectivos de segundo oxidante son suministrados en diferentes direcciones opuestas unos hacia los otros a lo largo de hileras de quemadores de techo (303) en diferentes espacios respectivos entre tales hileras, de manera que resulta una circulación de circuito cerrado del segundo oxidante debido a la orientación opuesta mutua de las lanzas (308a, 308b) diferentes.

11. Método de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque el ángulo de propagación del chorro del segundo oxidante es 10º o menos.

12. Método para incrementar la eficiencia y la homogeneidad de la temperatura así como para reducir la cantidad de NOx y CO2 formados en un horno industrial (200; 300) existente de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque después de la etapa inicial, el horno es suplementado con la lanza (206; 306) para el segundo oxidante.

13. Método de acuerdo con la reivindicación 12, caracterizado porque la cantidad de combustible suministrado por unidad de tiempo a través de los quemadores de techo (203; 303) existentes es compensada estequiométricamente con respecto al oxígeno total suministrado por unidad de tiempo durante el funcionamiento y cuando es necesario, de manera que se provoca que la potencia máxima de calentamiento sea incrementada para el horno industrial (200; 300) .

Patentes similares o relacionadas:

Quemador para fundidor de combustión sumergida, del 29 de Julio de 2020, de Knauf Insulation: Un quemador de combustión sumergida que comprende un cuerpo paralelepipédico , cuya cara orientada a la masa fundida comprende […]

Horno para vidrio, del 1 de Abril de 2020, de OWENS-BROCKWAY GLASS CONTAINER INC.: Un horno de vidrio que comprende: una cámara de masa fundida de horno para contener una masa fundida […]

Proceso para la preparación de una masa fundida de sílice, del 11 de Marzo de 2020, de Knauf Insulation: Proceso para la preparación de una masa fundida de sílice que comprende al menos el 35 % en peso de sílice, preferentemente al menos el 40 % en peso de sílice, […]

Un método de fusión de materias primas tales como vidrio por medio de un horno de fusión de combustión cruzada, del 4 de Marzo de 2020, de Engie: Un método de fusión de materias primas por medio de un horno de fusión de combustión cruzada que tiene: - un tanque de fusión para albergar las materias primas […]

Un método de combustión aplicado a materiales de fusión tales como el vidrio en un horno de llama longitudinal, del 4 de Marzo de 2020, de Engie: Un método de fusión de materias primas mediante un horno de fusión de llama longitudinal que tiene: - un tanque de fusión para recibir […]

Regeneración termoquímica y recuperación de calor en hornos de vidrio, del 26 de Febrero de 2020, de PRAXAIR TECHNOLOGY, INC.: Un método para llevar a cabo la combustión en un horno de fundición de vidrio, que comprende (A) quemar combustible en un horno de fundición de vidrio […]

Sistema de alimentación para horno de fusión, del 15 de Enero de 2020, de Knauf Insulation: Un sistema de alimentación de material para un horno de fusión , que comprende: - un tambor de alimentación horizontal diseñado para alimentar […]

Proceso para la preparación de cemento con alto contenido de alúmina, del 8 de Enero de 2020, de Knauf Insulation: Proceso para la preparación de cemento de alto contenido de alúmina que comprende: - introducir un material sólido por lotes para la preparación […]