MATERIAL PARA LA ABSORCIÓN Y ATENUACION DE NEUTRONES.

Material para la absorción y atenuación de neutrones.

Son conocidas masas para la obtención de hormigón vertido,

hormigón para ladrillos, hormigón para losetas o mortero, en las que participa cemento Pórtland, agua, Colemanita como árido y aditivos para regular el proceso.

Con la invención se consigue un notable incremento en la capacidad de radio-protección neutrónica del material. Para ello se sustituye el cemento Pórtland por cemento de Alúmina y se introduce en la masa un componente nuevo, concretamente Sulfato de Calcio Anhidro, manteniéndose la Colemanita como árido.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201131165.

Solicitante: ARRAELA, S.L.

Nacionalidad solicitante: España.

Inventor/es: CARUNCHO RODADO,JUAN MANUEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C04B38/06 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 38/00 Morteros, hormigón, piedra artificial o artículos de cerámica porosos; Su preparación (tratamiento de escorias por gases o por compuestos que producen gases C04B 5/06). › eliminando por quemado las sustancias añadidas.

- G21F1/04 FISICA. › G21 FISICA NUCLEAR; TECNICA NUCLEAR. › G21F PROTECCION CONTRA LOS RAYOS X, RAYOS GAMMA, RADIACIONES CORPUSCULARES O BOMBARDEOS DE PARTICULAS; TRATAMIENTO DE MATERIALES CONTAMINADOS POR LA RADIACTIVIDAD; DISPOSICIONES PARA LA DESCONTAMINACION (protección contra las radiaciones por medios farmacéuticos A61K 8/00, A61Q 17/04; en los vehículos espaciales B64G 1/54; asociada con un reactor G21C 11/00; asociada con un tubo de rayos X H01J 35/16; asociada con un aparato de rayos X H05G 1/02). › G21F 1/00 Blindaje caracterizado por la composición del material. › Hormigones; Otros materiales endurecidos hidráulicamente.

Descripción:

Material para la absorción y atenuación de neutrones

OBJETO DE LA INVENCIÓN

La presente invención se refiere a una masa, especialmente concebida para la fabricación de productos de alta capacidad de radio-protección neutrónica, tales como hormigón, ladrillos, losetas y morteros.

El objeto de la invención es conseguir una masa de alta homogeneidad, con un óptimo efecto barrera frente a los neutrones de diversa energía, que permite una acusada reducción del espesor de las barreras de blindaje frente a materiales estándar para conseguir el mismo efecto barrera a dichas radiaciones.

Es también objeto de la invención provocar y/o acentuar el efecto de absorción neutrónica en sus diversas energías por parte de este material, y eliminar o aminorar de forma muy significativa el efecto de dispersión neutrónica en recintos cerrados, que en el caso de los búnkeres de tratamiento oncológico, significaría que el paciente solo recibiría los neutrones que recibe directamente del haz principal , eliminándose la recibida por efecto scatter. La electrónica y sistemas de control de la sala también se ven beneficiados por este hecho, así como una aminoración significativa del blindaje de la puerta del bunker, entre otros aspecto beneficiosos.

La invención es aplicable a cualquier sistema de protección radiológica, tales como contenedores y/o barreras móviles de recintos radiactivos, búnkeres de radioterapia, o cualquier instalación en donde se prevea la existencia de neutrones.

ANTECEDENTES DE LA INVENCIÓN

Los hormigones con capacidad de radio-protección tiene, aparte de los componentes habituales de cemento, agua y aditivos químicos que varían en función de las características que se pretendan para los mismos, tales como resistencia, tiempo de fraguado, protección frente a la congelación, aseguramiento de la ausencia de fisuración, ambiente marino, etc., y un árido que los diferencia de los hormigones convencionales.

El problema que presenta este tipo de hormigones es que para proporcionar unas buenas propiedades de radio-protección, es necesario disponer de un espesor de pared considerable, con la consecuente y negativa repercusión a nivel de peso, espacio y costes, dado que el contenido de Hidrógeno en los mismos es normalmente bajo.

Tratando de obviar este problema, es conocida la Patente de Invención con número de solicitud P 200900481 y número de publicación ES 2 344 290, en la que se describe una masa para la fabricación de productos con alta capacidad de radio-protección neutrónica, masa que como la de cualquier hormigón convencional, está estructurada a base de cemento, áridos, agua y aditivos químicos que modifican las características del hormigón, con la particularidad de que dicha masa utiliza como árido Colemanita con una granulometría muy continua para conseguir una perfecta homogeneidad en la masa, determinante de un efecto barrera frente a las radiaciones de neutrones, lo que permite disminuir sensiblemente el espesor de pared sin menoscabo del efecto barrera.

De forma mas concreta, en dicha Patente se preveía la utilización de cemento Pórtland, agua, Colemanita y aditivos.

El solicitante de esta Patente ha descubierto que los resultados obtenidos con la misma son claramente mejorables mediante la utilización de algunos componentes nuevos en la masa en cuestión.

DESCRIPCIÓN DE LA INVENCIÓN

De acuerdo con una de las características de la invención, en la masa que se preconiza participa, en lugar de cemento Pórtland anteriormente citado, cemento de Alúmina (Al2O3) . El contenido en Alúmina del cemento está comprendido entre el 36% y el 45 %, pudiendo llegar hasta el 70%, en funcion de disponibilidad de este tipo de producto, y controlando la capacidad de reacción con el Sulfato de Calcio.

De acuerdo con otra de las características de la invención, se introduce un componente nuevo en la masa, concretamente Sulfato de Calcio Anhidro (CaSO4) . Este Sulfato debe presentar un alto grado de pureza.

Se mantiene el empleo de árido de Colemanita (Ca2B6O11 5H2O) , que como es sabido es un borato de calcio, y se mantienen también los aditivos químicos necesarios para una adecuada producción y puesta en obra o molde.

El nuevo material, es decir la nueva composición de la masa, con un reparto volumétrico, es la siguiente:

- Cemento de Alúmina entre el 4 y 5 %.

- Agua entre el 17 y 18%.

- Sulfato de Calcio Anhidro entre el 5 y 5, 5 %.

- Colemanita entre el 72 y 73, 5 %.

- Aditivos del orden del 0, 02 %.

De la combinación adecuada entre el cemento con alto contenido en Alúmina y del Sulfato de Calcio Anidro, se obtiene una cristalización rápida de Ettringita (3CaO Al2O3 3CaSo4 32H2O) aumentando por lo tanto de una manera importante la cantidad de moléculas de Hidrógeno, muy eficaz para la captura de neutrones fundamentalmente los rápidos, absorbiéndolos o termalizándolos, siendo a éstos neutrones térmicos a los que captura el Boro contenido en la mezcla.

DESCRIPCIÓN DE LOS DIBUJOS

Para complementar la descripción que se está realizando y con objeto de ayudar a una mejor comprensión de las características del invento, de acuerdo con un ejemplo preferente de realización práctica del mismo, se acompaña como parte integrante de dicha descripción, un juego de dibujos en donde con carácter ilustrativo y no limitativo, se ha representado lo siguiente:

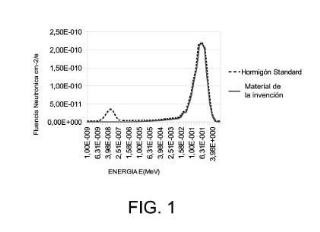

La figura 1. Muestra una gráfica en la que se ha mostrado la fluencia de los neutrones en el isocentro de un bunker con simple laberinto, en el que se han forrado las paredes del mismo con la masa objeto de la invención, con un espesor de 5 cm.

La figura 2. Muestra una representación similar a la de la figura 1, pero en el centro del pasillo del laberinto.

EJEMPLO DE REALIZACIÓN PREFERENTE DE LA INVENCIÓN

En una realización práctica de la masa o material vertido, se ha efectuado la siguiente mezcla expresada en volumen:

- Cemento de Alúmina ............... 4, 5 %

- Agua .......................................... 17, 5 %

- Sulfato de Calcio Anhidro ........ 5, 23 %

- Colemanita ................................ 72, 75 %

- Aditivos ..................................... 0, 02 %

Estas cifras pueden variar del orden de un 10% tanto en sentido positivo como en sentido negativo, en función de los procesos de producción a utilizar, curado, fracción del árido a utilizar, y objetivos de peso prioritario como son los coeficientes de radio-protección, resistencias mecánicas de la masa, fisuración, etc.

En los casos en los que la fracción granulométrica de la Colemanita sea pequeña en tamaño, concretamente que el tamaño máximo del árido en la fracción sea menor que los 8 ó 10 mm, las variaciones de las dosificaciones de la formulación anterior podrán ser incluso superiores al 10%, debido a la solubilidad de la Colemanita en el agua.

La densidad no es un parámetro perseguido de forma específica, y será consecuencia de la optimización de la mezcla. No obstante estará en el entorno de los 2, 1 Kg/dm3.

Tal como anteriormente se ha dicho, la masa pesada que la invención propone permite la obtención de hormigón vertido, hormigón para ladrillos, hormigón para losetas o mortero seco.

Los resultados obtenidos con la invención quedan claramente reflejados en las gráficas que constituyen las figuras 1 y 2.

Reivindicaciones:

1ª. Material para la absorción y atenuación de neutrones, del tipo de los que incorporan Colemanita como árido y cemento como ligante, caracterizado porque el cemento que participa en el mismo es cemento con alto contenido en Alúmina, y porque incorpora además Sulfato de Calcio Anhidro, todo ello conjuntamente con el agua y los aditivos necesarios para la realización de la masa.

2ª. Material para la absorción y atenuación de neutrones, según reivindicación 1, caracterizado porque el contenido de Alúmina (Al2O3) en el cemento está comprendido entre el 36% y el 70%.

3ª. Material para la absorción y atenuación de neutrones, según reivindicaciones anteriores, caracterizado porque los diferentes componentes del mismo participan con las siguientes proporciones en volumen:

- Cemento de Alúmina ............... 4, 5 %

- Agua .......................................... 17, 5 % -Sulfato de Calcio Anhidro ........ 5, 23 %

- Colemanita ................................ 72, 75 %

- Aditivos ..................................... 0, 02 % 15 Pudiendo estas cantidades variar tanto en sentido positivo como en sentido negativo hasta un 10%.

Patentes similares o relacionadas:

Filtro usado para la filtración de metal fundido y procedimiento de fabricación del mismo, del 9 de Octubre de 2019, de Jinan Shengquan Double Surplus Ceramic Filter Co., Ltd: Un filtro para la filtración de metal fundido, caracterizado porque el filtro comprende un material refractario, un aglutinante y un aditivo, en donde el material […]

Procedimiento de preparación de un sustrato de óxido cerámico mediante la utilización de una resina de intercambio iónico, del 14 de Agosto de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de preparación de un sustrato que comprende un primer óxido cerámico, que comprende sucesivamente: a) una etapa de puesta en contacto con una resina […]

Material, uso del mismo y método para fabricar dicho material, del 19 de Junio de 2019, de Signa Labs S.r.L: Material poroso, caracterizado porque tiene: una porosidad que oscila entre el 50% y el 80%, en particular entre el 60% y el 70%; poros interconectados; […]

Procedimiento de preparación de placa de aislamiento térmico de cerámica de peso ligero de cocción rápida de baja temperatura, del 6 de Febrero de 2019, de Monalisa Group Co., Ltd: Procedimiento de preparación de placas de aislamiento térmico de cerámica de peso ligero de cocción rápida de baja temperatura, que comprende: realizar […]

Proceso para fabricar un cuerpo poroso por pulvimetalurgia, del 31 de Octubre de 2018, de Universidade Federal De Santa Catarina (UFSC): Un proceso para fabricar un cuerpo poroso metálico, por pulvimetalurgia, caracterizado por que comprende las etapas de: mezclar, homogéneamente […]

Proceso para fabricar un cuerpo poroso por pulvimetalurgia, del 31 de Octubre de 2018, de Universidade Federal De Santa Catarina (UFSC): Un proceso para fabricar un cuerpo poroso metálico, por pulvimetalurgia, caracterizado por que comprende las etapas de: mezclar, homogéneamente […]

Método para preparar partículas de polímero huecas, del 20 de Diciembre de 2017, de SEKISUI CHEMICAL CO., LTD.: Un metodo para fabricar una particula de polimero hueca que tiene un diametro promedio de 15 μm o mas y 500 μm o menos y una resistencia a la compresion […]

Método para hacer óxidos metálicos, del 15 de Marzo de 2017, de VERY SMALL PARTICLE COMPANY PTY LTD: Un metodo de produccion de oxidos complejos porosos, incluyendo el metodo la proporcion de una mezcla de: a) elementos precursores adecuados para producir el oxido complejo; […]

Elemento de contacto de silicio fundido y proceso para producir el mismo, y proceso para producir silicio cristalino, del 12 de Octubre de 2016, de Yamaguchi University: Un elemento de contacto de silicio fundido que tiene una capa de cuerpo poroso sinterizado presente en una superficie del mismo, donde la capa de […]