Laminado de fibras estable así como procedimiento y dispositivo para la producción del mismo.

Laminado de fibras, que comprende dos velos portantes (1, 3) y un material de fibra absorbente (2) dispuestoentre los dos velos portantes (1,

3), que está compactado mediante enmarañado por agua,

caracterizado porque

observado a lo largo de la superficie del laminado de fibras, existen zonas (12) con material de fibra absorbente (2)entre los dos velos portantes (1, 3) y zonas (13), en las que los dos velos portantes (1, 3) entran en contacto directo.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/009579.

Solicitante: Trützschler Nonwovens & Man-Made Fibers GmbH.

Nacionalidad solicitante: Alemania.

Dirección: Wolfsgartenstrasse 6 63329 Egelsbach ALEMANIA.

Inventor/es: MUNSTERMANN,ULLRICH.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B32B5/26 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 5/00 Productos estratificados caracterizados por la heterogeneidad o estructura física de una de las capas (B32B 9/00 - B32B 29/00 tienen prioridad). › siendo otra capa asimismo fibrosa o filamentosa.

- D04H1/4374 TEXTILES; PAPEL. › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04H FABRICACION DE TEJIDOS TEXTILES, p. ej. A PARTIR DE FIBRAS O MATERIALES FILAMENTOSOS (tejido D03; tricotado D04B; trenzado D04C; fabricación de redes D04G; costura D05B; implantación de pelos o mechones por picado D05C; terminación de los "no tejidos" D06 ); ARTICULOS FABRICADOS CON AYUDA DE ESTOS PROCEDIMIENTOS O APARELLAJE, p. ej. FIELTROS, NO TEJIDOS; GUATA; NAPA (telas no tejidas que tienen una capa intermedia o externa de género diferente, p. ej. una tela tejida, B32B). › D04H 1/00 No tejidos formados únicamente o principalmente de fibras cortadas o de otras fibras similares relativamente cortas. › usando varios tipos de bandas, p. ej. colocando capas de mantas.

- D04H1/498 D04H 1/00 […] › enredamiento de capas de mantas.

PDF original: ES-2438022_T3.pdf

Descripción:

Laminado de fibras estable así como procedimiento y dispositivo para la producción del mismo La invención se refiere a un laminado de fibras, que comprende dos velos portantes y un material de fibra absorbente dispuesto entre los dos velos portantes, que está compactado mediante enmarañado por agua, así como a un procedimiento y a un disposit para la producción de un laminado de fibras de este tipo.

Por el documento US 2003/019 088 A1 se conoce un velo estructurado que se genera mediante exposición a chorro de agua en relación con una plantilla perforada.

Por el documento US-A-5 144 729 se conoce un laminado de fibras que se compone de 2 velos de un material de fibra corta absorbente y un velo portante que se encuentra entremedias.

Por el documento EP 1 250 482 se conoce un procedimiento para la producción de un velo compuesto a partir de al menos un velo portante, por ejemplo un velo unido por hilatura, y una capa de pulpa de madera colocada sobre este velo portante para la producción de un producto higiénico, compactándose en seco el velo unido por hilatura antes del recubrimiento con el material superabsorbente para la compactación previa, después se alimenta la capa de pulpa de madera y ambas se compactan juntas por medio de enmarañado por agua y entonces se secan.

Además, el documento EP 1 524 350 describe un laminado de fibras, en particular un paño de limpieza absorbente compuesto por al menos un velo de hilatura compactado previamente de filamentos y de al menos una capa de fibras de fibras hidrófilas, que está compactada de manera hidrodinámica, e introduciéndose en la superficie del laminado de fibras compactado de manera hidrodinámica deformaciones de acuñación. En la producción de tales trapos para limpiar muebles y paños de limpieza, los dos revestimientos de velos de hilatura compactados previamente y la capa interior de pulpa airlaid, se unen entre sí mediante una compactación por chorro de agua.

Los productos de este tipo muestran, en cuanto a los costes y resistencias, propiedades satisfactorias, sin embargo, en la práctica se encuentra un fallo en el grosor y la capacidad de absorción demasiado pequeños. Además, la resistencia a la deslaminación de las capas individuales mediante el tratamiento por chorro de agua no es suficiente, de modo que las capas se separan de nuevo unas de otras sobre todo en estado humedecido.

Es objetivo de la presente invención describir un laminado de fibras así como un procedimiento y un dispositivo para la producción del mismo que presente estabilidad suficiente frente a la deslaminación y alto poder absorbente.

El objetivo se consigue mediante un laminado de fibras de acuerdo con la reivindicación 1 así como un procedimiento correspondiente y un dispositivo correspondiente para la producción de un laminado de fibras de este tipo.

El laminado de fibras de acuerdo con la invención comprende dos velos portantes y un material de fibra absorbente dispuesto entre los dos velos portantes, que está compactado mediante enmarañado por agua, existiendo, observado a lo largo de la superficie del laminado de fibras, entre los dos velos portantes, zonas con material de fibra absorbente y zonas, en las que los dos velos portantes entran en contacto directo.

De esta manera se crean zonas, en las que los dos velos portantes, que forman capas exteriores, se unen directamente entre sí. La estabilidad frente a la deslaminación se aumenta claramente de este modo. Esto lo han mostrado ensayos en los que se midieron las fuerzas que han de aplicarse para una deslaminación en estado seco y estado húmedo del laminado de fibras. La estabilidad en estado húmedo en el caso de un laminado de fibras de acuerdo con la invención es considerablemente elevada con respecto a laminados de fibras convencionales. El material de fibra absorbente está presente en cada caso en zonas separadas de tipo casete entre ambos velos portantes. La impresión final del laminado de fibras es la de un velo nudoso con inclusiones a modo de edredón.

En el caso del procedimiento para la producción de un laminado de fibras de este tipo se sitúa un material de fibra absorbente entre dos velos portantes. Las tres capas, es decir, los dos velos portantes con el material de fibra absorbente situado entre medias, se compactan por medio de enmarañado por chorro de agua sobre una plantilla de estructuración, estando dimensionadas las aberturas en la plantilla precisamente de modo que mediante el tratamiento por chorro de agua el material de fibra absorbente se lave entre los dos velos portantes alejándose lateralmente de los nervios de la plantilla en la dirección de las aberturas de la plantilla. Para ello, un dispositivo correspondiente para la producción del laminado de fibras está equipado con una plantilla perforada de estructuración, que presenta aberturas de un diámetro entre 0, 5 y 20 mm. Estas aberturas, a diferencia de las aberturas ya conocidas, están dimensionadas claramente más grandes en una envoltura microporosa, dado que no están diseñadas para el drenaje de líquido que se produce, sino para la captación de las fibras lavadas de los nervios del material de fibra absorbente entre los dos velos portantes. La anchura de los nervios se selecciona ventajosamente en un intervalo entre 1 y 5 mm.

Como velos portantes se usan por ejemplo velos de hilatura o capas de fibras cortadas, que se compactan preferentemente en seco, por ejemplo están calandradas.

El material de fibra absorbente está formado preferentemente como capa de pulpa, por ejemplo papel tisú, o como capa superabsorbente.

El peso por unidad de superficie de los velos portantes se encuentra por lo general entre 3 y 18 g/m2, en particular entre 6 y 10 g/m2. El peso por unidad de superficie promedio del material de fibra absorbente se encuentra preferentemente entre 8 y 100 g/m2, en particular entre 20 y 50 g/m2.

Las zonas con material absorbente están distribuidas preferentemente a lo largo de la superficie del laminado de fibras de modo que confieren al laminado de fibras una estructura de tipo nudoso. Así mismo, es concebible, con estructuras de este tipo de cualquier geometría, conferir al laminado de fibras una forma visualmente agradable, por ejemplo en forma de una decoración floral formada por varias estructuras.

La plantilla de estructuración está formada ventajosamente como envoltura de tambor o como envoltura sin fin.

La invención se explica a modo de ejemplo a continuación por medio del dibujo.

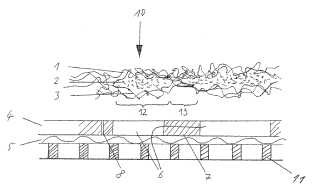

En una sección transversal lateral a través de un laminado de fibras a lo largo de la sección de una envoltura de tambor, chorros de agua 10 chocan sobre el laminado de fibras, que comprende por arriba un primer velo portante 1 formado como velo de hilatura, por debajo del mismo un material de fibra absorbente 2 así como, debajo un segundo velo portante 3 formado así mismo como velo de hilatura. En una zona 12, observado a lo largo de la superficie del laminado de fibras, está incluido material de fibra absorbente 2 entre el velo portante superior 1 y el velo portante inferior 3. En una zona 13 se llegarán a colocarse el velo portante superior 1 y el velo portante inferior 3 directamente uno sobre otro. Esta estructura se explica porque los chorros de agua 10 que inciden desde arriba lavan el material de fibra absorbente 2 alejándose de un nervio 7 de la plantilla 4 lateralmente en la dirección de las aberturas 6 de la plantilla 4. Es decir, la fuerza de los chorros de agua 10 atraviesa el material de fibra absorbente 2 literalmente alejándose desde el nervio 7 en la dirección de las aberturas 6. Por debajo de la plantilla de estructuración 4 se encuentra un tamiz de apoyo 5, por debajo del mismo, una plantilla de tambor de apoyo 11. El tamiz de apoyo 5 puede estar formado muy en general como cuerpo poroso o también como envoltura microporosa. Junto a las aberturas 6 de la plantilla 4 está representada una abertura capilar 8 claramente más pequeña, que sirve para la evacuación de agua y que para ello presenta un diámetro menor en el intervalo de menos de 0, 45 mm.

Lista de números de referencia 1 primer velo portante 2 material de fibra absorbente 3 segundo velo portante 4 plantilla de estructuración 5 tamiz de apoyo 6 abertura en de la plantilla 7 nervio entre las aberturas de la plantilla 8 abertura capilar

chorros de agua 11 envoltura de tambor de apoyo 12 zona con material de fibra absorbente 13 zona en la que los dos velos portantes entran en contacto directo

Reivindicaciones:

1. Laminado de fibras, que comprende dos velos portantes (1, 3) y un material de fibra absorbente (2) dispuesto entre los dos velos portantes (1, 3) , que está compactado mediante enmarañado por agua,

caracterizado porque observado a lo largo de la superficie del laminado de fibras, existen zonas (12) con material de fibra absorbente (2) entre los dos velos portantes (1, 3) y zonas (13) , en las que los dos velos portantes (1, 3) entran en contacto directo.

2. Laminado de fibras de acuerdo con la reivindicación 1, caracterizado porque los velos portantes (1, 3) están formados independientemente entre sí o bien como una capa de velo de hilatura o bien como una capa de fibra cortada.

3. Laminado de fibras de acuerdo con la reivindicación 1 o 2, caracterizado porque el material de fibra absorbente (2) está formado como capa de pulpa o como capa superabsorbente.

4. Laminado de fibras de acuerdo con una de las reivindicaciones anteriores, caracterizado porque los velos portantes (1, 3) están compactados previamente en seco.

5. Laminado de fibras de acuerdo con una de las reivindicaciones anteriores, caracterizado porque el peso por 15 unidad de superficie de los velos portantes (1, 3) se encuentra entre 3 y 18 g/m2, en particular entre 6 y 10 g/m2.

6. Laminado de fibras de acuerdo con una de las reivindicaciones anteriores, caracterizado porque el peso por unidad de superficie promedio del material de fibra absorbente (2) se encuentra entre 8 y 100 g/m2, en particular entre 20 y 50 g/m2.

7. Laminado de fibras de acuerdo con una de las reivindicaciones anteriores, caracterizado porque las zonas (12)

con material de fibra absorbente (2) entre los dos velos portantes (1, 3) confieren al laminado de fibras una estructura de tipo nudoso.

8. Procedimiento para la producción de un laminado de fibras, que comprende dos velos portantes (1, 3) así como un material de fibra absorbente (2) dispuesto entre los dos velos portantes (1, 3) , compactándose el laminado de fibras con enmarañado por chorro de agua sobre una plantilla perforada de estructuración (4) ,

caracterizado porque mediante el tratamiento por chorro de agua el material de fibra absorbente (2) se lava alejándose de los nervios (7) lateralmente en la dirección de las aberturas (6) de la plantilla (4) .

Patentes similares o relacionadas:

Composición adhesiva termofusible basada en una mezcla de copolímeros de propileno preparados usando catalizadores y procedimientos de sitio único, del 17 de Junio de 2020, de BOSTIK, INC.: Una composición adhesiva termofusible que comprende: (a) una mezcla de polímeros que contiene al menos un polímero SSC-PP de LMW semicristalino y al […]

Materiales compuestos, del 10 de Junio de 2020, de CYTEC TECHNOLOGY CORP.: Un material compuesto curable que comprende: i) al menos una capa estructural de fibras de refuerzo impregnadas con una matriz de […]

Manguera de revestimiento para el saneamiento de sistemas de tubería de conducción de fluidos, del 3 de Junio de 2020, de RelineEurope AG: Uso de al menos una lámina interior tubular sin costuras en una manguera de revestimiento con al menos una capa curable aplicada directa o indirectamente […]

Material compuesto de aislamiento térmico multicapa, del 3 de Junio de 2020, de Unifrax I LLC: Un material compuesto de aislamiento térmico multicapa que comprende: al menos una capa de superaislamiento que comprende un material de superaislamiento […]

Panel aislante a base de fibra mineral, procedimiento para su producción y su utilización, del 20 de Mayo de 2020, de SAINT-GOBAIN ISOVER: Panel aislante para calorifugar un aparato eléctrico, siendo el panel a base de fibras minerales elegidas entre las fibras de vidrio, la lana de vidrio o la lana de roca, […]

Componente compuesto de fibra y procedimiento para la producción del mismo, del 13 de Mayo de 2020, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Componente compuesto de fibra hecho de un producto de fibra semiacabado y una matriz, en el que existe al menos un primer producto de fibra semiacabado […]

Materiales compuestos, del 6 de Mayo de 2020, de HEXCEL COMPOSITES LIMITED: Un prepreg que comprende: un refuerzo de fibra; y una resina curable que comprende: un 25 a 35 por ciento en peso de resina epoxi tetrafuncional basado en […]

Películas laminadas de polímero termoplástico orientado biaxialmente para artículos para equipaje y métodos para fabricarlas, del 22 de Abril de 2020, de SAMSONITE IP HOLDINGS S.A.R.L (100.0%): Un estuche para equipaje que comprende: un estuche moldeado de un laminado de una pluralidad de películas coextrudidas, en el que las películas […]