Procedimiento para la producción de caucho sintético libre de agua y disolvente.

Procedimiento para retirar compuestos volátiles de un fluido (F) que contiene al menos un polímero no volátil y almenos un compuesto volátil,

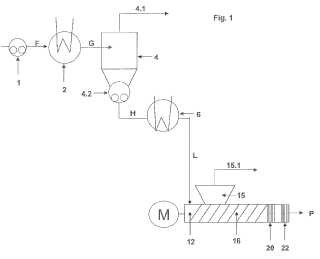

que comprende al menos las etapas de:

a) tratar el fluido (F) en al menos una unidad de concentrador que comprende al menos un calentador (2),un recipiente de desgasificación (4) y una tubería de vapor (4.1), de manera que el fluido (F) se calienta, elfluido caliente (G) se alimenta al interior de un recipiente de desgasificación (4) en el que parte de loscompuestos se retiran a través de la tubería de vapor (4.1) para obtener un fluido concentrado (H),

b) recalentar el fluido concentrado (H) de la etapa a) en al menos una unidad de recalentamiento (6) paraobtener un fluido (L) concentrado y recalentado;

c) alimentar el fluido (L) concentrado y recalentado de la etapa b) en al menos una unidad extrusora quecomprende al menos una sección de desgasificación de la extrusora que comprende al menos una secciónde transporte (16), un puerto de purga (15) con una o más tuberías de vapor (15.1), una sección deacumulación (20) y una sección de salida (22), por medio de la cual se retiran los compuestos volátiles através de los puertos de purga (15) y las tuberías de vapor (15.1);

en el que

• el polímero no volátil es un producto de caucho sintético y

•el fluido (L) concentrado y recalentado fluye libremente tras penetrar en la sección dedesgasificación de la extrusora y el producto (P) obtenido en la sección de salida (22) estásustancialmente libre de compuestos volátiles.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/062073.

Solicitante: LANXESS International SA.

Nacionalidad solicitante: Suiza.

Dirección: Route Louis Braille 12 1763 Granges-Paccot SUIZA.

Inventor/es: WAGNER, PAUL, PAUL, HANNS-INGOLF, DR., KIRCHHOFF,JORG, BÄCKER,WERNER, FELLER,ROLF, LOVEGROVE,JOHN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C08C2/00 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08C TRATAMIENTO O MODIFICACION QUIMICA DE LOS CAUCHOS. › Tratamiento de soluciones de caucho.

- C08L23/22 C08 […] › C08L COMPOSICIONES DE COMPUESTOS MACROMOLECULARES (composiciones basadas en monómeros polimerizables C08F, C08G; pinturas, tintas, barnices, colorantes, pulimentos, adhesivos D01F; filamentos o fibras artificiales D06). › C08L 23/00 Composiciones de homopolímeros o copolímeros de hidrocarburos alifáticos insaturados que tienen solamente un enlace doble carbono-carbono; Composiciones de derivados de tales polímeros. › Copolímeros de isobutileno; Caucho de butilo.

- C08L9/00 C08L […] › Composiciones de homopolímeros o copolímeros de hidrocarburos de dieno conjugado.

PDF original: ES-2425195_T3.pdf

Fragmento de la descripción:

Procedimiento para la producción de caucho sintético libre de agua y disolvente La presente invención se refiere a polímeros libres de agua y disolvente, en particular productos de caucho sintético libres de agua y disolvente tal como productos de caucho de butilo halogenados o no halogenados, así como a un procedimiento para su producción. La invención además se refiere a un dispositivo apropiado para conseguir dicho procedimiento.

Los cauchos sintéticos tienen usos industriales importantes y normalmente se producen por medio de (co) polimerización de monómeros, que normalmente se lleva a cabo por medio de procedimientos en suspensión, emulsión o solución. Ejemplos de cauchos sintéticos incluyen cauchos de butilo y cauchos de butilo halogenados, poliisobutileno, cauchos de clase-M de dieno de etileno y propileno (EPDM) , cauchos de butadieno y nitrilo (NBR) y cauchos de estireno-butadieno (SBR) .

Tras la (co) polimerización, la mezcla de descarga del reactor contiene al menos el polímeros, disolventes, monómeros residuales y el catalizador. Para recuperar el polímero, normalmente se trata la corriente de descarga con vapor y agua caliente. La mayoría del disolvente y los monómeros sin reacción se lavan abundantemente de este modo. Una desventaja del contacto con el vapor y el agua es que se coagulan los cauchos sintéticos. Posteriormente, los polímeros de caucho están presentes en forma de grumos húmedos en agua. Posteriormente, se separa la mayoría del agua por medio de drenaje, seguido, por ejemplo, de la aplicación de extrusoras de secado y una etapa final de secado a vacío.

Se lleva a cabo la copolimerización de isobuteno e isopreno, que conduce a caucho de butilo, por ejemplo industrialmente a temperaturas reducidas de aproximadamente -60 ºC a -100 ºC para obtener masas molares elevadas. El procedimiento de suspensión usa clorometano como diluyente mientras que el procedimiento en solución usa un hidrocarburo inerte como disolvente. Tras la polimerización, el polímero de caucho de butilo está presente bien como suspensión en clorometano o bien como solución homogénea en un hidrocarburo. Los monómeros que no han reaccionado también están presentes en la mezcla de descarga del reactor. Es necesario recuperar y aislar el polímero de caucho de butilo a partir del diluyente o disolvente.

En el procedimiento en suspensión, se trata la corriente de descarga del reactor de polimerización con vapor y agua caliente en un tambor de lavado. La mayoría del clorometano y los monómeros que no han reaccionado se lavan abundantemente de este modo y se separa el agua de los vapores por medio de condensación. Cuando se procesa el polímero del reactor de manera adicional, tal como por medio de halogenaciones, se puede recuperar el caucho de butilo directamente como solución por medio de descarga del contenido del reactor en el interior de un disolvente caliente tal como hexano. Se evapora el clorometano después de esta etapa y posteriormente se aplica una etapa de separación para retirar los residuos de monómeros restantes.

En el procedimiento en solución, se aplican un disolvente de hidrocarburo inerte y un catalizador de haluro de alquil aluminio durante la etapa de polimerización. Posteriormente, se retiran los monómeros restantes, de la solución del reactor por medio de un procedimiento de separación por destilación. Tras la etapa de destilación, el polímero de caucho de butilo está presente en forma de solución homogénea en un hidrocarburo. Esta solución bien se puede procesar de manera adicional, tal como se puede someter a una etapa de halogenación, o bien se puede aislar directamente el polímero de caucho de butilo a partir de la solución. El aislamiento del caucho de butilo a partir de la solución es similar al del procedimiento en suspensión y también implica el contacto con el vapor y el agua caliente, por medio del cual el polímero coaguló. Posteriormente, el polímero de caucho de butilo está presente en forma de grumos húmedos en agua (de un 6 a un 10 % en peso de polímero en agua) . Para contrarrestar la coagulación, se añaden sales de ácidos grasos en el tambor de lavado que contiene grumos de caucho de butilo en agua tras el procedimiento de coagulación/separación de vapor. Tras la adición de aditivos, posteriormente se convierte el caucho de butilo en una forma final de fardo comercial a través del secado posterior. Normalmente, el secado se lleva a cabo por medio de drenaje, seguido de la aplicación de extrusoras de secado y una etapa final de secado en un lecho fluidizado.

La modificación química importante comercialmente del caucho de butilo es halogenación que conduce a caucho de butilo clorado y bromado, en lo sucesivo también denominados cauchos de halobutilo o individualmente caucho de bromobutilo o caucho de clorobutilo.

El caucho de halobutilo se produce técnicamente poniendo en contacto una solución de caucho de butilo normal en un alcano con cloro o bromo en un recipiente agitado. Generalmente, dicha solución viene indicada como cemento. Se neutralizan el halógeno y el ácido halohídrico que no han reaccionado, formados como subproductos por medio de la adición de una solución cáustica. También se pueden incorporar aditivos en esa etapa. Posteriormente, se separa la solución resultante por medio de vapor para retirar el disolvente, coagulando de este modo el caucho para dar lugar al producto sólido. Generalmente, el producto sólido se recupera en forma de un 5 a un 12 % de suspensión en agua. Los estabilizadores y/o los antioxidantes se añaden al caucho de butilo halogenado inmediatamente antes de la recuperación. Posteriormente, el caucho de butilo halogenado se somete a terminación usando un equipo de secado mecánico en un procedimiento análogo al usado para el caucho de butilo normal; no

obstante, debido a la mayor reactividad del producto halogenado, se emplean condiciones menos severas.

Los procedimientos anteriormente mencionados para la coagulación y separación por vapor tienen un consumo energético muy elevado. Se requiere una gran cantidad de vapor no solo para evaporar el disolvente sino también para mantener el contenido completo de agua de los tambores de separación a una temperatura elevada. También es necesaria la adición de vapor adicional para separar cantidades residuales de disolvente por medio de la rebaja de la presión parcial del disolvente en el tambor de separación.

Los procedimientos anteriormente mencionados también utilizan una gran cantidad de agua debido a que la concentración de caucho de butilo en la suspensión tras la coagulación es generalmente solo de un 5 a un 12 % en peso y solo de un 5 % a un 20 % para los cauchos de butilo halogenados. Toda el agua de esta suspensión constituye agua residual y se requiere su eliminación. Mientras que el agua residual contiene sales de sodio procedentes de la neutralización, el reprocesado y el reciclaje de agua residual para retirar las sales de sodio no es económicamente viable debido a que la concentración de sal es demasiado baja.

Se separan mecánicamente los grumos de caucho del agua en masa usando tamices o bandejas de tamices simples. El caucho de (halo) butilo todavía contiene de aproximadamente un 30 a un 50 % de agua después de esta primera separación. Posteriormente, se lleva a cabo un secado mecánico adicional usando extrusoras por medio de amasado del producto y escurrido del agua. La desventaja de este procedimiento de secado mecánico es la contaminación del agua por medio de pequeñas partículas de caucho que no fueron retenidas por los tamices con el resultado de que el agua residual requiere un tratamiento adicional.

La eliminación de agua mecánica anteriormente mencionada puede únicamente disminuir el contenido de humedad por debajo de aproximadamente un 5 a un 15 %. Posteriormente, se requieren etapas adicionales de secado térmico. De este modo, el caucho se calienta hasta 150 a 200 ºC bajo presión en una extrusora de husillo individual

o de husillo doble. Se instala una placa de boquilla para mantener la presión. Cuando se empuja el caucho a través de la placa de boquilla, se evapora el agua del caucho y se forman grumos porosos abiertos. Posteriormente, un dispositivo de corte lleva a cabo el corte de los grumos para dar lugar a piezas pequeñas. Los grumos son transportados a un secador convectivo en el que se retira la humedad residual por medio de aire caliente. Tras dicho secado, generalmente el caucho de (halo) butilo tiene un contenido de humedad de un 0, 1 a un 0, 7 %. Posteriormente, se requiere una etapa de enfriamiento, que se logra haciendo fluir aire frío a través de los grumos de caucho, para enfriar los grumos de caucho de butilo por debajo de la temperatura... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para retirar compuestos volátiles de un fluido (F) que contiene al menos un polímero no volátil y al menos un compuesto volátil, que comprende al menos las etapas de:

a) tratar el fluido (F) en al menos una unidad de concentrador que comprende al menos un calentador (2) , un recipiente de desgasificación (4) y una tubería de vapor (4.1) , de manera que el fluido (F) se calienta, el fluido caliente (G) se alimenta al interior de un recipiente de desgasificación (4) en el que parte de los compuestos se retiran a través de la tubería de vapor (4.1) para obtener un fluido concentrado (H) , b) recalentar el fluido concentrado (H) de la etapa a) en al menos una unidad de recalentamiento (6) para obtener un fluido (L) concentrado y recalentado; c) alimentar el fluido (L) concentrado y recalentado de la etapa b) en al menos una unidad extrusora que comprende al menos una sección de desgasificación de la extrusora que comprende al menos una sección de transporte (16) , un puerto de purga (15) con una o más tuberías de vapor (15.1) , una sección de acumulación (20) y una sección de salida (22) , por medio de la cual se retiran los compuestos volátiles a través de los puertos de purga (15) y las tuberías de vapor (15.1) ; en el que

• el polímero no volátil es un producto de caucho sintético y

• el fluido (L) concentrado y recalentado fluye libremente tras penetrar en la sección de desgasificación de la extrusora y el producto (P) obtenido en la sección de salida (22) está sustancialmente libre de compuestos volátiles.

2. Procedimiento según la reivindicación 1, caracterizado porque la viscosidad del fluido (L) concentrado y recalentado está dentro del intervalo de 500 a 50.000.000 mPa*s.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque el contenido de compuestos volátiles en el producto (P) es menor de un 1 % basado en la masa del polímero.

4. Procedimiento según las reivindicaciones 1 a 3, caracterizado porque el producto de caucho sintético son cauchos de butilo halogenados.

5. Procedimiento según las reivindicaciones 1 a 4, caracterizado porque el fluido (F) contiene de un 3 a un 50 % en peso de un polímero no volátil y de un 60 a un 97 % en peso de compuestos volátiles, en el que los componentes anteriormente mencionados suman de 90 a 100 de la masa total de fluido (F) .

6. Procedimiento según las reivindicaciones 1 a 5, caracterizado porque el fluido (F) que penetra en el calentador

(2) tiene una temperatura de 10 ºC a 100 ºC.

7. Procedimiento según las reivindicaciones 1 a 6, caracterizado porque el fluido (F) que penetra en el calentador

(2) tiene una viscosidad de 100 mPa*s a 25.000 mPa*s.

8. Procedimiento según las reivindicaciones 1 a 7, caracterizado porque el fluido calentado G tiene una temperatura de 100 a 200 ºC.

9. Procedimiento según las reivindicaciones 1 a 8, caracterizado porque la presión en el recipiente de desgasificación (4) está dentro del intervalo de 100 hPa a 4.000 hPa.

10. Procedimiento según las reivindicaciones 1 a 9, caracterizado porque el recipiente de desgasificación (4) se diseña con la forma de un ciclón y tiene al menos una parte inferior con forma torisférica para facilitar la retirada del fluido concentrado (H) .

11. Procedimiento según las reivindicaciones 1 a 10, caracterizado porque la bomba 4.2 está seleccionada entre el grupo que consiste en bombas de tipo desplazamiento positivo, bombas de engranajes, bombas de pistón, bombas de membrana, bombas de tipo husillo, bombas de tipo extrusora tal como bombas de tipo amasador o extrusoras de husillo doble o individual co-rotatorios o contra-rotatorios o sus combinaciones.

12. Procedimiento según las reivindicaciones 1 a 11, caracterizado porque la temperatura del fluido concentrado

(H) es menor que la del fluido caliente (G) y está dentro del intervalo de 15 a 100 ºC.

13. Procedimiento según las reivindicaciones 1 a 12, caracterizado porque la temperatura del fluido (L) concentrado y recalentado es mayor que la del fluido concentrado (H) y está dentro del intervalo de 50 ºC a 200 ºC.

14. Procedimiento según las reivindicaciones 1 a 13, caracterizado porque la unidad extrusora comprende una extrusora seleccionada entre el grupo que consiste en extrusoras de husillo individual y de multihusillo.

15. Procedimiento según las reivindicaciones 1 a 14, caracterizado porque la unidad extrusora comprende medios para operar zonas separadas de la extrusora, cada una independientemente de la otra, a diferentes temperaturas de

manera que las zonas pueden estar calentadas, no calentadas o enfriadas.

16. Procedimiento según las reivindicaciones 1 a 15, caracterizado porque la extrusora está fabricada de un material seleccionado entre acero tratado con nitruro, acero dúplex, acero inoxidable, aleaciones basadas en níquel, materiales compuestos tales como metales sinterizados, materiales prensados isostáticos en caliente, materiales de elevada resistencia al desgaste tales como Stellite, metales revestidos con revestimientos fabricados a partir de materiales cerámicos, nitruro de titanio, nitruro de cromo y carbono de tipo diamante.

17. Procedimiento según las reivindicaciones 1 a 16, caracterizado porque los puertos de purga (15) comprenden medios para evitar que el fluido (L) concentrado y recalentado o el producto (P) se salgan fuera de los puertos de purga.

18. Procedimiento según las reivindicaciones 1 a 17, caracterizado porque la acumulación en las secciones de acumulación (18, 20) se consigue por medio de elementos de amasado o regulación, discos blíster o troqueles.

19. Procedimiento según las reivindicaciones 1 a 18, caracterizado porque la unidad extrusora comprende de 1 a 30 secciones de transporte y de acumulación.

20. Procedimiento según las reivindicaciones 1 a 19, caracterizado porque la sección de salida (22) comprende medios para permitir que el producto salga de la extrusora y del equipo de procesado de producto, de manera que el equipo de procesado está seleccionado entre el grupo que consiste en combinaciones de troqueles y cortadoras; troqueles y medios de formación de microgránulos sumergidos; medios de formación de grumos, generadores de turbulencia y cuchillas fijas colocadas en la placa terminal de la extrusora.

21. Procedimiento según las reivindicaciones 1 a 20, caracterizado porque la sección de salida (20) comprende además medios de enfriamiento, de manera que los medios de enfriamiento están seleccionados entre el grupo que consiste en transportadores de grumos neumáticos con enfriamiento por aire convectivo, transportadores de grumos vibratorios con enfriamiento por aire convectivo, transportador de grumos vibratorio con superficies de contacto enfriadas, transportadores de cinta con enfriamiento por aire convectivo, transportador de cinta con cintas enfriadas, pulverización de agua sobre grumos calientes tras la salida de la extrusora y medios de formación de microgránulos sumergidos.

22. Procedimiento según las reivindicaciones 1 a 21, caracterizado porque la unidad extrusora se opera a una velocidad de alimentación de 5 a 25.000 kilogramos por hora.

23. Procedimiento según las reivindicaciones 1 a 22, caracterizado porque el agente de separación se añade en la unidad extrusora.

24. Procedimiento según las reivindicaciones 1 a 23, caracterizado porque los aditivos se añaden al fluido (F) o en la unidad extrusora por medio de un alimentador lateral o, en la medida en que sean líquidos, junto con un agente de separación.

25. Procedimiento según las reivindicaciones 1 a 24, caracterizado porque la etapa a) se repite al menos una vez.

26. Procedimiento según las reivindicaciones 1 a 25, caracterizado porque la repetición se consigue conectando en serie el número respectivo de unidades de concentración.

27. Procedimiento según las reivindicaciones 1 a 26, caracterizado porque la presión de la unidad de concentración, la unidad de recalentamiento o la unidad extrusora se provee con uno o más dispositivos de regulación de presión.

28. Procedimiento según las reivindicaciones 1 a 27, caracterizado porque la unidad extrusora comprende al menos una sección de desgasificación de la extrusora en la dirección de aguas arriba.

29. Procedimiento según las reivindicaciones 1 a 28, caracterizado porque el fluido (F) se obtiene por medio de un procedimiento de retirada de compuestos hidrófilos y opcionalmente agua a partir de un fluido bruto (A) que contiene al menos un polímero no volátil, al menos un compuesto orgánico volátil, uno o más compuestos hidrófilos y opcionalmente agua que comprende al menos la etapa de pre-a) tratar el fluido bruto (A) en al menos una unidad de pre-lavado que comprende al menos un aparato de separación (26) , en el que el fluido (A) se mezcla con agua para obtener una fase orgánica (28) que comprende principalmente un polímero no volátil y compuestos orgánicos volátiles y una fase acuosa (27) que comprende principalmente agua y compuestos hidrófilos, y en el que se separa la fase orgánica (28) de la fase acuosa (27) en un aparato de separación (26) y se usa además como fluido F y en el que al menos una parte de la fase acuosa (27) se retira del aparato de separación (fluido C) .

30. Procedimiento según la reivindicación 29, caracterizado porque la separación está favorecida por medio de un agente de coalescencia (39) .

31. Procedimiento según la reivindicación 29 ó 30, caracterizado porque la etapa pre-a) se repite al menos una vez.

32. Procedimiento según la reivindicación 31, caracterizado porque la repetición se consigue conectando en serie el número respectivo de aparatos de separación (26) .

33. Procedimiento según las reivindicaciones 29 a 32, caracterizado porque la separación se lleva a cabo a temperaturas de más de 40 ºC.

34. Dispositivo que comprende al menos

• una unidad de concentración que comprende un calentador (2) en comunicación con un recipiente de desgasificación (4) , en el que la parte inferior del recipiente de desgasificación (4) está en comunicación con una bomba (4.2) y la parte superior del recipiente de desgasificación (4) está en comunicación con al menos una tubería de vapor (4.1)

• una unidad de calentamiento (6) en comunicación con la bomba (4.2) de la unidad de concentración y un punto de alimentación (12) en una unidad extrusora

• una unidad extrusora que comprende al menos un punto de alimentación (12) , una sección de desgasificación de la extrusora (16) , una sección de acumulación (20) y una sección de salida (22) , comprendiendo la sección (16) de desgasificación de la extrusora además al menos un puerto de purga (15) conectado a una tubería de vapor (15.1) .

35. Dispositivo según la reivindicación 34, caracterizado porque la bomba (4.2) está seleccionada entre el grupo que consiste en bombas de tipo desplazamiento positivo, bombas de engranajes, bombas de pistón, bombas de membrana, bombas de tipo husillo, bombas de tipo extrusora tal como bombas de tipo amasador o extrusoras de husillo doble o individual co-rotatorios o contra-rotatorios o sus combinaciones.

36. Dispositivo según la reivindicación 34 ó 35, caracterizado porque la unidad extrusora comprende una extrusora seleccionada entre el grupo que consiste en extrusoras de multihusillo y de husillo individual.

37. Dispositivo según las reivindicaciones 34 a 36, caracterizado porque la unidad extrusora comprende una extrusora de husillo doble, una extrusora de anillo o una extrusora de rodillo planetario.

38. Dispositivo según las reivindicaciones 34 a 37, caracterizado porque la sección de acumulación (20) comprende elementos de amasado o regulación, discos blíster o troqueles.

39. Dispositivo según las reivindicaciones 34 a 38, caracterizado porque la sección de salida (22) comprende un equipo de procesado de producto seleccionado entre el grupo que consiste en combinaciones de troqueles y cortadoras; troqueles y medios de formación de microgránulos sumergidos; medios para la formación de grumos, generadores de turbulencia y cuchillas fijas colocadas en la placa terminal de la extrusora.

40. Dispositivo según las reivindicaciones 34 a 39, caracterizado porque la sección de salida (22) comprende medios de enfriamiento.

41. Dispositivo según las reivindicaciones 35 a 39, caracterizado porque se diseña para permitir el funcionamiento con una velocidad de alimentación de 5 a 25.000 kilogramos por hora.

42. Dispositivo según las reivindicaciones 35 a 40, caracterizado porque la unidad extrusora se diseña para permitir la adición de un agente de separación.

43. Dispositivo según las reivindicaciones 35 a 41, caracterizado porque la unidad extrusora comprende uno o más alimentadores laterales.

44. Dispositivo según las reivindicaciones 35 a 42, caracterizado porque comprende más de una unidad de concentración, estando las unidades de concentración conectadas en serie.

45. Dispositivo según las reivindicaciones 35 a 43, caracterizado porque la unidad de concentración, la unidad de recalentamiento o la unidad extrusora están equipadas con uno o más dispositivos de regulación de presión.

46. Dispositivo según las reivindicaciones 35 a 44, caracterizado porque la unidad extrusora comprende más de una sección de desgasificación de la extrusora, estando el punto de alimentación (12) ubicado en la primera sección de desgasificación de la extrusora, comprendiendo la primera sección de desgasificación de la extrusora al menos una sección de transporte (16A) , un puerto de purga posterior (13) conectado a una tubería de vapor (13.1) en la dirección de aguas arriba.

47. Dispositivo según las reivindicaciones 35 a 45, caracterizado porque comprende además una o más unidades de pre-lavado, que comprenden cada una al menos un aparato de separación (26) en comunicación con una o más de las unidades de concentración.

48. Dispositivo según la reivindicación 47, caracterizado porque el aparato de separación (26) comprende al menos un mezclador (30) .

49. Dispositivo según la reivindicación 47 ó 48, caracterizado porque el aparato de separación (26) comprende al menos un agente de coalescencia (39) .

50. Dispositivo según la reivindicación 47 a 49, caracterizado porque el aparato de separación (26) comprende al menos una pared de separación (34) .

51. Dispositivo según las reivindicaciones 47 a 50, caracterizado porque el aparato de separación (26) se diseña para funcionar bajo presión.

52. Dispositivo según las reivindicaciones 47 a 51, caracterizado porque el recipiente de separación (4) tiene al menos una parte inferior conformada torisférica.

53. Uso de un dispositivo según las reivindicaciones 47 a 52 o uno de sus componentes en un procedimiento de 10 acuerdo con las reivindicaciones 1 a 33.

54. Planta que comprende al menos un dispositivo de acuerdo con las reivindicaciones 34 a 52.

Patentes similares o relacionadas:

Composiciones de elastómeros curables con capacidad de sellado a baja temperatura, del 13 de Mayo de 2020, de Henkel IP & Holding GmbH: Una composición sellante reticulable, preparada a partir de: un oligómero elastomérico reticulable que tiene una Tg; un monómero que tiene una Tg mayor […]

Cinta de protección contra la corrosión, del 11 de Marzo de 2020, de DENSO-HOLDING GMBH & CO: Cinta de protección contra la corrosión de dos capas o de varias capas, en la que por lo menos una capa comprende una composición de protección contra la corrosión, […]

Dispositivo para generar, transferir, distribuir y/o utilizar energía eléctrica o un componente de un dispositivo de este tipo, así como junta de estanqueidad a los gases para un dispositivo o componente de este tipo, del 4 de Marzo de 2020, de ABB SCHWEIZ AG: Dispositivo para la generación, transferencia, distribución y/o uso de energía eléctrica o un componente de un dispositivo de este tipo, en donde en […]

Composición promotora de adherencia para un producto anticorrosión, del 9 de Octubre de 2019, de DENSO-HOLDING GMBH & CO: Composición promotora de adherencia para un producto anticorrosión, comprendiendo la composición promotora de adherencia - de aproximadamente el 20% en peso a aproximadamente […]

Composición de caucho curable, del 8 de Mayo de 2019, de Arlanxeo Netherlands B.V: Una composición de caucho que contiene, basándose en partes en peso por 100 partes en peso de caucho (phr): (A) 20 - 50 phr de un copolímero de etileno, al menos […]

Composición de protección contra la corrosión, del 2 de Abril de 2019, de DENSO-HOLDING GMBH & CO: Uso de una composición que comprende por lo menos un primer caucho de butilo con una viscosidad aparente según Brookfield a 66ºC según la norma DIN EN ISO 2555 en […]

Adhesivo termofusible con estabilidad frente a UV y la temperatura mejorada y uso para la fabricación de una banda de material sintético multicapa, del 27 de Febrero de 2019, de SIKA TECHNOLOGY AG: Composición de adhesivo termofusible, que comprende: a) al menos un polímero de poliolefina P sólido a 25 ºC, b) al menos una resina de poliolefina PH líquida […]

Materiales elastoméricos y su empleo, del 18 de Abril de 2018, de LEIBNIZ-INSTITUT FUR POLYMERFORSCHUNG DRESDEN E.V.: Materiales elastoméricos que contienen cauchos de butilo y/o halobutilo o mezclas de los mismos, con 1 a 20 phr de al menos una sal de imidazolio líquida y con 1 a 40 phr […]