Procedimiento y dispositivo para la dosificación de metal fundido.

Procedimiento para la dosificación de metal fundido desde un recipiente a través de un tubo dosificador (3)insertado en el recipiente,

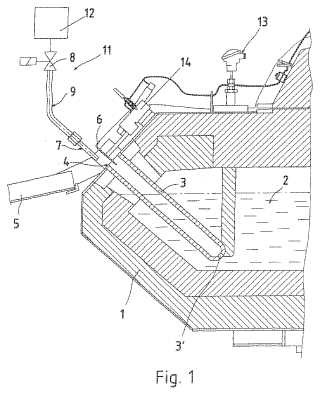

en el que el metal fundido asciende en el tubo dosificador (3) hasta un borde de salida (4)y se descarga la cantidad de dosificación desde el tubo dosificador (3) a través del borde de salida (4),caracterizado porque al menos partes de la zona del borde de salida (4) se pulverizan con gas comprimido a modode impulsos para el mantenimiento de éstas libre de sedimentos del metal, en el que la pulverización comprende unaeliminación por soplado del metal residual.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10075346.

Solicitante: STRIKOWESTOFEN GMBH.

Nacionalidad solicitante: Alemania.

Dirección: Hohe Strasse 14 51643 Gummersbach ALEMANIA.

Inventor/es: MALPOHL, KLAUS, HILLEN, RUDOLF.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22D37/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › Control o regulación de la colada de metal líquido desde un recipiente de mantenimiento del baño en fusión (B22D 39/00, B22D 41/00 tienen prioridad; especialmente adaptados a procedimientos o a máquinas particulares, veánse los grupos apropiados de la presente subclase).

- B22D39/06 B22D […] › B22D 39/00 Equipo para la alimentación de metal líquido en cantidades bien definidas (especialmente adaptado a procedimientos o máquinas particulares, veánse los grupos apropiados de la presente subclase). › mediante regulación de la presión sobre el baño de metal líquido.

PDF original: ES-2401125_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo para la dosificación de metal fundido La invención se refiere a un procedimiento y un dispositivo para la dosificación de metal fundido según el preámbulo de la respectiva reivindicación independiente.

Los hornos dosificadores a los que se aplica gas comprimido, habitualmente para metal fundido, se conocen básicamente y se describen por ejemplo en el documento DE-PS 20 22 989. Para la descarga del metal líquido se usa un dispositivo dosificador que comprende habitualmente un recipiente hermético a la presión, en el que está alojada la masa fundida de metal. Un tubo de descarga o dosificador se extiende hacia el interior de la masa fundida de metal y para la dosificación o la descarga del metal se aplica presión al recipiente, midiéndose la presión mediante un sensor de presión diferencial y otro sensor. El metal fundido sube, bajo la influencia del aire comprimido, desde el recipiente hacia el tubo de descarga hasta que alcanza los electrodos que emiten una señal, memorizándose la correspondiente presión. La presión momentánea se mide en el recipiente y se resta la presión imperante en la emisión de la señal. La cantidad que va a descargarse se determina mediante el ajuste de una determinada presión durante un tiempo.

Otro procedimiento y un dispositivo para la dosificación de metal fundido se conoce por el documento DE 40 29 386 A1, en el que se determina la cantidad de descarga que va a dosificarse mediante la formación de la integral presión-tiempo. También en este caso se determina, para el cálculo de la cantidad de dosificación, la altura del nivel de líquido en el tubo dosificador con un emisor de señales dispuesto en el tubo dosificador. Finalmente se conoce por el documento EP 09 46314 B1 un horno dosificador, en el que el emisor de señales para el registro del nivel de líquido en el tubo dosificador se forma por un dispositivo sensor neumático. También en este caso se calcula la cantidad de dosificación para la dosificación desde el horno dosificador, dependiendo de la altura registrada de la columna de metal ascendente en el tubo dosificador.

También se conocen hornos dosificadores, en los que se dosifica por medio de una bomba dosificadora (por ejemplo por el documento EP 1 486 277 B1) . Finalmente hay procedimientos de dosificación con un recipiente dosificador dispuesto en el crisol con tubo dosificador (documento DE 30 23 262) .

El documento JP 2005 211904 A describe un horno dosificador con un recipiente a presión y un tubo ascendente insertado en el recipiente a presión que presenta un extremo que puede inclinarse en dirección opuesta. Cuando el extremo está inclinado en dirección opuesta puede eliminarse por soplado metal fundido por el extremo inclinado en dirección opuesta por medio de una boquilla de aire comprimido.

El documento JP 6 023510 A describe un horno dosificador, en el que un tubo ascendente desemboca en un tubo de salida. Para impedir una oxidación de la masa fundida de metal en el tubo de salida, puede introducirse gas inerte en el tubo de salida.

En los procedimientos de dosificación descritos según el estado de la técnica, el metal fundido asciende en la dosificación en el tubo dosificador hasta el borde del tubo y fluye después bajo la influencia de la fuerza de gravedad a través de una ranura por ejemplo hacia un molde. Al final del proceso de dosificación, el flujo de masa fundida será más bajo hasta que se agota. Una cantidad residual solidifica en el tubo dosificador en el extremo superior y en la ranura de alimentación, de modo que queda un hilo de aluminio sólido en el tubo dosificador y las ranuras de alimentación. Dependiendo de la aleación, se acumulan estos sedimentos en el borde de salida del tubo dosificador. Los sedimentos se colocan en el borde y pueden desprenderse o retirarse por lavado también de manera imprevisible en un proceso de dosificación. Por consiguiente cuando se colocan sedimentos en el borde de salida del tubo dosificador, entonces se modifica el peso de dosificación, dado que los sedimentos aumentan el borde de salida y reducen la cantidad que fluye de metal líquido. Mediante los sedimentos es necesaria una presión de descarga o presión en el horno superior, hasta que el metal fundido comienza a fluir fuera del tubo dosificador, y con presión de dosificación constante se reduce en consecuencia la altura de la masa fundida sobre el borde de salida y por consiguiente se reduce la cantidad de dosificación. Mediante el posible desprendimiento de los sedimentos aumenta entonces la cantidad de dosificación de nuevo de manera repentina.

Por tanto, la invención se basa en el objetivo de crear un procedimiento y un dispositivo para la dosificación de metal fundido desde un recipiente, en los que se mejora la precisión de dosificación durante un mayor espacio de tiempo de la dosificación y a través de una multiplicidad de procesos de dosificación.

Este objetivo se consigue mediante las características representativas de la reivindicación de procedimiento independiente y de la reivindicación de dispositivo independiente en relación con las características del respectivo preámbulo.

Mediante las medidas indicadas en las reivindicaciones dependientes son posibles perfeccionamientos y mejoras ventajosos.

Debido a que en la zona del borde de salida está dispuesta al menos una boquilla unida con una fuente de gas comprimido, pueden dejarse libres al menos partes de la zona del borde de salida mediante pulverización continua y/o a modo de impulsos de sedimentos del metal, de modo que la cantidad de dosificación se mantiene constante en muchos o todos los procesos de dosificación sucesivos. Con ello se mejora la precisión de dosificación durante un largo tiempo de funcionamiento.

Mediante la generación de al menos de un impulso de gas comprimido al final o de manera retardada tras el final del proceso de dosificación puede adaptarse ventajosamente la eliminación por soplado de metal residual a la respectiva circunstancia y/o aleación.

En una forma de realización ventajosa puede controlarse automáticamente la pulverización al final del proceso de dosificación, usándose la señal del dispositivo de control del horno para la evacuación del horno o para la reducción de la presión de descarga para iniciar la pulverización de manera simultánea o retardada.

Mediante la determinación del tiempo de retraso para la pulverización tras la finalización del proceso de dosificación dependiendo del periodo de tiempo, hasta el que se agota completamente el flujo de masa fundida, y del periodo de tiempo, hasta que solidifica el metal fundido, es posible ventajosamente realizar una adaptación de la pulverización a la aleación y temperatura del metal así como las condiciones del entorno, para que se eviten los sedimentos completamente. A este respecto, el tiempo de retraso puede encontrarse por ejemplo entre 0, 1 y 10 segundos y preferentemente entre 0, 5 y 3 segundos. La duración del impulso de gas comprimido depende de varios parámetros, por ejemplo de la dirección desde la cual se pulveriza y similares.

En una forma de realización ventajosa puede pulverizarse el borde de salida continuamente con aire caliente o gas caliente. Preferentemente se realiza una pulverización continua de gas caliente con un caudal preferentemente bajo que se eleva tras el final del proceso de dosificación temporalmente. La pulverización continua de gas caliente puede interrumpirse durante el tiempo del proceso de dosificación. La ventaja de la pulverización de gas caliente es que se garantiza la purga del borde de salida también en condiciones de borde difíciles y que el impulso de aire comprimido tras el final del proceso de dosificación puede realizarse con menor intensidad. Mediante la menor intensidad se influye menos en la masa fundida metálica que va a solidificarse en su comportamiento de flujo y solidificación y se evita por ejemplo que se sople el metal en el entorno de la ranura de salida.

En una variante de realización, el caudal del gas en la pulverización continua es más bajo que el de la pulverización por impulsos.

De manera preferente no se pulveriza el borde de salida directamente con gas, sino a través de elementos de desviación, tales como por ejemplo la pared de la ranura de salida. Preferentemente, las boquillas no están dispuestas de manera centrada, o sea no en el plano de simetría de la ranura de salida, sino de manera lateralmente desplazada. Particularmente, el gas no se dirige directamente sobre el flujo de masa fundida líquida o solidificada y no sobre la masa fundida en el horno dosificador. Mediante esta disposición tanto se evita un soplado del metal en el entorno como se impide (particularmente... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la dosificación de metal fundido desde un recipiente a través de un tubo dosificador (3) insertado en el recipiente, en el que el metal fundido asciende en el tubo dosificador (3) hasta un borde de salida (4) y se descarga la cantidad de dosificación desde el tubo dosificador (3) a través del borde de salida (4) , caracterizado porque al menos partes de la zona del borde de salida (4) se pulverizan con gas comprimido a modo de impulsos para el mantenimiento de éstas libre de sedimentos del metal, en el que la pulverización comprende una eliminación por soplado del metal residual.

2. Procedimiento según la reivindicación 1, caracterizado porque al final o de manera retardada tras el final del proceso de dosificación se genera al menos un impulso de gas comprimido.

3. Procedimiento según la reivindicación 2, caracterizado porque el al menos un impulso de gas comprimido para la pulverización se inicia automáticamente con una evacuación del recipiente (1) prevista al final del proceso de dosificación.

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque se selecciona un tiempo de retraso entre 0, 1 y 10 segundos, preferentemente entre 0, 5 y 3 segundos para la pulverización tras la finalización del proceso de dosificación dependiendo de un primer periodo de tiempo, hasta el que se agota el flujo de masa fundida, y de un segundo periodo de tiempo, hasta que solidifica el metal fundido.

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque durante el proceso de dosificación y/o entre los procesos de dosificación se pulveriza continuamente.

6. Procedimiento según la reivindicación 5, caracterizado porque tras el proceso de dosificación se aplica un impulso de gas comprimido sobre una zona parcial del borde de salida.

7. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado porque se pulveriza con gas caliente.

8. Procedimiento según una de las reivindicaciones 5 a 7, caracterizado porque en una pulverización continua se eleva temporalmente el caudal del gas tras el proceso de dosificación.

9. Procedimiento según la reivindicación 8, caracterizado porque el caudal del gas en la pulverización continua es más bajo que el de la pulverización por impulsos.

Procedimiento según una de las reivindicaciones 1 a 7, caracterizado porque el flujo de gas usado para la pulverización no está dirigido directamente sobre la zona del borde de salida, que está cubierta de masa fundida durante la dosificación del flujo.

11. Dispositivo para la dosificación de metal fundido, que comprende un recipiente, un tubo dosificador (3) insertado en el recipiente y un dispositivo de control para la determinación de la cantidad de dosificación y para el control del proceso de dosificación, en el que el tubo dosificador presenta un borde de salida (4) que está dispuesto de tal manera que el metal fundido asciende durante la dosificación hacia el borde de salida (4) y se descarga del tubo dosificador (3) a través del borde de salida (4) , caracterizado porque en la zona del borde de salida (4) está dispuesta al menos una boquilla (7) unida con una fuente de gas comprimido (12) , que está configurada para aplicar gas por impulsos al menos a partes de la zona del borde de salida (4) y eliminar por soplado sedimentos del metal.

12. Dispositivo según la reivindicación 11, caracterizado porque la fuente de gas comprimido (12) comprende una válvula (8) que puede dirigirse mediante el dispositivo de control.

13. Dispositivo según la reivindicación 11 o la reivindicación 12, caracterizado porque el tubo dosificador (3) desemboca en una ranura de salida (5) .

14. Dispositivo según la reivindicación 13, caracterizado porque la al menos una boquilla (7) está dirigida contra al menos una pared lateral (10) de la ranura de salida (5) .

15. Dispositivo según una de las reivindicaciones 13 a 14, caracterizado porque la boquilla está dispuesta de manera lateralmente desplazada con respecto a la ranura de alimentación.

Patentes similares o relacionadas:

Dispositivo y procedimiento para la dosificación de material fundido, del 22 de Mayo de 2019, de STRIKOWESTOFEN GMBH: Dispositivo para la dosificación o el transporte discontinuo de un material líquido o fundido con uno o varios elementos de canalón (5, 6a, 6b) para […]

Aparato de control y posicionamiento de una varilla de obturación para el control del flujo de metal fundido a través de una boquilla, del 6 de Marzo de 2019, de INDUCTOTHERM CORP.: Un aparato de control y posicionamiento de varilla de detención para el control de un flujo de un metal fundido a través de una boquilla dispuesta en la parte […]

Caja de contención y vertido de metal fundido con boquillas de vertido duales, del 23 de Enero de 2019, de INDUCTOTHERM CORP.: Una caja de contención y vertido de metal fundido para contener un volumen de un metal fundido (M) a una temperatura de fundición, donde la caja de contención […]

Estación y procedimiento para trasladar una masa fundida de metal desde un horno de fusión hacia un crisol de transporte así como una disposición y un sistema con una estación de este tipo, del 5 de Diciembre de 2018, de Hydro Aluminium Rolled Products GmbH: Estación para trasladar una masa fundida de metal desde un horno de fusión hacia un crisol de transporte , - con un […]

Aparato de colada de aleación, del 10 de Diciembre de 2013, de COMMONWEALTH SCIENTIFIC AND INDUSTRIAL RESEARCH ORGANISATION: Un aparato de colada que permite el flujo y alimentación por gravedad de aleación en una operación decolada, en el que el aparato tiene una vasija de […]

Aparato de colada de aleación, del 10 de Diciembre de 2013, de COMMONWEALTH SCIENTIFIC AND INDUSTRIAL RESEARCH ORGANISATION: Un aparato de colada que permite el flujo y alimentación por gravedad de aleación en una operación decolada, en el que el aparato tiene una vasija de […]

APARATO PARA FORMAR PIEZAS FUNDIDAS METALICAS., del 16 de Marzo de 2007, de BBS RIVA S.P.A.: Un aparato para formar piezas fundidas metálicas, particularmente con conexión hidráulica entre el horno de mantenimiento y el molde, comprendiendo: - al menos un conducto […]

PROCEDIMIENTO Y DISPOSITIVO PARA EL LLENADO CON CONTROL DEL PESO DE COQUILLAS EN MAQUINAS DE FUNDICION NO FERREA., del 16 de Agosto de 2006, de SMS DEMAG AKTIENGESELLSCHAFT: Procedimiento para el llenado con peso exacto de coquillas de una máquina de fundición no férrea, por ejemplo, una máquina de fundición de ánodos de cobre […]

MÉTODO PARA VERTER MASA FUNDIDA DESDE UN RECIPIENTE METALÚRGICO BASCULANTE, ASÍ COMO INSTALACIÓN PARA LA EJECUCIÓN DE DICHO MÉTODO, del 18 de Enero de 2012, de Siemens VAI Metals Technologies GmbH: Método para verter masa fundida de escoria y/o de acero a partir de un convertidor de acero en una cuchara o una cubeta de escoria , que […]