Procedimiento para la determinación de la posición de una herramienta.

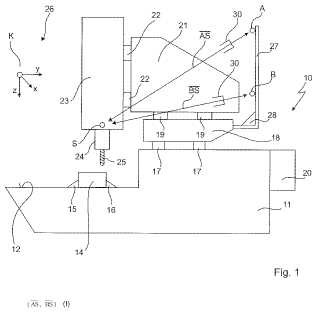

Procedimiento para la determinación de la posición de una herramienta (25) en una máquina herramienta (10) quepresenta un portapiezas (12) así como un portaherramientas (24) trasladable a través de elementos de construcción(18,

21, 23) con respecto al portapiezas (12) y a una parte de máquina (27), en el que está sujeta la herramienta (25)para el mecanizado de una pieza de trabajo (14) sostenida por el portapiezas (12), estando previstos en elportaherramientas (24) un punto de medición (S) próximo a la herramienta y en la parte de máquina (27) al menosotros dos puntos de medición (A, B, C), siendo conocida la posición relativa de los otros puntos de medición (A, B,C) con respecto a un punto de origen de coordenadas (K) y determinándose la posición del punto de medición (S)próximo a la herramienta con respecto al punto de origen de coordenadas (K), midiéndose con ayuda de al menosdos sistemas de medición de longitudes (30) la separación lineal ( ) entre el punto de medición (S)próximo a la herramienta y cada uno de los otros puntos de medición (A, B, C) y determinándose a partir de estasseparaciones ( ) así como la posición relativa conocida de los otros puntos de medición (A, B, C) laposición del punto de medición (S) próximo a la herramienta con respecto al punto de origen de coordenadas (K),caracterizado por que a al menos un sistema de medición de longitudes (30) está asignado un elemento de hilo(29) que está fijo en el punto de medición (S) próximo a la herramienta y que se extiende hacia el respectivo otropunto de medición (A, B, C), midiéndose la longitud respectivamente resultante del elemento de hilo (29) entre elpunto de medición (S) próximo a la herramienta y el respectivamente otro punto de medición (A, B, C).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2011/050742.

Solicitante: CHIRON-WERKE GMBH & CO. KG.

Nacionalidad solicitante: Alemania.

Dirección: Kreuzstrasse 75 78532 Tuttlingen ALEMANIA.

Inventor/es: PRUST, DIRK.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23Q11/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23Q PARTES CONSTITUTIVAS, DISPOSITIVOS O ACCESORIOS DE MAQUINAS HERRAMIENTAS, p. ej. DISPOSITIVOS PARA COPIAR O CONTROLAR (herramientas del tipo utilizado en tornos o máquinas de agujerear B23B 27/00 ); MAQUINAS HERRAMIENTAS DE UTILIZACION GENERAL, CARACTERIZADAS POR LA ESTRUCTURA DE CIERTAS PARTES CONSTITUTIVAS O DISPOSITIVOS; COMBINACIONES O ASOCIACIONES DE MAQUINAS PARA TRABAJAR EL METAL NO DESTINADAS A UN TRABAJO EN PARTICULAR. › Accesorios montados sobre las máquinas herramientas para mantener las herramientas o los órganos de las máquinas en buenas condiciones de trabajo o para enfriar las piezas trabajadas; Dispositivos de seguridad especialmente combinados con las máquinas-herramientas, dispuestos en estas máquinas o especialmente concebidos para ser utilizados en relación con estas máquinas (en lo que respecta a las máquinas de escariar o de perforar B23B 47/24, B23B 47/32 tienen prioridad; dispositivos de seguridad en general F16P).

- B23Q17/22 B23Q […] › B23Q 17/00 Dispositivos para indicar o medir sobre las máquinas herramientas (para el control automático o la regulación del movimiento de avance, de la velocidad de corte o de la posición de la herramienta o de la pieza B23Q 15/00). › para indicar o medir la posición existente o deseada de la herramienta o la pieza de trabajo.

PDF original: ES-2443877_T3.pdf

Fragmento de la descripción:

Procedimiento para la determinación de la posición de una herramienta La presente invención se refiere a un procedimiento para la determinación de la posición de una herramienta en una máquina herramienta, que presenta un portapiezas así como un portaherramientas trasladable a través de elementos de construcción con respecto al portapiezas y a una parte de máquina, en el que está sujeta la herramienta para el mecanizado de una pieza de trabajo sostenida por el portapiezas, estando previstos en el portaherramientas un punto de medición próximo a la herramienta y en la parte de máquina al menos otros dos puntos de medición, siendo conocida la posición relativa de los otros puntos de medición con respecto a un punto de origen de coordenadas y determinándose la posición del punto de medición próximo a la herramienta con respecto al punto de origen de coordenadas.

Además, la presente invención se refiere a una máquina herramienta que presenta un portapiezas así como un portaherramientas trasladable a través de elementos de construcción con respecto al portapiezas y una parte de máquina, en el que está sujeta una herramienta para el mecanizado de una pieza de trabajo sostenida por el portapiezas.

Tales procedimientos y máquinas herramienta son conocidos, por ejemplo, por el documento DE 198 53 757 C2 así como por el documento DE 197 43 149 A1.

Ambos documentos describen máquinas herramienta en las que se traslada una cabeza de husillo, denomina también cabezal de husillo, a través de elementos de construcción en forma de engranajes acoplados en un plano con respecto a un portapiezas. Los engranajes acoplados están unidos a una escala de longitudes, a través de la cual se mide la ubicación del respectivo elemento de construcción para poder colocar las cabezas de husillo durante el mecanizado.

El respectivo sistema de medición está dispuesto en las dos máquinas herramienta conocidas directamente en el espacio de trabajo de la máquina herramienta y está expuesto a las contaminaciones existentes allí. Por el documento WO 99/67066 A1 es conocido un sistema de robot en el que están integrados sistemas de medición de longitudes en los brazos telescópicos que mueven los brazos del robot. Por el documento WO 97/30826 A1 es conocido un procedimiento de colocación en el que con ayuda de procedimientos ópticos se determina la ubicación de una pieza que se puede colocar en el espacio. El documento WO 97/46925 A1 describe el estado de la técnica más próximo de acuerdo con los preámbulos de las reivindicaciones 1 y 8 con un sistema en el que se emplean dos interferómetros de láser para determinar la ubicación de un cabezal de mecanizado en el espacio. El documento WO 2005/019769 A1 describe un procedimiento para el establecimiento de desviaciones geométricas de sistemas técnicos de varios cuerpos, en el que son aproximados sucesivamente puntos de medición que no deben estar situados todos en un plano.

En el procedimiento conocido por el documento DE 103 30 915 A1, en el espacio de trabajo de una máquina herramienta está previsto un sistema de medición independiente en forma de una barrera de luz láser que está dispuesta de manera oblicua con respecto a los ejes de avance lineales de la cabeza de husillo. En la cabeza de husillo se fija en determinados momentos una herramienta de medición con la que entonces es aproximada la barrera de luz en paralelo con respecto a los ejes de avance y se determina la posición de la cabeza de husillo 45 cuando se interrumpe la barrera de luz. Los valores reales medidos de este modo se comparan con valores teóricos predefinidos por el control y a partir de esto se calculan valores de corrección que el control tiene en cuenta al emitir nuevos valores teóricos.

También este procedimiento se lleva a cabo en una máquina herramienta en la que el sistema de medición está dispuesto directamente en el espacio de trabajo.

En todos los procedimientos y máquinas herramienta descritos hasta ahora es desventajoso que el sistema de medición esté dispuesto en el espacio de trabajo, donde está expuesto a las contaminaciones por el mecanizado con desprendimiento de virutas así como el lubricante de refrigeración. En la máquina herramienta del documento 55 DE 103 30 915 A1 además es desventajoso que la determinación de la posición no se pueda realizar de manera paralela al tiempo principal de producción, es decir, no simultáneamente con el mecanizado de piezas de trabajo, sino que para esto se tiene que interrumpir el mecanizado.

En las máquinas herramienta conocidas, la precisión del mecanizado se ve influida en particular por desplazamientos térmicos que aparecen, sobre todo, en el husillo principal y en el propio sistema de medición. La causa principal de estos desplazamientos térmicos por un lado son dilataciones en motores, husillos roscados a bolas rodantes, guías lineales así como el cojinete de husillo principal.

Por otro lado, también las deformaciones a causa de calentamiento irregular de diferentes componentes de la 65 máquina influyen en la precisión del mecanizado.

La causa de estos desplazamientos térmicos son fuentes de calor internas y externas, pudiéndose tratar las fuentes de calor externas mediante espacios atemperados y disposición de la máquina herramienta de tal manera que no esté expuesta directamente al sol.

Las fuentes de calor internas son esencialmente los componentes de la máquina generadores de calor, cuyo calentamiento propio puede tener diferente efecto hasta alcanzar la temperatura de funcionamiento. A esto pertenecen la rotación de husillo, rozamientos internos y, sobre todo, también el propio proceso de desprendimiento de virutas así como las virutas de metal calientes que se producen a este respecto y el lubricante de refrigeración suministrado.

Todos estos factores influyen en el comportamiento térmico de la máquina herramienta y se tienen que reducir para conseguir precisiones correspondientes de mecanizado.

Estos factores, a este respecto, se pueden reducir constructivamente o compensarse en cuanto a la técnica de 15 control, para lo que se usan procedimientos directos e indirectos.

Un ejemplo de la reducción constructiva de los problemas de precisión causados por el comportamiento térmico está descrito en el documento DE 103 43 320 A1, donde se atemperan determinados elementos de construcción.

En la compensación directa se mide la posición verdadera, es decir, real del husillo principal a través de un sistema de medición independiente y se compara con la posición teórica predefinida respectivamente de manera actual por el control. La desviación establecida se usa en el control para corregir las órdenes de control de recorrido.

Un procedimiento de este tipo es conocido, por ejemplo, por el documento que se ha mencionado al principio DE 25 103 30 915 A1.

Ciertamente, este procedimiento es muy preciso, sin embargo, para el proceso de medición se tiene que interrumpir el proceso de fabricación, es decir, la medición no se realiza en paralelo al tiempo principal de producción. Se tiene que considerar otro problema que no es posible una interrupción del proceso de fabricación en determinadas etapas de fabricación. Siempre que estas etapas de fabricación duren mucho, durante este periodo de tiempo no se puede realizar ninguna compensación.

En la concentración indirecta, las desviaciones de causa térmica en la posición del husillo principal con respecto a la pieza de trabajo se calculan con ayuda de un modelo matemático a partir de variables auxiliares medidas, tales como la temperatura en distintos puntos en la máquina herramienta, y se usan en el control para la compensación.

Este procedimiento es conocido, por ejemplo, por el documento DE 103 44 903 U.

Ciertamente, estas mediciones son posibles de manera paralela al tiempo principal de producción, no obstante, requieren mediciones exhaustivas para establecer los parámetros que se incluyen en el modelo matemático. Además, el modelo matemático reproduce el estado de funcionamiento real con frecuencia sólo de manera incompleta, de tal manera que estos procedimientos no son tan precisos como la compensación directa que se ha mencionado anteriormente.

Las desventajas esenciales del estado de la técnica que se ha descrito hasta ahora, por tanto, radican en que, por un lado, los sistemas de medición están expuestos a las contaminaciones y otros esfuerzos del espacio de trabajo, no pudiéndose realizar las mediciones con frecuencia tampoco de manera paralela al tiempo principal de producción.

Todo esto conduce a que, al igual que antes, existe una necesidad de nuevas máquinas herramienta y nuevos procedimientos... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la determinación de la posición de una herramienta (25) en una máquina herramienta (10) que presenta un portapiezas (12) así como un portaherramientas (24) trasladable a través de elementos de construcción 5 (18, 21, 23) con respecto al portapiezas (12) y a una parte de máquina (27) , en el que está sujeta la herramienta (25) para el mecanizado de una pieza de trabajo (14) sostenida por el portapiezas (12) , estando previstos en el portaherramientas (24) un punto de medición (S) próximo a la herramienta y en la parte de máquina (27) al menos otros dos puntos de medición (A, B, C) , siendo conocida la posición relativa de los otros puntos de medición (A, B, C) con respecto a un punto de origen de coordenadas (K) y determinándose la posición del punto de medición (S) próximo a la herramienta con respecto al punto de origen de coordenadas (K) , midiéndose con ayuda de al menos

dos sistemas de medición de longitudes (30) la separación lineal ( ) entre el punto de medición (S) próximo a la herramienta y cada uno de los otros puntos de medición (A, B, C) y determinándose a partir de estas separaciones ( ) así como la posición relativa conocida de los otros puntos de medición (A, B, C) la posición del punto de medición (S) próximo a la herramienta con respecto al punto de origen de coordenadas (K) ,

caracterizado por que a al menos un sistema de medición de longitudes (30) está asignado un elemento de hilo (29) que está fijo en el punto de medición (S) próximo a la herramienta y que se extiende hacia el respectivo otro punto de medición (A, B, C) , midiéndose la longitud respectivamente resultante del elemento de hilo (29) entre el punto de medición (S) próximo a la herramienta y el respectivamente otro punto de medición (A, B, C) .

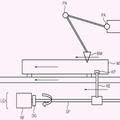

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado por que el portaherramientas (24) se puede trasladar en un plano (y, z) abarcado por los puntos de medición (S, A, B) con respecto a la parte de máquina (27) .

3. Procedimiento de acuerdo con la reivindicación 2, caracterizado por que el portaherramientas (24) se puede trasladar junto con la parte de máquina (27) en perpendicular (x) con respecto al plano (y, z) abarcado por los puntos

de medición (S, A, B) con respecto al portapiezas (12) y están previstos dos sistemas de medición de longitudes (30) .

4. Procedimiento de acuerdo con la reivindicación 1, caracterizado por que la parte de máquina (27) está dispuesta de forma no desplazable con respecto al portapiezas (12) en la máquina herramienta (10) y están previstos tres sistemas de medición de longitudes (30) .

5. Procedimiento de acuerdo con una de las reivindicaciones 1 a 4, caracterizado por que el portaherramientas (24) se puede trasladar con respecto al portapiezas (12) respectivamente de forma lineal en tres ejes ortogonales (x, y, z) .

6. Procedimiento para la determinación de traslaciones, por ejemplo, como consecuencia de dilataciones térmicas o cambios de carga, en una máquina herramienta (10) que presenta un portapiezas (12) así como un portaherramientas (24) trasladable a través de elementos de construcción (18, 21, 23) con respecto al portapiezas (12) y una parte de máquina (27) , en el que está sujeta una herramienta (25) para el mecanizado de una pieza de trabajo (14) sostenida por el portapiezas (12) , en el que durante el mecanizado de la pieza de trabajo (14) se determina la posición del portaherramientas (24) según el procedimiento de acuerdo con una de las reivindicaciones 1 a 5 y la posición real determinada de este modo se compara con una posición teórica.

7. Procedimiento de acuerdo con la reivindicación 6, caracterizado por que se determina la posición del

portaherramientas en determinados momentos cuando, por ejemplo, se lleva a cabo un cambio de herramienta o se comienza un proceso de mecanizado, por ejemplo, una perforación.

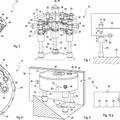

8. Máquina herramienta que presenta un portapiezas (12) así como un portaherramientas (24) trasladable a través de elementos de construcción (18, 21, 23) con respecto al portapiezas (12) y una parte de máquina (27) , en el que está sujeta una herramienta (25) para el mecanizado de una pieza de trabajo (14) sostenida por el portapiezas (12) , estando previstos al menos dos sistemas de medición de longitudes (30) que registran directamente la separación lineal entre un punto de medición (S) próximo a la herramienta en el portaherramientas y respectivamente otro punto de medición (A, B, C) en la parte de máquina, caracterizada por que a al menos un sistema de medición de longitudes (30) está asignado un elemento de hilo (29) que está fijo en el punto de medición (S) próximo a la 55 herramienta y que se extiende hacia el respectivo otro punto de medición (A, B, C) , midiéndose la longitud respectivamente resultante del elemento de hilo (29) entre el punto de medición (S) próximo a la herramienta y el respectivo otro punto de medición (A, B, C) .

9. Máquina herramienta de acuerdo con la reivindicación 8, caracterizada por que el portaherramientas (24) se puede trasladar junto con la parte de máquina (27) en perpendicular (x) con respecto al plano (y, z) abarcado por los puntos de medición (S, A, B) con respecto al portapiezas (12) y están previstos dos sistemas de medición de longitudes (30) .

10. Máquina herramienta de acuerdo con la reivindicación 8, caracterizada por que la parte de máquina (27) está 65 dispuesta de forma no desplazable con respecto al portapiezas (12) en la máquina herramienta (12) y están previstos tres sistemas de medición de longitudes (30) .

11. Máquina herramienta de acuerdo con una de las reivindicaciones 8 a 10, caracterizada por que los sistemas de medición de longitudes (30) están dispuestos al menos en parte en la parte de máquina (27) . 5

12. Máquina herramienta de acuerdo con una de las reivindicaciones 8 a 11, caracterizada por que al menos un sistema de medición de longitudes (30) comprende un sensor de tracción de cable (45) .

13. Máquina herramienta de acuerdo con una de las reivindicaciones 8 a 12, caracterizada por que en el otro punto

de medición (A, B, C) se desvía el elemento de hilo (29) y se conduce hacia el sistema de medición de longitudes (34, 41, 45) .

14. Máquina herramienta de acuerdo con una de las reivindicaciones 8 a 13, caracterizada por que la parte de máquina (27) está desacoplada térmicamente de la máquina herramienta (10) . 15

Patentes similares o relacionadas:

Dispositivo de alineación para herramientas de torneado, del 29 de Julio de 2020, de GÜHRING KG: Dispositivo de alineación para disponer sobre una herramienta de torneado, , en particular sobre un vástago de herramienta o una punta […]

Dispositivo de alineación para herramientas de torneado, del 29 de Julio de 2020, de GÜHRING KG: Dispositivo de alineación para disponer sobre una herramienta de torneado, , en particular sobre un vástago de herramienta o una punta […]

Dispositivo de mandril y método, del 18 de Marzo de 2020, de In-Situ Oilfield Services Limited: Un dispositivo de mandril que tiene al menos dos mandíbulas para agarrar un objeto (T), y un mecanismo de ajuste configurado para ajustar el centro rotacional […]

Procedimiento para el mecanizado de los bordes de piezas de trabajo en forma de placa, del 19 de Febrero de 2020, de IMA Schelling Deutschland GmbH: Procedimiento para el mecanizado de los bordes de piezas de trabajo en forma de placa, donde las piezas de trabajo se suministran en un circuito […]

Aparato seguidor del contorno y sistemas y métodos relacionados, del 1 de Enero de 2020, de FLOW INTERNATIONAL CORPORATION: Un conjunto de cardan para una máquina multieje para ayudar al mantenimiento de una relación espacial entre una herramienta de la máquina multieje y una […]

Accesorio de centrado de útiles sobre una máquina de mecanizado, procedimiento de centrado y dispositivo de ayuda para el centrado que incluye tal accesorio, del 20 de Noviembre de 2019, de Wibemo S.A: Accesorio de centrado de un útil (O) o de un husillo porta-útiles sobre un eje de rotación X-X` de un cañón giratorio de una máquina de mecanizado, caracterizado […]

Módulo de mecanización, conjunto de accesorio para módulo de mecanización, y procedimiento de puesta en marcha de un módulo de mecanización, del 9 de Octubre de 2019, de Watch Out SA: Conjunto de accesorios para módulo de mecanización por arrancado de virutas, que comprende: por lo menos un portaherramientas provisto de una […]

Procedimiento y dispositivo para detectar y corregir una ubicación espacial de una pieza de trabajo sostenida en un dispositivo de posicionamiento, del 4 de Septiembre de 2019, de JENOPTIK AUTOMATISIERUNGSTECHNIK GMBH: Procedimiento para detectar y corregir una ubicación espacial de una pieza de trabajo no simétrica en rotación sostenida en un dispositivo de posicionamiento […]

Dispositivo y procedimiento para la sincronización del movimiento de un medio de mecanizado automático con el movimiento de una pieza de trabajo, del 31 de Julio de 2019, de SIEMENS AKTIENGESELLSCHAFT: Dispositivo para la sincronización del movimiento de un medio de mecanizado automático (BM) con el movimiento de una pieza de trabajo (WS) transportada durante el mecanizado […]

Dispositivo y procedimiento para la sincronización del movimiento de un medio de mecanizado automático con el movimiento de una pieza de trabajo, del 31 de Julio de 2019, de SIEMENS AKTIENGESELLSCHAFT: Dispositivo para la sincronización del movimiento de un medio de mecanizado automático (BM) con el movimiento de una pieza de trabajo (WS) transportada durante el mecanizado […]