Procedimiento para fabricar estructuras compuestas cerradas y aparato de moldeo a utilizar con dicho procedimiento.

Método para producir artículos de material compuesto, por ejemplo,

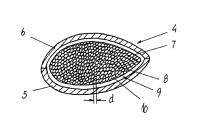

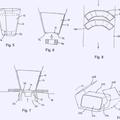

material reforzado con fibra tal como epoxi o poliéster reforzados con fibra de vidrio, constituyendo dichos artículos unas estructuras parcialmente cerradas que contienen cavidades (2), comprendiendo dicho método a) - colocación del material de refuerzo tal como material de fibra y/o matriz, que opcionalmente se puede preimpregnar con material de moldeo, alrededor de un núcleo (7, 8) de moldeo consistente en una parte externa (7) de un material flexible y un material (8, 10, 11) de relleno extraíble dispuesto dentro de la parte externa (7), b) - moldeo del material de refuerzo con el material de moldeo, c) - endurecimiento o curado subsiguiente del material compuesto, y d) - extracción subsiguiente del material (8) de relleno extraíble del núcleo de moldeo a través de por lo menos una abertura en la parte externa flexible del núcleo de moldeo y extracción posterior a través de por lo menos una abertura (3) en el artículo (1) producido, caracterizado porque el material (8, 10, 11) de relleno del núcleo de moldeo es moldeable, y porque el material (8, 10, 11) de relleno del núcleo de moldeo o núcleos de moldeo comprenden un material consistente en partes (10, 11) que son sustancialmente más pequeñas en relación con la extensión del núcleo de moldeo.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DK1999/000383.

Solicitante: SIEMENS AKTIENGESELLSCHAFT.

Nacionalidad solicitante: Alemania.

Dirección: WITTELSBACHERPLATZ 2 80333 MUNCHEN ALEMANIA.

Inventor/es: STIESDAL, HENRIK.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C33/76 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 33/00 Moldes o núcleos; Detalles o accesorios para ellos. › Núcleos (B29C 33/02 - B29C 33/70 tienen prioridad).

- B29D22/00 B29 […] › B29D FABRICACION DE OBJETOS PARTICULARES A PARTIR DE MATERIAS PLASTICAS O DE SUSTANCIAS EN ESTADO PLASTICO (fabricación de gránulos B29B 9/00; fabricación de preformas B29B 11/00). › Fabricación de objetos huecos (objetos tubulares B29D 23/00; neumáticos B29D 30/00).

- B29L22/00 B29 […] › B29L SISTEMA DE INDEXACION ASOCIADO A LA SUBCLASE B29C, RELATIVO A OBJETOS PARTICULARES. › Objetos huecos (objetos tubulares B29L 23/00; neumáticos B29L 30/00).

Fragmento de la descripción:

Procedimiento para fabricar estructuras compuestas cerradas y aparato de moldeo a utilizar con dicho procedimiento.

Antecedentes de la invención

La presente invención se refiere a un método para producir artículos de material compuesto, por ejemplo, material reforzado con fibra tal como epoxi o poliéster reforzados con fibra de vidrio, constituyendo dichos artículos unas estructuras parcialmente cerradas que contienen cavidades, comprendiendo dicho método

Se conocen diferentes métodos para realizar dichos artículos, que, por ejemplo, pueden ser depósitos, tuberías largas, álabes para molinos de viento y superficies aerodinámicas para aviones.

De este modo se sabe que se pueden producir estructuras oblongas, parcialmente cerradas, por ejemplo, viguetas de soporte para álabes de molinos de viento, mástiles de fibra de vidrio o similares, bobinando cinta de mechas o haces de mechas alrededor de un mandril o núcleo. Métodos para esta finalidad se describen en las patentes US 4.242.160 y 4.381.960, entre otras.

Dichos métodos de bobinado presentan la desventaja de que el artículo bobinado después del curado aparecerá normalmente con el material compuesto de partida como la superficie exterior, lo cual es incompatible con muchas aplicaciones, como por ejemplo, para álabes de molinos de viento. Por esta razón, una calidad de superficie satisfactoria implica un tratamiento subsiguiente, por ejemplo, mediante el encolado encima de armazones preparados por separado.

Otra desventaja que surge con este método es que el bobinado depende normalmente de la utilización de un mandril con una resistencia determinada, lo cual es deseable de cara a volver a utilizarlo. En estos casos el método puede ser utilizado únicamente por artículos cuya geometría permita la extracción del mandril, lo cual significa que las dimensiones de la sección transversal interna de la cavidad a una distancia determinada con respecto al extremo a través del cual se tira del mandril no deben superar las dimensiones de ninguna de las secciones transversales intermedias con respecto a la posición en cuestión y hacia fuera en dirección a dicho extremo, y en la práctica normalmente requieren un cierto deslizamiento en el molde. De este modo dicho método no se puede utilizar para, por ejemplo, depósitos o álabes enteros de molinos de viento.

La patente US 3.988.103 menciona un método de bobinado de artículos cilíndricos, en los que el mandril de bobinado está provisto de una articulación longitudinal, y en el que la extracción de una parte longitudinal del mandril posibilita el giro de las partes restantes del mandril parcialmente en oposición mutua. De este modo, el mandril se puede sacar incluso aunque el artículo no presente una característica de deslizamiento. No obstante, el método mencionado no se puede utilizar en artículos más complicados tales como, por ejemplo, álabes de molinos de viento.

Además, se conocen métodos en los que, por ejemplo, depósitos realizados en material compuesto se bobinan alrededor de un núcleo hueco que se ha producido en un proceso independiente. El núcleo se puede realizar con el mismo material compuesto que el propio artículo, o se puede realizar con otro material. Con este método el núcleo permanece en el artículo lo cual puede resultar una desventaja. Además, existe también la desventaja de que con este método el artículo bobinado aparecerá con el material compuesto de partida como la superficie.

Como alternativa, el núcleo en el que se dispone el refuerzo de fibra del artículo se puede realizar de manera que se pueda expandir en un momento posterior en el proceso. De este modo se puede hacer que el refuerzo de fibra se ponga en contacto y se consolide con un molde externo, con lo cual se puede obtener una calidad de superficie buena.

Dicho método se menciona en la patente US 5.137.071, en la que el molde interior se realiza con el material termoplástico ABS, que se ablanda con una temperatura elevada. Después de colocar el molde interior y el refuerzo de fibra en el molde externo, el molde interior se calienta y se sitúa bajo presión con lo cual el material de fibra se consolida entre el molde interior y externo. El proceso es adecuado principalmente para los materiales denominados preimpregnados, es decir, materiales de fibra que se impregnan inicialmente con material de matriz curado parcialmente y en los que el proceso posterior de curado se inicia y finaliza bajo una temperatura mayor. Este método también presenta la desventaja de que el molde interior permanece en el artículo.

En un método para la producción de un ala descrito en la patente US 5.547.629, se utiliza un molde interior constituido por al menos dos partes elásticas que sustancialmente presentan una forma correspondiente a la cavidad en el artículo completado, aunque cuyas dimensiones son ligeramente mayores que esta cavidad. El artículo se guarda en un material de fibra preimpregnado que se coloca en un molde externo y se mantiene en su posición por medio de las partes del molde interior que son comprimidas ligeramente cuando el molde externo se cierra. Después del curado las partes del molde interior se sacan aprovechándose de la contracción transversal de las partes que están bajo tensión longitudinal.

Este método presenta también la desventaja de que, en la práctica, la extracción es únicamente posible para un artículo en el que las dimensiones de la sección transversal interna de la cavidad a una distancia determinada con respecto al extremo a través del cual se tira del mandril no deben superar las dimensiones de ninguna de las secciones transversales intermedias con respecto a la posición en cuestión y hacia fuera en dirección hacia dicho extremo. Además la ejecución del método presenta la desventaja de que el molde externo se debe cerrar en oposición a la presión ejercida en la compresión de las partes del molde interior, con lo cual puede resultar difícil mantener en la posición deseada el material dispuesto holgadamente, sin curar.

Además, se conoce un método en el que, por ejemplo, álabes de molinos de viento y superficies aerodinámicas para aviones se realizan en forma de construcciones de armazón que están constituidas por elementos de armazón de material compuesto. De este modo un álabe de molino de viento construido con este método se realiza habitualmente con dos mitades de armazón que se unen por los bordes frontales y posteriores mediante encolado. Además, normalmente las mitades del armazón se sostienen dentro de la cavidad del álabe por medio de viguetas que están unidas también con las mitades del armazón mediante encolado ya que las viguetas se realizan en forma de U ó I, en donde los rebordes de estas viguetas forman una superficie de apoyo con las mitades del armazón.

No obstante, un problema de este método es que puede resultar difícil garantizar una calidad satisfactoria de las juntas encoladas establecidas en el interior de la estructura para unir las mitades del armazón mutuamente y para unir posibles viguetas con la mitad del armazón. En primer lugar, esto viene provocado porque las juntas encoladas se proporcionan en el borde frontal y posterior y entre la vigueta y el armazón, estableciendo de este modo una junta encolada en la superficie no acabada de la cara interior de la laminación del armazón.

El problema de esta junta es que la superficie de encolado está definida únicamente dentro de unos determinados márgenes mayores de tolerancia. En relación con esto la parte del borde posterior y frontal de encolado con la laminación del armazón debe variar gradualmente hacia el borde de los armazones cuando, por ejemplo, se bobinen álabes, en el caso de las mitades del armazón, en donde los bordes se encuentran en inclinación aproximándose mutuamente, de manera que la junta encolada puede adoptar un grosor bastante uniforme. Esta variación gradual no puede estar provista siempre de las tolerancias necesarias, ya que una adaptación real requerirá un tratamiento de las superficies...

Reivindicaciones:

1. Método para producir artículos de material compuesto, por ejemplo, material reforzado con fibra tal como epoxi o poliéster reforzados con fibra de vidrio, constituyendo dichos artículos unas estructuras parcialmente cerradas que contienen cavidades (2), comprendiendo dicho método

caracterizado porque el material (8, 10, 11) de relleno del núcleo de moldeo es moldeable, y porque el material (8, 10, 11) de relleno del núcleo de moldeo o núcleos de moldeo comprenden un material consistente en partes (10, 11) que son sustancialmente más pequeñas en relación con la extensión del núcleo de moldeo.

2. Método según la reivindicación 1, caracterizado porque

3. Método según la reivindicación 1 ó 2, caracterizado porque la colocación del refuerzo alrededor del núcleo de moldeo o los núcleos de moldeo se efectúa

4. Método según la reivindicación 3, caracterizado porque después de la colocación del núcleo (7, 8) de moldeo o los núcleos de moldeo en la primera parte (5) de molde externo y antes de la colocación del material de refuerzo adicional alrededor del núcleo de moldeo o los núcleos de moldeo, las partes accesibles del núcleo de moldeo o los núcleos de moldeo se adaptan a la forma deseada, preferentemente por medio de plantillas o similares, ya que el material (8, 10, 11) de relleno moldeable se vuelve a disponer dentro de la parte externa flexible (7), por ejemplo, extrayendo o añadiendo material de relleno.

5. Método según la reivindicación 3 ó 4, caracterizado porque el molde externo sustancialmente cerrado (4) tiene una conexión para el vacío y tiene una o más aberturas de entrada para material líquido, porque el molde externo, cuando está cerrado, se sitúa bajo la acción del vacío y simultáneamente se añade material líquido para impregnar el material de refuerzo.

6. Método según una o más de las reivindicaciones anteriores, caracterizado porque la parte externa (7) del núcleo de moldeo o núcleos de moldeo se realizan con uno de los siguientes materiales: plástico, caucho macizo, material esponjoso o un material similar elásticamente deformable.

7. Método según una o más de las reivindicaciones anteriores, caracterizado porque el material (8, 10, 11) de relleno del núcleo de moldeo es, por ejemplo, arena, material en forma de granos, granulado o piezas de material de, por ejemplo, material esponjoso o similares, tales como virutas, bolas, tiras o similares.

8. Método según la reivindicación 1, caracterizado porque el material (8, 10, 11) de relleno se extrae después del endurecimiento o curado del material compuesto mediante la succión del material de relleno hacia fuera,

comprendiendo preferentemente el material de relleno piezas (10) que tienen una sección transversal menor que la abertura (3) del artículo (1) a producir, y siendo succionadas hacia fuera dichas piezas al aplicar vacío a la cavidad,

como alternativa, reduciendo el volumen del material (11) de relleno mediante la aplicación de vacío a la cavidad, y succionando el material de relleno hacia fuera después de que el volumen del material de relleno se haya reducido hasta una sección transversal que es menor que la abertura (3) del artículo (1) a producir.

9. Método según la reivindicación 1, caracterizado porque el material de relleno se extrae después del endurecimiento o curado del material compuesto, al estar asegurado un cordel (12) ó un elemento similar al material de relleno, y al tirar hacia fuera del material de relleno tirando del cordel,

comprendiendo preferentemente dicho material de relleno piezas (10) que tienen una sección transversal menor que la abertura del artículo producido, y estando interconectadas dichas piezas por medio del cordel,

estando constituido como alternativa dicho material de relleno por un material elásticamente deformable (11), y reduciéndose el volumen del material de relleno hasta una sección transversal que es menor que la abertura (3) del artículo (1) producido, cuando se tira del material de relleno a través de la abertura del artículo producido.

10. Método según la reivindicación 1, caracterizado porque el material (8, 10, 11) de relleno del núcleo de moldeo o núcleos de moldeo comprende partes de material, tales como paneles, varillas o piezas de madera u otros materiales, que está conectados a un esqueleto, que constituye sustancialmente la forma de la cavidad o cavidades.

11. Método según la reivindicación 10, caracterizado porque el material (8, 10, 11) de relleno después del endurecimiento o curado del material compuesto se divide a través de dicha por lo menos una abertura en la parte externa del núcleo de moldeo o núcleos de moldeo, por ejemplo, cortándolo o de forma similar, y se extrae a través de la abertura o las aberturas.

12. Molde a utilizar en el método según una o más de las reivindicaciones 1 a 11, comprendiendo dicho molde por lo menos dos partes (5, 6) de molde externo, en cuyo interior se determina que se va a producir un armazón que constituye un artículo acabado (1), y comprendiendo además dicho molde un núcleo (7, 8) de moldeo, caracterizado porque el núcleo de moldeo comprende una parte externa (7) que se produce con un material flexible, y porque un material (8) de relleno que es independiente e individual con respecto a la parte externa está contenido en la parte externa, y porque las dos partes (5, 6) de molde externo están dispuestas alrededor de dicho núcleo formando de este modo un espacio intermedio (9), que determina el artículo (1) a producir.

13. Molde según la reivindicación 12, caracterizado porque la parte externa (7) del núcleo de moldeo esta cerrada, de manera que su presión se puede ajustar activamente, y porque el material (8) de relleno comprende un material compresible, que junto con la parte externa se puede comprimir, si la presión en la parte externa se reduce por debajo de la presión circundante.

Patentes similares o relacionadas:

Método para producir un elemento de cápsula, y elemento de cápsula, del 27 de Noviembre de 2019, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Un método para producir un elemento de una cápsula, estando destinada la cápsula a contener un producto que tiene al menos un componente que se puede extraer […]

Modificaciones de recipientes para minimizar los defectos durante el flujo de poliuretano reactivo, del 13 de Noviembre de 2019, de Dow Global Technologies LLC: Un procedimiento para reducir el número o el tamaño de los huecos en un poliuretano formado in situ en un recipiente, que comprende formar un flujo de al menos dos componentes […]

Envase para productos anaerobios, del 2 de Octubre de 2019, de Henkel IP & Holding GmbH: Un envase que comprende: a. un recipiente, teniendo el recipiente un cuerpo de recipiente, y siendo el cuerpo de recipiente suficientemente permeable […]

Preforma para la fabricación de un recipiente de plástico, la fabricación de la preforma y de recipientes de plástico fabricados a partir de la preforma así como a su fabricación, del 11 de Septiembre de 2019, de ALPLA-WERKE ALWIN LEHNER GMBH UND CO. KG: Preforma para la fabricación de un recipiente de plástico en un procedimiento de soplado y estirado con un cuerpo de preforma alargado, de tipo tubito, […]

Uso de una membrana de tamiz molecular de fibra de carbono hueca, del 7 de Agosto de 2019, de Dow Global Technologies LLC: Un procedimiento para efectuar la separación de al menos dos olefinas a partir de una mezcla gaseosa que comprende dichas al menos dos olefinas […]

Preforma para la producción de una botella de material plástico, del 20 de Mayo de 2019, de ALPLA-WERKE ALWIN LEHNER GMBH UND CO. KG: Preforma para la producción de botellas de material plástico en un procedimiento de soplado o de soplado y estirado, con un cuerpo alargado, […]

Método para procesar tereftalato de polietileno, del 17 de Abril de 2019, de SOCIETE DES PRODUITS NESTLE S.A.: Método para procesar tereftalato de polietileno (PET) que comprende: - suministrar materia prima de PET (S1) que tiene una viscosidad intrínseca comprendida […]

Método de formación de un contenedor, del 11 de Febrero de 2019, de Frugalpac Limited: Un método de formación de un revestimiento flexible para un contenedor, el método que comprende:

- proporcionar un formador que tiene una cara extrema […]

Método de formación de un contenedor, del 11 de Febrero de 2019, de Frugalpac Limited: Un método de formación de un revestimiento flexible para un contenedor, el método que comprende:

- proporcionar un formador que tiene una cara extrema […]