Dispositivo y procedimiento para empaquetar material a granel.

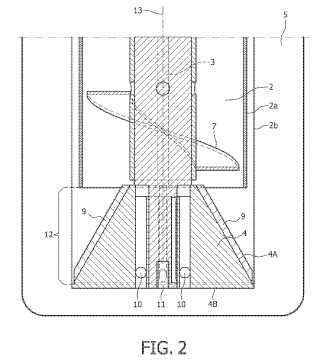

Dispositivo (1) para empaquetar material a granel (6), tal como leche en polvo,

que comprende:

- una unidad dispensadora (4) para dispensar el material a granel en un paquete (5);

- unos medios (2) para suministrar el material a granel en la unidad dispensadora;

- unos medios (11) para emitir un gas para hacer salir el oxígeno del paquete antes de dispensar el material agranel;

- unos medios (3) para emitir un gas, tal como CO2 o una mezcla de gas de nitrógeno y CO2, durante elempaquetado;

caracterizado porque los medios para emitir un gas están adaptados para emitir el gas a una superficie (4B)de la unidad dispensadora; y

- la unidad dispensadora presenta un difusor con forma de cono, comprendiendo los medios para emitir el gasunas aberturas (10) en el envolvente (4A) del cono.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/NL2010/050483.

Solicitante: Premier Tech Chronos B.V.

Inventor/es: MAAS,FRANCISCUS ARNOLDINA GERARDUS JOZEF, HENDRIKX,GODEFRIDUS HENDRIKUS THEODORUSFRANCISCUS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65B1/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 1/00 Embalaje de materiales sólidos fluyentes, p. ej. polvos, materiales fibrosos granulares o a granel, masas a granel de pequeños objetos, en receptáculos o recipientes individuales, p. ej. sacos, bolsas, cajas, cartones, latas o tarros. › del tipo de tornillo.

- B65B31/04 B65B […] › B65B 31/00 Embalaje de objetos o material bajo condiciones atmosféricas o gaseosas particulares; Adición de propulsantes a los recipientes para aerosol. › Hacer el vacío, poner bajo presión o bajo un gas especial, receptáculos o embalajes llenos por medio de boquillas, a través de las cuales se envía o se extrae aire u otro gas, p. ej. un gas inerte.

- B65B39/12 B65B […] › B65B 39/00 Boquillas, embudos o guías para introducir objetos o materiales en los receptáculos o los embalajes. › que pueden acercarse o alejarse del receptáculo o del embalaje durante el llenado.

PDF original: ES-2451519_T3.pdf

Fragmento de la descripción:

Dispositivo y procedimiento para empaquetar material a granel.

La presente invención se refiere a un dispositivo y a un procedimiento para empaquetar material a granel. La invención se refiere, particularmente, al empaquetado de material a granel posiblemente perecedero, por ejemplo, productos alimenticios, tales como leche en polvo.

En el empaquetado de dichos productos, a efectos de su venta al por mayor o su proceso posterior, se rellenan paquetes relativamente grandes con los productos que, a menudo, aquí presentan la forma de polvo. En este caso, es deseable por varios motivos que los paquetes estén libres de oxígeno. No solo pueden perecer los productos debido al oxígeno encerrado, además el oxígeno puede ser el causante de que el producto se aglutine o de que los paquetes así rellenados aumenten de volumen y no sean estables al apilarlos debido al oxígeno encerrado.

Por ello, se conoce la técnica de incorporar gas, como CO2 o una mezcla de nitrógeno y CO2 en el material a granel durante la transferencia del material a granel a fin de su preparación o empaquetado. Normalmente, esto se realiza antes o durante una transferencia, cuando el gas se transfiere mediante una tolva u otro medio de suministro, desde un primer soporte, como un contenedor, a un segundo soporte. El material a granel se transfiere, entonces, a un paquete en una etapa posterior, en la que el oxígeno puede entrar de nuevo en el producto.

El documento FR 2 041 901, por ejemplo, da a conocer un dispositivo para el empaquetado de un producto, en el que se añade gas durante el empaquetado. El documento DE 23 63 405 también da a conocer un dispositivo para el empaquetado de materiales, el cual comprende una unidad dispensadora para dispensar material al paquete. Por último, la patente US no 3.708.952 da a conocer una máquina para el empaquetado de productos en una bolsa. El producto se empuja a través de una boquilla mediante gas no oxidante, el cual sirve también para eliminar el oxígeno del producto y de la bolsa.

Aunque a menudo se han realizado intentos de hacer salir este oxígeno no deseado del paquete comprimiéndolo, presionándolo o incorporando gas, la experiencia ha demostrado que el oxígeno no se hace salir de este modo en la medida en que es suficiente. Por consiguiente, es un objeto de la presente invención conseguir un procedimiento mejorado para el empaquetado de material a granel con poco oxígeno o sin oxígeno, o proporcionar una alternativa utilizable.

La invención propone a este efecto un dispositivo para empaquetar material a granel según la reivindicación 1 y un procedimiento según la reivindicación 10.

Al incorporar gas durante el empaquetado, se garantiza que el material a granel quede totalmente libre de oxígeno en el momento del empaquetado. Un resultado con poco oxígeno se consigue, por la presente, en relación con la técnica anterior, en la que el material a granel se libera de oxígeno antes del empaquetado, pero puede entrar en contacto con el oxígeno de nuevo durante el traslado al dispositivo para el empaquetado y durante el empaquetado. Se ha descubierto que, a la práctica, puede alcanzarse un porcentaje de oxígeno de un 1% en un paquete. Una segunda ventaja es que la cantidad de gas necesaria para rellenar un paquete con una cantidad determinada de material a granel es considerablemente inferior ya que, en los dispositivos de la técnica anterior, el oxígeno puede desplazar al gas. En la presente, no queda excluido que el gas se incorpore en el material a granel antes de que el material a granel se dispense, pero en aras de la eficiencia se recomienda que no se realice en un lugar en el que el material a granel entre en contacto de nuevo con el oxígeno antes de ser empaquetado.

La introducción del gas en el material a granel, ya sea durante el empaquetado o antes, se realiza preferentemente contra el flujo de material a granel. Por la presente, se consigue un nivel particularmente elevado de mezcla de gas y material a granel. Este efecto puede mejorarse aún más mezclando el gas en un lugar del dispositivo donde el material a granel se desplace con por lo menos un componente direccional en el sentido de la fuerza de la gravedad, ya que la tendencia natural del gas es la de moverse en la dirección opuesta a la fuerza de la gravedad.

El dispositivo según la invención está provisto además de unos medios para emitir gas para hacer salir el oxígeno del paquete antes de dispensar el material a granel. Esto garantiza que el paquete no tenga oxígeno o por lo menos muy poco oxígeno antes y durante la dispensación, de modo que el oxígeno ya presente en el paquete no pueda tener un efecto desfavorable en el producto.

La unidad dispensadora comprende un difusor en el que los medios para emitir un gas están adaptados para emitir el gas a una superficie del difusor. Dichos difusores se basan en el principio de que el material a granel se coloca en una superficie móvil (translacional o giratoria) , por ejemplo, vertiéndolos en ella y se dispersan por medio del movimiento del difusor. De este modo, se evita también que el material a granel se aglutine porque las partes de producto se separan cuando entran en contacto con el difusor. Este último puede estar provisto a este efecto de un relieve que mejora aún más la distribución y separación del material a granel. Ahora al emitir el gas justo en la superficie del difusor (es decir, donde el material a granel está mejor distribuido) se consigue que el gas pueda penetrar de forma óptima entre las partes del material a granel, y el paquete contiene sustancialmente solo material

a granel y gas.

El difusor presenta una forma de cono, en el que los medios para emitir gas comprenden unas aberturas en el envolvente del cono. Una forma de cono presenta la ventaja de que distribuye el material a granel de manera uniforme en las direcciones de su periferia, lo que da como resultado una distribución uniforme del material a granel en el paquete durante la disposición del material a granel. Además, la forma de cono permite la posibilidad de acomodar unos medios de alimentación para el gas en su interior. A fin de proporcionar una distribución incluso mejor del material a granel, en la superficie envolvente pueden estar dispuestos también unas nervaduras u otros salientes.

La unidad dispensadora puede desplazarse en relación con los medios de alimentación del material a granel a la unidad dispensadora entre una primera posición, en la que cierra herméticamente los medios que suministran el material a granel a la unidad dispensadora, y una segunda posición en la que deja despejados los medios que suministran el material a granel a la unidad dispensadora a efectos de dispensar el material a granel. De este modo, los medios de alimentación pueden cerrarse y dejarse abiertos de una forma eficiente; por ejemplo, con la finalidad de retirar un paquete lleno o de colocar un paquete para llenar. En el caso de la presente invención, el uso de la unidad dispensadora para este fin tiene la ventaja adicional de que, debido a la presencia de los medios para emitir gas, la unidad dispensadora se limpia automáticamente cada vez, lo que no ocurre con una válvula normal por medio de unos medios de cierre. Este último caso conlleva unas operaciones de limpieza extra intensivas, que no son necesarias, o menos, con un dispositivo según la presente invención. Los medios para suministrar el material a granel a la unidad dispensadora, pueden, por ejemplo, comprender un canal de alimentación, en un extremo exterior del cual la unidad dispensadora se recibe por lo menos parcialmente en la primera posición y el cual deja parcialmente despejado la unidad dispensadora en la segunda posición.

En el caso en el que la unidad dispensadora es un cono, los medios para emitir un gas antes de la dispensación del material a granel están dispuestos en la superficie inferior de este cono. En la primera posición, en la que la unidad dispensadora cierra el canal de alimentación, esta superficie inferior puede estar orientada también de forma adyacente a un lado exterior del canal de alimentación, por lo que se puede proporcionar gas a un paquete situado en este lado del canal de alimentación a través de estos medios dispuestos en la superficie inferior del cono. Estos medios pueden, por ejemplo, estar formados a la práctica por una abertura dispensadora, como puede ser el caso con los medios para emitir el gas durante la dispensación. En ambos casos, las aberturas dispensadoras pueden estar provistas de unos mecanismos para garantizar que solo pueda haber un flujo de gas desde la abertura y que no haya flujo de material a granel en la abertura, por ejemplo mediante el uso de una válvula de no retorno o un medio similar.

Los... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo (1) para empaquetar material a granel (6) , tal como leche en polvo, que comprende: 5 -una unidad dispensadora (4) para dispensar el material a granel en un paquete (5) ;

- unos medios (2) para suministrar el material a granel en la unidad dispensadora;

- unos medios (11) para emitir un gas para hacer salir el oxígeno del paquete antes de dispensar el material a granel;

- unos medios (3) para emitir un gas, tal como CO2 o una mezcla de gas de nitrógeno y CO2, durante el empaquetado;

caracterizado porque los medios para emitir un gas están adaptados para emitir el gas a una superficie (4B) de la unidad dispensadora; y

- la unidad dispensadora presenta un difusor con forma de cono, comprendiendo los medios para emitir el gas unas aberturas (10) en el envolvente (4A) del cono.

2. Dispositivo según la reivindicación 1, en el que la unidad dispensadora puede desplazarse con respecto a los medios para suministrar el material a granel a la unidad dispensadora entre:

-una primera posición, en la que cierra herméticamente los medios para suministrar el material a granel a la 25 unidad dispensadora; y

- una segunda posición, en la que deja despejados los medios para suministrar el material a granel a la unidad dispensadora con el fin de dispensar el material a granel.

3. Dispositivo según la reivindicación 2, en el que los medios para suministrar el material a granel a la unidad dispensadora comprenden un canal de alimentación, en el que en la primera posición, la unidad dispensadora es por lo menos parcialmente recibida en un extremo exterior del canal de alimentación, y en el que en la segunda posición, la unidad dispensadora deja el extremo exterior del canal de alimentación por lo menos parcialmente despejado.

5. Dispositivo según cualquiera de las reivindicaciones anteriores, en el que los medios para suministrar el material a granel a la unidad dispensadora están provistos de unos medios para transportar el gas a la unidad dispensadora.

6. Dispositivo según cualquiera de las reivindicaciones anteriores, en el que los medios para suministrar el material a granel a la unidad dispensadora comprenden además unos medios, tales como un tornillo, para llevar el material a granel a la unidad dispensadora de forma controlada.

8. Dispositivo según cualquiera de las reivindicaciones anteriores, en el que el dispositivo está adaptado para acoplar el paquete de forma estanca al gas alrededor de una abertura de relleno del mismo.

9. Dispositivo según cualquiera de las reivindicaciones anteriores, adaptado para desplazar la unidad dispensadora con respecto al paquete durante la dispensación del material a granel, con el fin de dispensar siempre material a granel justo por encima del material a granel ya dispensado.

10. Procedimiento para empaquetar material a granel, que comprende:

- usar un dispositivo según cualquiera de las reivindicaciones 1 a 9;

- dispensar el material a granel en un paquete;

- introducir un gas en el paquete antes de la dispensación;

-emitir un gas en la posición de alimentación del material a granel en el paquete durante el empaquetado; 65

- desplazar un dispositivo de alimentación para el material a granel hacia arriba durante el llenado del paquete, con el fin de sujetar siempre el dispositivo de alimentación justo por encima del nivel del material a granel en el paquete.

Patentes similares o relacionadas:

Recipiente para uso en el procesamiento de alimentos, del 3 de Junio de 2020, de COMMONWEALTH SCIENTIFIC AND INDUSTRIAL RESEARCH ORGANISATION: Un recipiente multicapa para procesamiento a elevada temperatura y alta presión de un material dentro del recipiente, usando un líquido de transmisión de presión dentro […]

Procedimiento para el llenado de gas de un compartimento de un recipiente flexible, del 22 de Abril de 2020, de ECOLEAN AB: Procedimiento de manipulación de recipientes de tipo plegable en una máquina de llenado que comprende estaciones dispuestas consecutivamente (S1, S2, […]

Método para producir y llenar un recipiente de envase, del 29 de Enero de 2020, de Å&R Carton Lund AB: Un método para producir y llenar un recipiente de envase de cartón con material pulverulento en donde el método comprende las etapas […]

Método para producir y llenar un recipiente de envase, del 29 de Enero de 2020, de Å&R Carton Lund AB: Un método para producir y llenar un recipiente de envase de cartón con material pulverulento en donde el método comprende las etapas […]

Material de embalaje, un embalaje compuesto producido a partir de ello y un recipiente para el alojamiento de material de embalaje, del 29 de Enero de 2020, de SIG TECHNOLOGY AG: Material de embalaje, en particular envoltura de embalaje (S), recorte (B) o un producto en banda enrollado formando un rollo (R) para la fabricación de […]

Material de embalaje, un embalaje compuesto producido a partir de ello y un recipiente para el alojamiento de material de embalaje, del 29 de Enero de 2020, de SIG TECHNOLOGY AG: Material de embalaje, en particular envoltura de embalaje (S), recorte (B) o un producto en banda enrollado formando un rollo (R) para la fabricación de […]

Jeringa mejorada, del 15 de Enero de 2020, de CONSORT MEDICAL PLC: Una jeringa propulsable por propelente que hierve a una temperatura predeterminada, la jeringa comprende: un cilindro que […]

Máquina cerradora de bandejas, del 1 de Enero de 2020, de MULTIVAC Sepp Haggenmüller SE & Co. KG: Máquina cerradora de bandejas con una estación de sellado , que comprende una parte superior de herramienta , un marco de apriete […]

Máquina de cierre de bandejas, del 11 de Diciembre de 2019, de MULTIVAC Sepp Haggenmüller SE & Co. KG: Máquina de cierre de bandejas con un dispositivo de control , una estación de sellado , que comprende una parte superior de la herramienta […]

Aparato de envasado, del 27 de Noviembre de 2019, de Omori Machinery Co., Ltd: Un aparato de envasado que comprende: un dispositivo de transporte configurado para transportar un producto encerrado en una […]