Electrodos de grafito monolíticos de gran longitud.

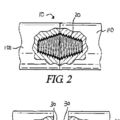

Un electrodo de grafito monolítico (10) que comprende un cuerpo principal (12),

teniendo este cuerpo una longitud de al menos 3.175 mm y una pareja de caras en los extremos (14), en el que cada cara en los extremos está ubicada en un extremo opuesto del cuerpo, y en el que una primera cara de un extremo incluye un conector (16) y una segunda cara en un extremo incluye una espiga roscada (18).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11171064.

Solicitante: GRAFTECH INTERNATIONAL HOLDINGS INC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 12900 Snow Road Parma, OH - OHIO 44130 ESTADOS UNIDOS DE AMERICA.

Inventor/es: Artman,Diane, Coleman,Phil, Morales,Juan.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- H05B7/085 ELECTRICIDAD. › H05 TECNICAS ELECTRICAS NO PREVISTAS EN OTRO LUGAR. › H05B CALEFACCION ELECTRICA; ALUMBRADO ELECTRICO NO PREVISTO EN OTRO LUGAR. › H05B 7/00 Calefacción por descarga eléctrica (antorchas de plasma H05H 1/26). › constituidos principalmente de carbono.

- H05B7/14 H05B 7/00 […] › Disposiciones o procesos para conectar las secciones sucesivas de electrodos.

PDF original: ES-2432100_T3.pdf

Fragmento de la descripción:

Electrodos de grafito monolíticos de gran longitud

La presente invención se refiere a artículos de grafito y a un proceso para la preparación de artículos de grafito. En concreto, esta invención está relacionada con artículos como los electrodos de grafito.

Los electrodos de grafito se utilizan en la industria siderúrgica para fundir los metales y otros ingredientes utilizados para obtener acero en hornos electrotérmicos. Se genera el calor necesario para fundir metales mediante la transmisión de una corriente a través de una pluralidad de electrodos, normalmente tres, y la formación de un arco entre los electrodos y el metal. Con frecuencia se utilizan corrientes eléctricas superiores a los 50.000 amperios. Las altas temperaturas resultantes funden los metales y otros ingredientes. En general, los electrodos que se utilizan en hornos de acero se componen cada uno de columnas de electrodos, es decir, de una serie de electrodos individuales que se unen para formar una sola columna. De esta manera, a medida que los electrodos se van desgastando durante el proceso térmico, es posible añadir electrodos de sustitución a la columna con el fin de mantener la longitud de la columna que se extiende hacia el interior del horno.

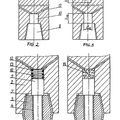

Generalmente, los electrodos se unen en columnas a través de un pasador (denominado a veces “niple”) , cuyo objetivo es unir los extremos de electrodos contiguos. Normalmente el pasador adopta la forma de secciones roscadas opuestas de tipo macho, y al menos un extremo de los electrodos comprende secciones roscadas de tipo hembra capaces de acoplarse con la sección roscada macho del pasador. Por consiguiente, cuando cada una de las secciones roscadas opuestas de tipo macho de un pasador se enrosca en las secciones roscadas hembra en los extremos de dos electrodos, dichos electrodos quedan unidos para formar una columna de electrodos. Normalmente, los extremos unidos de los electrodos contiguos y el pasador que se encuentra entre los mismos se denominan en el estado de la técnica una junta de pasador.

Debido a las tensiones térmicas extremas que el electrodo y la junta (y, de hecho, la columna de electrodos en su conjunto) soportan, es preciso alcanzar un equilibrio apropiado entre los factores mecánicos/térmicos, como por ejemplo la resistencia, la expansión térmica y la resistencia al agrietado, con el fin de evitar que se produzcan daños en la columna de electrodos o en los electrodos individuales o la destrucción de los mismos. Por ejemplo, la expansión térmica longitudinal (es decir, a lo largo del electrodo / la columna de electrodos) de los electrodos, especialmente a un ritmo diferente que la del pasador, puede provocar la separación de la junta, reduciendo así la eficacia de la columna de electrodos para conducir la corriente eléctrica. Normalmente, el coeficiente de expansión térmica (CET) del pasador en la dirección transversal es mayor que el CET en la dirección transversal del electrodo. Por consiguiente, se puede utilizar un grado de expansión térmica transversal (es decir, a través del diámetro del electrodo / la columna de electrodos) del pasador que sea un tanto superior a la del electrodo para conformar una conexión firme entre el pasador y el electrodo; no obstante, si la expansión térmica transversal del pasador supera en gran medida a la del electrodo, se podrían producir daños en el electrodo o la separación de la junta. De nuevo, esto puede tener como resultado una menor eficacia de la columna de electrodos o incluso la destrucción de la columna si los daños son tan graves que la columna de electrodos falla en la sección de la junta.

Como consecuencia de todo lo anterior, la junta de pasador es un motivo de preocupación en una columna de electrodos. Con el fin de mejorar la fiabilidad de las juntas de pasador, con frecuencia se fabrican los pasadores a partir de grafito de mayor densidad y resistencia que el propio electrodo. Sin embargo, al incrementarse la resistencia y densidad de los pasadores de grafito también se incrementa el tiempo y costes de fabricación del pasador, y por consiguiente el coste de la columna de electrodos formada utilizando juntas de pasador. Se han utilizado otros procedimientos para intentar mejorar la fiabilidad de la junta de pasador. Por ejemplo, una junta de pasador de electrodo puede incluir un depósito para retener una cantidad de aglutinante de brea como un aglutinante curable. Mientras se encuentra en el horno, la brea alcanzará su punto de reblandecimiento y fluirá entre las roscas. Cuando se aplica un calor más intenso, la brea se carbonizará entre las roscas y mantendrá las roscas adyacentes juntas. Entre las variaciones de este concepto figuran cuando el pasador posee uno o varios canales de flujo y/o la junta de pasador incluye más de un depósito de brea, o cuando varía la ubicación del depósito.

En el pasado también se han llevado a cabo actividades para eliminar el pasador de la junta con el fin de mejorar el rendimiento del sistema de columna de electrodos. Entre los intentos anteriores de eliminar el pasador que se han realizado figuran un extremo de electrodo dotado de rosca o el uso de otro medio de acoplamiento de electrodos. Por ejemplo, se han fabricado electrodos que incluyen una espiga integral roscada en un extremo del electrodo, también conocida como una junta sin pasador. Sin embargo, la aceptación en la industria de una junta sin pasador ha sido lenta, ya que hay quien considera que la resistencia del grafito en el electrodo no resulta suficiente para mantener la integridad de la columna de electrodos. Por estas razones anteriormente mencionadas y otras, la junta entre dos electrodos adyacentes en una columna de electrodos constituye un motivo de preocupación para un operario de un horno de arco eléctrico.

Un electrodo de Pasta Soderberg es un ejemplo de un intento previo de producir un electrodo sin pasador. El electrodo de Soderberg es un electrodo formado continuamente que se utiliza en un horno de arco eléctrico, en el que una mezcla de coque de petróleo y brea de alquitrán de hulla se añade continuamente a un encofrado de acero y se cuece a medida que pasa a través del encofrado calentado, de manera que el electrodo cocido que emerge en el horno reemplaza continuamente al electrodo consumido. Debido a que estos electrodos son cocidos, y no grafitados, su rendimiento no resulta apropiado para su uso en la fabricación de acero por arco eléctrico. Los electrodos de pasta se utilizan normalmente en los hornos de arco para la fabricación de aleaciones de hierro, aluminio, níquel, cobre y otras aplicaciones no férreas.

Teniendo en cuenta todo lo anterior, a lo largo de los años se han normalizado los diseños de juntas de electrodos. Estas normas o estándares especifican los diseños de altura y diámetro para los pasadores junto con los parámetros para las roscas del conector de un electrodo. Además de las normas relacionadas con la junta de electrodo, también se han redactado y aprobado normas relativas a la longitud y diámetro del electrodo. Algunos ejemplos de este tipo de normas son la IEC 60239 y la JIS R7201. En cada una de estas normas la longitud del electrodo varía desde no más de 2.900 mm hasta aproximadamente 825 mm, y el diámetro del electrodo puede variar desde 765 mm hasta 352 mm para un electrodo con una longitud comprendida entre 2.900 mm y 2.275 mm.

Otra cuestión importante para un fabricante de acero es el periodo de inactividad y otros problemas asociados con las adiciones de electrodos al horno de arco. Cada vez que se añade otro electrodo a una columna de electrodos o se añade una nueva columna al horno, se debe apagar el horno mientras se añaden el electrodo o la columna de electrodos. Normalmente, para un horno en el que tres columnas de electrodos se encuentran en funcionamiento simultáneo, el equivalente de un electrodo será consumido a lo largo de un turno de aproximadamente ocho (8) horas. Por consiguiente, para añadir un electrodo a una columna, o para intercambiar una columna acortada con una de mayor longitud, deberá apagarse el horno unas tres veces durante cada periodo de veinticuatro (24) horas.

En las Figuras 3 y 4 se ilustra un ejemplo de cómo se instalan las columnas de electrodos en un horno. La Figura 3 es una vista superior del horno de arco eléctrico mostrado en la Figura 4. Como se ilustra, se instalan las tres columnas de electrodos (104, 120 y 130) en el horno (102) . Normalmente un horno que funciona con una corriente eléctrica alterna contará con tres columnas de este tipo, mientras que un horno que funciona con una corriente eléctrica continua utilizará electrodos de diámetro más grande en una sola columna de electrodos.

Cuando se consume una columna específica de electrodos,... [Seguir leyendo]

Reivindicaciones:

1. Un electrodo de grafito monolítico (10) que comprende un cuerpo principal (12) , teniendo este cuerpo una longitud de al menos 3.175 mm y una pareja de caras en los extremos (14) , en el que cada cara en los extremos está ubicada en un extremo opuesto del cuerpo, y en el que una primera cara de un extremo incluye un conector (16) y una segunda cara en un extremo incluye una espiga roscada (18) .

2. El electrodo de la reivindicación 1, en el que las roscas por pulgada (RPP) de la espiga son menos de cuatro.

3. El electrodo de la reivindicación 2, en el que las RPP son menos de tres.

4. El electrodo de la reivindicación 1, en el que el diámetro del electrodo no es mayor que 850 mm.

5. El electrodo de la reivindicación 1, en el que el diámetro del electrodo va desde 500 mm a 900 mm.

6. Una columna de electrodos, en la que uno de los electrodos en la columna comprende el electrodo de la reivindicación 1.

7. La columna de electrodos de la reivindicación 6, en la que la columna posee una longitud total de al menos 6.350 mm y menos de dos juntas.

8. La columna de electrodos de la reivindicación 6, la cual tiene más de 6.300 mm de longitud y menos de dos juntas.

9. El electrodo de la reivindicación 1, en el que un ángulo del estrechamiento progresivo de la espiga es de al menos 9º.

10. El electrodo de la reivindicación 9, en el que el ángulo del estrechamiento progresivo es de al menos 15º.

Patentes similares o relacionadas:

Horno de arco eléctrico y procedimiento para su funcionamiento, del 7 de Junio de 2017, de SMS Siemag Aktiengesellschaft (100.0%): Horno de arco eléctrico para una operación cuasi continua con: un vaso inferior para la fundición de portadores de hierro; donde el vaso inferior presenta […]

Unión de electrodos, del 3 de Diciembre de 2014, de SGL Carbon SE: Un conjunto con una conexión roscada, que comprende una parte exterior hecha de carbono sintéticamente producido y que tiene una superficie […]

Barra roscada, electrodo de carbono y unidad de electrodo, del 27 de Mayo de 2013, de SGL Carbon SE: Unidad de electrodo que comprende al menos un electrodo roscado y una barra roscada enroscada endicho al menos un electrodo roscado , en la que dicho al […]

VÁSTAGO ROSCADO PARA ELECTRODOS DE CARBONO Y CONJUNTO DE ELECTRODO CON UN VÁSTAGO, del 14 de Marzo de 2012, de SGL Carbon SE: Un vástago roscado para su conexión en un encastre formado con una rosca interna , comprendiendo el vástago : un […]

ELECTRODO DE GRAFITO CON LONGITUD AUMENTADA, del 10 de Enero de 2012, de GRAFTECH INTERNATIONAL HOLDINGS INC: Un electrodo de grafito monolítico (10/20) que comprende un cuerpo principal (12/22), teniendo este cuerpo una longitud superior a los 3300 […]

CONFIGURACION DE PASADOR DE ELECTRODO DE GRAFITO OPTIMIZADA, del 12 de Noviembre de 2009, de GRAFTECH INTERNATIONAL HOLDINGS INC: Pasador para su uso en la formación de una junta de electrodo de grafito , comprendiendo el pasador al menos una espiga macho (20a y […]

CONFIGURACION DE PASADOR DE ELECTRODO DE GRAFITO OPTIMIZADA, del 12 de Noviembre de 2009, de GRAFTECH INTERNATIONAL HOLDINGS INC: Pasador para su uso en la formación de una junta de electrodo de grafito , comprendiendo el pasador al menos una espiga macho (20a y […]

DISPOSITIVO DE MONTAJE DE ELECTRODO COMPUESTO DE AUTOCOCCION PARA HORNO ELECTRICO DE ARCO., del 16 de Marzo de 2007, de INVENSIL: Dispositivo de montaje de un electrodo compuesto de autococción para horno eléctrico de arco, comprendiendo este electrodo un manguito exterior metálico […]

METODO PARA ALARGAR PERIODICAMENTE UN ELECTRODO PARA UN HORNO ELECTRICO DE ARCO Y ELECTRODO PARA UN HORNO ELECTRICO DE ARCO, del 21 de Octubre de 2009, de TECHCOM IMPORT-EXPORT GMBH: Método para el alargamiento periódico de un electrodo para un horno eléctrico de arco, que comprende el roscado sobre el electrodo activo de una columna de electrodo […]

METODO PARA ALARGAR PERIODICAMENTE UN ELECTRODO PARA UN HORNO ELECTRICO DE ARCO Y ELECTRODO PARA UN HORNO ELECTRICO DE ARCO, del 21 de Octubre de 2009, de TECHCOM IMPORT-EXPORT GMBH: Método para el alargamiento periódico de un electrodo para un horno eléctrico de arco, que comprende el roscado sobre el electrodo activo de una columna de electrodo […]