Procedimiento e instalación para el termoformado de recipientes.

Procedimiento de fabricación de recipientes mediante termoformado en una banda de material termoplástico(10) accionada paso a paso,

en el cual se calienta el material termoplástico, se termoforma al menos una primerahilera transversal (H1) de recipientes en una primera franja transversal (F1) de la banda (10) y se cortan de la bandalos recipientes (1) termoformados, caracterizado porque, tras haber cortado de la banda (10) los recipientes (1) dedicha al menos una primera hilera transversal (H1), se termoforma al menos una segunda hilera de recipientes (H2)en una segunda franja transversal (F2) de la banda, adyacente a la primera franja (F1) y se cortan de la banda losrecipientes de dicha al menos una segunda hilera y porque la primera y la segunda franjas (F1, F2) tienen una tiratransversal común (T12).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06290236.

Solicitante: ERCA.

Nacionalidad solicitante: Francia.

Dirección: Z.I. DE COURTABOEUF 91940 LES ULIS FRANCIA.

Inventor/es: GANDON,BERNARD CLAUDE, DUNAN,ALAIN ROGER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C51/18 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 51/00 Conformación por termoformación, p. ej. conformación de hojas en los moldes en dos partes o por embutido profundo; Aparatos a este efecto. › Aparatos de termoformación.

- B65B7/01 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 7/00 Cierre de los receptáculos o recipientes después del llenado. › Máquinas caracterizadas por la incorporación de medios para fabricar los cierres antes de su aplicación (fabricación de cierres con un fin distinto a esta aplicación, ver las subclases apropiadas).

- B65B9/04 B65B […] › B65B 9/00 Encerrado sucesivo de objetos, de cantidades de materiales, p. ej. líquidos o semilíquidos, en bandas planas, plegadas o tubulares, hechas de hojas de materia flexible; División de los tubos flexibles llenados para formar paquetes. › teniendo una o las dos bandas bolsos para recibir los objetos o cantidades de materiales.

PDF original: ES-2421913_T3.pdf

Fragmento de la descripción:

Procedimiento e instalación para el termoformado de recipientes La presente invención se refiere a un procedimiento de fabricación de recipientes mediante termoformado en una banda de material termoplástico accionada paso a paso, en el cual se calienta el material termoplástico, se termoforma al menos una primera hilera transversal de recipientes en una primera franja transversal de la banda y se cortan de la banda los recipientes termoformados.

Se conoce ya un procedimiento de este tipo, por ejemplo, de la solicitud de patente europea nº. EP 1 414 638. Tal y como se indica en esta solicitud de patente, es importante hacer lo posible para minimizar las pérdidas de material, constituidas por las zonas de desecho de la banda termoplástica.

En particular, la solicitud EP 1 414 638 prevé una posibilidad para limitar la cantidad de material presente en las zonas de desecho que corresponden al espacio entre dos franjas transversales en las cuales se termoforman los recipientes. En la medida en que, cuando se termoforman los recipientes en dos hileras adyacentes de cámaras de termoformado, hay que prever entre ellas un espacio suficiente para alojar el tamaño de las partes contiguas de los moldes de termoformado de estas dos hileras, estas zonas de desecho forman unas franjas transversales. El documento EP 1 414 638 prevé reducir la cantidad de material en estas franjas mediante un estiramiento previo a las operaciones de termoformado.

El documento DE 198 04 876 divulga un procedimiento en el cual se termoforma al menos una primera hilera de recipientes en una primera franja transversal y al menos una segunda hilera de recipientes en una segunda franja adyacente a la primera; de este modo se facilita el acceso de bandas decorativas para estas hileras.

La publicación Stöver C: « Maschinentechnische Entwicklungen beim Warmformen », Carl Hanser Verlag, München 1994, Kunststoffe vol. 84, n°. 10, divulga un procedimiento de fabricación de recipientes mediante termoformado, en el cual se combinan el termoformado y el corte.

El problema de los desechos es especialmente importante cuando se termoforman recipientes que presentan zonas de destalonado que precisan la utilización de cámaras de termoformado en varias partes, algunas de las cuales deben separarse para permitir el desmoldeo de los recipientes.

La solución que se propone en el documento EP 1 414 638 resulta de interés. Sin embargo, la presente invención pretende mejorar aún más este estado de la técnica proponiendo un procedimiento que permite reducir aun más la cantidad de desechos.

Este objetivo se consigue gracias al hecho de que, tras haber cortado de la banda los recipientes de dicha al menos primera hilera transversal, se termoforma al menos una primera hilera de recipientes en una segunda franja transversal de la banda, adyacente a la primera franja y se cortan de la banda los recipientes de dicha al menos segunda hilera, y al hecho de que la primera y la segunda franjas tienen una tira transversal común.

De acuerdo con la presente invención, tras haber cortado los recipientes termoformados en la primera hilera transversal, se termoforman los recipientes de la segunda hilera. En esta etapa, debido a la ausencia de los recipientes de la primera hilera, se dispone de todo el espacio necesario para alojar el espesor de los moldes de termoformado e, incluso, para permitir la apertura de estos moldes si se realizan en varias partes que se abren, en particular para el termoformado de recipientes que presentan unas zonas de destalonado. En efecto, se puede realizar la segunda hilera de recipientes en la segunda franja que tiene una tira transversal común con la primera franja, es decir que estas dos franjas se solapan una sobre otra.

De manera ventajosa, se termoforma dicha al menos una segunda hilera de recipientes desplazando transversalmente los recipientes de la segunda hilera con respecto a los de la primera hilera, siendo el desplazamiento transversal de preferencia sustancialmente igual a la mitad de la distancia entre los ejes de dos recipientes adyacentes de una misma hilera.

Este desplazamiento permite también optimizar la cantidad de desechos. En particular, los recipientes se termoforman a partir de zonas de la banda termoplástica que tienen por lo general una forma sustancialmente circular. El desplazamiento permite garantizar que las zonas de termoformado de la segunda hilera se dispongan al tresbolillo con respecto a las de la primera hilera, lo que es una forma de garantizar que la primera y la segunda franjas tengan una tira transversal común, es decir que estas se solapen una sobre otra.

De manera ventajosa, para optimizar esta disposición al tresbolillo, el desplazamiento transversal entre los recipientes de la primera y de la segunda hileras es sustancialmente igual a la mitad de la distancia entre los ejes de dos recipientes adyacentes de una misma hilera.

De manera ventajosa, se calienta el material termoplástico de al menos la segunda franja tras haber cortado de la banda los recipientes de la primera hilera transversal y antes de termoformar la segunda hilera de recipientes.

En la medida en que el termoformado de los recipientes de la segunda hilera tiene lugar en una etapa diferente de la del termoformado de los recipientes de la primera hilera, se puede desear calentar de forma separada la primera y la segunda franja. La etapa de calentamiento adicional es entonces necesaria.

Se puede escoger cortar al menos algunos recipientes de la banda antes de avanzar la banda tras el termoformado de estos recipientes o bien hacer avanzar la banda tras haber termoformado al menos algunos recipientes y cortar a continuación estos recipientes de la banda.

De manera ventajosa, para fabricar, llenar y cerrar los recipientes, se fabrican los recipientes aplicando el procedimiento de fabricación mediante termoformado de acuerdo con la invención y, tras haber cortado de la banda los recipientes termoformados, se llenan estos recipientes utilizando al menos un producto, en particular un producto alimentario líquido y/o pastoso, y se cierran estos recipientes.

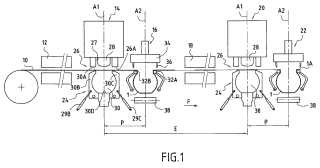

La invención también se refiere a una instalación para fabricar recipientes mediante termoformado, que comprende unos medios de accionamiento paso a paso de una banda de material termoplástico, unos medios de calentamiento de este material, unos medios de termoformado de recipientes y unos medios para cortar de la banda los recipientes termoformados, comprendiendo los medios de termoformado al menos una primera estación de termoformado con al menos una primera hilera transversal de dispositivos de termoformado para termoformar los recipientes en una primera franja transversal de la banda.

Tal y como se ha indicado con anterioridad, a propósito del procedimiento de la invención, la instalación conocida por el documento EP 1 414 638 prevé reducir la cantidad de material presente en las zonas de desecho previstas entre las franjas transversales en las cuales se termoforman los recipientes de dos hileras adyacentes. La invención tiene como objetivo mejorar aún más este estado de la técnica buscando reducir la cantidad de desechos, en particular para el termoformado de recipientes con zonas de destalonado.

Este objetivo de consigue gracias al hecho de que la instalación de acuerdo con la invención comprende unos primeros dispositivos de corte para cortar de la banda los recipientes termoformados en la primera estación de termoformado, una segunda estación de termoformado, dispuesta aguas abajo de los primeros dispositivos de corte y que comprende al menos una segunda hilera transversal de dispositivos de termoformado similares a los dispositivos de la primera estación para termoformar los recipientes en una segunda franja transversal de la banda adyacente a la primera franja y con una tira transversal común con esta última, y unos segundos dispositivos de corte para cortar de la banda los recipientes termoformados en la segunda estación de termoformado.

Cuando se termoforman los recipientes en la segunda franja, en la segunda estación de termoformado, los recipientes de la primera franja ya se han cortado, de tal modo que la segunda franja puede estar muy próxima a la primera y tener una tira transversal común con esta.

De manera ventajosa, los dispositivos de termoformado de la segunda estación de termoformado se desplazan transversalmente a la banda con respecto a los dispositivos de termoformado de la primera estación.

En este caso, el desplazamiento transversal entre los dispositivos de termoformado de la primera y la segunda hileras de dispositivos, medida por la componente transversal de la distancia más pequeña entre los ejes de un dispositivo de la primera hilera... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de fabricación de recipientes mediante termoformado en una banda de material termoplástico (10) accionada paso a paso, en el cual se calienta el material termoplástico, se termoforma al menos una primera hilera transversal (H1) de recipientes en una primera franja transversal (F1) de la banda (10) y se cortan de la banda los recipientes (1) termoformados, caracterizado porque, tras haber cortado de la banda (10) los recipientes (1) de dicha al menos una primera hilera transversal (H1) , se termoforma al menos una segunda hilera de recipientes (H2) en una segunda franja transversal (F2) de la banda, adyacente a la primera franja (F1) y se cortan de la banda los recipientes de dicha al menos una segunda hilera y porque la primera y la segunda franjas (F1, F2) tienen una tira transversal común (T12) .

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque se termoforma dicha al menos una segunda hilera (H2) de recipientes desplazando transversalmente los recipientes de dicha segunda hilera con respecto a los de la primera hilera (H1) .

3. Procedimiento de acuerdo con la reivindicación 2, caracterizado porque la distancia transversal (Dt) entre los recipientes de la primera y la segunda hileras (H1, H2) es sustancialmente igual a la mitad de la distancia entre ejes (De) entre dos recipientes adyacentes de una misma hilera.

4. Procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 3, caracterizado porque se calienta el material termoplástico (10) de al menos la segunda franja (F2) tras haber cortado de la banda los recipientes (1) de la primera hilera transversal y antes de termoformar la segunda hilera de recipientes.

5. Procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 4, caracterizado porque se cortan al menos algunos recipientes (1) de la banda (10) , antes de avanzar la banda tras el termoformado de estos recipientes.

6. Procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 4, caracterizado porque tras haber termoformado al menos algunos recipientes (1) , se hace avanzar la banda (10) y a continuación se cortan estos recipientes de la banda.

7. Procedimiento de fabricación, de llenado y de cierre de recipientes, caracterizado porque se fabrican los recipientes (1) aplicando el procedimiento de acuerdo con una cualquiera de las reivindicaciones 1 a 6 y porque, tras haber cortado de la banda los recipientes termoformados, se llenan estos recipientes utilizando al menos un producto, en particular un producto alimentario líquido y/o pastoso, y se cierran estos recipientes.

8. Instalación para fabricar recipientes mediante termoformado, que comprende unos medios de accionamiento paso a paso de una banda de material termoplástico (10) , unos medios de calentamiento (12, 18) de este material, unos medios de termoformado de recipientes y unos medios para cortar de la banda los recipientes termoformados, comprendiendo los medios de termoformado al menos una primera estación de termoformado (14, 14’) con al menos una primera hilera transversal de dispositivos de termoformado (24, 26; 24’, 26’) para termoformar unos recipientes

(1) en una primera franja transversal (F1) de la banda, caracterizada porque comprende unos primeros dispositivos de corte (16; 52, 30’A) para cortar de la banda los recipientes (1) termoformados en la primera estación de termoformado (14, 14’) , una segunda estación de termoformado (20, 20’) , dispuesta aguas abajo de los primeros dispositivos de corte y que comprende al menos una primera hilera transversal de dispositivos de termoformado (24, 26; 24’, 26’) similares a los dispositivos de la primera estación para termoformar unos recipientes (1) en una segunda franja transversal (F2) de la banda adyacente a la primera franja (F1) y con una tira transversal (T12) común con esta última, y unos segundos dispositivos de corte (22; T2, 30’A) para cortar de la banda los recipientes termoformados en la segunda estación de termoformado.

9. Instalación de acuerdo con la reivindicación 8, caracterizada porque los dispositivos de termoformado (24, 26; 24’, 26’) de la segunda estación de termoformado (20, 20’) están desplazados transversalmente (Dt) a la banda con respecto a los dispositivos de termoformado de la primera estación (14, 14’) .

10. Instalación de acuerdo con la reivindicación 9, caracterizada porque la distancia transversal (Dt) entre los segundos de termoformado (24, 26; 24’, 26’) de la primera y de la segunda hileras (14, 14’; 20, 20’) de dispositivos, medida por la componente transversal de la distancia entre ejes más pequeña entre un dispositivo de la primera hilera y un dispositivo de la segunda hilera, es sustancialmente igual a la mitad de la distancia entre ejes (De) entre dos dispositivos de termoformado adyacentes de una misma hilera.

11. Instalación de acuerdo con una cualquiera de las reivindicaciones 8 a 10, caracterizada porque los medios de calentamiento comprenden un primer puesto de calentamiento (12) dispuesto aguas arriba de la primera estación de termoformado (14, 14’) y un segundo puesto de calentamiento (18) dispuesto entre la primera y la segunda estación de termoformado (20, 20’) .

12. Instalación de acuerdo con una cualquiera de las reivindicaciones 8 a 11, caracterizada porque los primeros y/o los segundos dispositivos de corte (16, 22) están dispuestos aguas abajo de, respectivamente, la primera y/o la segunda estación de termoformado (14, 20) .

13. Instalación de acuerdo con una cualquiera de las reivindicaciones 8 a 11, caracterizada porque los primeros y/o los segundos dispositivos de corte (52; 30’A) están dispuestos, respectivamente, en la primera y/o la segunda estación de termoformado (14’, 20’) .

14. Instalación de acuerdo con la reivindicación 13, caracterizada porque los primeros y/o los segundos dispositivos de corte comprenden, para el corte de recipientes termoformados en una cámara de termoformado (30) ,

una herramienta de corte (52) adaptada para desplazarse en traslación para cooperar con una contraherramienta (30’A) solidaria con la cámara de termoformado (30) .

15. Cadena de fabricación, de llenado y de cierre de recipientes, caracterizada porque comprende, para fabricar los recipientes, al menos una instalación (I1, 12) de acuerdo con una cualquiera de las reivindicaciones 8 a 15 14, y porque comprende, además, una instalación (13) de llenado y de cierre de recipientes.

16. Cadena de fabricación de acuerdo con la reivindicación 15, caracterizada porque comprende un espacio de almacenamiento temporal (ZA) situado a la salida de la instalación de termoformado y unos medios de traslado de los recipientes entre la instalación de termoformado (I1, IZ) , y el espacio de almacenamiento temporal, y entre el

espacio de almacenamiento temporal y la instalación de llenado y de cierre de los recipientes (I3) .

Patentes similares o relacionadas:

Procedimiento de fabricación de cápsula, del 22 de Abril de 2020, de Melchior Material and Life Science: Procedimiento de fabricación de cápsula, caracterizado por que comprende las etapas siguientes: a) una etapa de preparación que comprende la preparación de un primer […]

Máquina de envasado por embutición profunda, del 15 de Abril de 2020, de MULTIVAC Sepp Haggenmüller SE & Co. KG: Máquina de envasado por embutición profunda que comprende: una estación de conformado con una herramienta conformadora para formar concavidades en […]

Útil de moldeo con coquilla de molde dividida, del 15 de Abril de 2020, de GEA Food Solutions Germany GmbH (100.0%): Útil de embutición profunda para una máquina envasadora destinada a fabricar un cuenco de envasado por embutición profunda de una banda de película , […]

Máquina de envasado por embutición profunda, del 15 de Abril de 2020, de MULTIVAC Sepp Haggenmüller SE & Co. KG: Máquina de envasado por embutición profunda que comprende: una estación de conformado con una herramienta conformadora para formar concavidades en una […]

Control de etiquetado de peso para envases, del 1 de Abril de 2020, de MULTIVAC Marking & Inspection GmbH & Co. KG: Instalación de envasado , que comprende una estación de sellado para el envasado de un producto con al menos una hoja continua , en donde […]

Máquina de envasado por embutición profunda y procedimiento para moldear una banda de lámina en elementos de cartón, del 11 de Marzo de 2020, de MULTIVAC Sepp Haggenmüller SE & Co. KG: Máquina de envasado por embutición profunda con una estación de moldeo , que comprende al menos una pieza inferior de herramienta de moldeo , […]

Máquina cerradora de bandejas, del 1 de Enero de 2020, de MULTIVAC Sepp Haggenmüller SE & Co. KG: Máquina cerradora de bandejas con una estación de sellado , que comprende una parte superior de herramienta , un marco de apriete […]

Reducción del volumen de la cámara por adaptación de la profundidad de embutición en la estación de sellado por medio de una junta inflable, del 1 de Enero de 2020, de GEA Food Solutions Germany GmbH (100.0%): Máquina de envasado con una estación de sellado y/o un dispositivo de corte , con la que se producen envases para productos a envasar, presentando […]