Procedimiento y dispositivo para el bobinado de materiales acordonados.

Procedimiento para el bobinado de materiales acordonados, por ejemplo alambre,

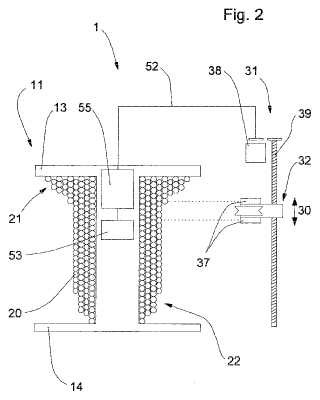

conductores aislados ono aislados, fibras de vidrio y similares, donde el material acordonado se enrolla en capas sobre carretes(11) configurados con simetría de rotación, donde, para la colocación del material de bobinado, éste se guíamediante una polea de desvío (34) hacia un carrete y donde, para distribuir el material de bobinado sobre elcarrete, la polea de desvío se desplaza sobre un dispositivo de colocación (31) en dirección esencialmenteparalela a la dirección del eje, caracterizado porqueuna unidad de sensores (37) registra la posición de las bridas del carrete (13, 14) y el diámetro debobinado del material de bobinado (20);

la velocidad de alimentación del material de bobinado se registra mediante un dispositivo demedida de la velocidad (57); y

a partir de este valor y de los valores de medida de la unidad de sensores se calculan señales decontrol para el movimiento de la polea de desvío (34).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07008005.

Solicitante: MASCHINENFABRIK NIEHOFF GMBH & CO. KG.

Nacionalidad solicitante: Alemania.

Dirección: FURTHER STRASSE 30 91126 SCHWABACH ALEMANIA.

Inventor/es: BADER, RUDOLF, BECK, WOLFGANG, LÄMMERMANN,HELMUT, ENZENSBERGER,BERNHARD.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65H54/28 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65H MANIPULACION DE MATERIALES DELGADOS O FILIFORMES, p. ej. HOJAS, BANDAS, CABLES. › B65H 54/00 Bobinado, enrollado o almacenado del material filiforme (núcleos, gálibos, soportes, cajas o receptáculos B65H 75/02; especialmente adaptados o montados para almacenar, devanar y reenrollar de forma repetida longitudes dadas de material previstas para fines especiales B65H 75/34). › Dispositivos de vaivén; Disposiciones para la formación de paquetes (disposiciones para evitar el enrollado de cintas B65H 54/38; tambores estriados, de ranura o de rendija para el accionamiento de paquetes B65H 54/46).

PDF original: ES-2399919_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo para el bobinado de materiales acordonados.

La presente invención se refiere a un procedimiento para el bobinado de materiales acordonados, por ejemplo alambre, conductores aislados o no aislados, fibras de vidrio y similares, así como a un dispositivo para llevar a cabo dicho procedimiento.

En los procedimientos de bobinado conocidos, el material acordonado se dispone sobre un carrete giratorio y de este modo se enrolla alrededor del núcleo del carrete. Para el bobinado en capas, es decir para disponer las espiras de alambre una junta a la otra sobre el carrete, una polea de desvío dirige el material de bobinado hacia el carrete desplazándose en dirección esencialmente paralela a la dirección del eje del carrete giratorio. También es conocido un método donde el carrete se mantiene estacionario y una aguja mechera se hace girar alrededor del carrete moviéndose además en dirección axial, disponiendo el material de bobinado en capas alrededor del carrete.

Para obtener un tipo de bobinado especial (capa a capa) , también es conocido el procedimiento consistente en dejar que la unidad de colocación, desplazable en dirección axial y sobre la que está dispuesta la polea de desvío, vaya retrasada en determinada medida con respecto a la dirección del paso del bobinado normal. De este modo, entre el material de bobinado que va llegando y el bobinado ya obtenido se genera una presión lateral que coloca el material de bobinado del modo deseado en la posición correspondiente hasta la última espira.

Si no se produce a tiempo una inversión del sentido de movimiento de la unidad de colocación, el material de bobinado alcanza la brida del carrete. Entonces el material de bobinado se monta sobre la última espira de la capa ya bobinada y, si sigue sin producirse la inversión del sentido, se forma un “monte” de bobinado directamente junto a la brida.

En este contexto, si la inversión del sentido de la unidad de colocación se produce demasiado tarde, se genera una presión axial sobre la brida del carrete que lo deforma elásticamente, en particular en caso de carretes de plástico. Por un lado, esto repercute negativamente en la durabilidad de los carretes de plástico y, por otro lado, las fuerzas de recuperación elásticas de la brida dan lugar a problemas durante el posterior desenrrollamiento del material de bobinado acordonado desde el carrete.

Inmediatamente después de invertirse el sentido de la unidad de colocación en el proceso de bobinado, de produce una depresión en el flanco de contacto con un bobinado anterior. Por ello, en este lugar el material de bobinado tiende a enrollarse a distancias en principio mayores, es decir con mayor paso de bobinado, dependiendo del ángulo de entrada. Por ello, al comienzo de cada capa de bobinado se generan unos intersticios denominados “valles” donde se enrollan las espiras de la capa situada por encima, lo que da lugar a dificultadas durante el posterior desenrrollamiento del material de bobinado.

Sin embargo, si la inversión del sentido de la unidad de colocación se produce demasiado tarde, junto a la brida del carrete se solapan varias espiras, tal como ya se ha mencionado. Estos amontonamientos de las capas de bobinado se denominan montes. Debido a este tipo de fenómenos se obtienen capas cada vez más irregulares en las zonas de los bordes del bobinado.

La formación de “montes” y “valles” también se produce por un ajuste inadecuado del ancho de colocación del material de bobinado o, como ya se ha mencionado, por una deformación de las bridas del carrete.

Además del aprovechamiento irregular, en consecuencia insuficiente, del espacio de bobinado debido a la formación de montes y valles, el material de bobinado correspondiente se ve sometido a un esfuerzo excesivo y, por ello, puede resultar dañado.

Por tanto, para un aprovechamiento lo más óptimo posible del espacio de bobinado y para evitar una deformación elástica de las bridas del carrete es deseable evitar la formación de montes y valles durante la colocación del material de bobinado por capas.

Para sincronizar la velocidad se conocen dispositivos de control, denominados “bailadores”, que influyen en la velocidad de marcha del carrete o de la aguja mechera que gira a su alrededor. Para detectar “montes” y “valles”, por ejemplo se calcula la velocidad del material de bobinado a partir de la señal del bailador o con un tacómetro analógico. Estos procedimientos suministran señales relativamente imprecisas, a partir de las cuales no se puede obtener información alguna sobre la amplitud de los montes y valles.

El documento DE 196 45 992 A1 da a conocer un dispositivo de control que presenta un sensor de revoluciones para determinar el número de revoluciones de la mechera o bobinadora, así como una unidad de control para registrar las señales de dicho sensor y de una unidad de colocación para disponer el material de bobinado acordonado sobre el carrete. Para dirigir la unidad de colocación, la unidad de control puede controlar la unidad de colocación correspondientemente a un valor nominal determinado para la velocidad de colocación y permitir la regulación de la anchura de colocación. También se puede realizar una regulación automática de la anchura de colocación. En este caso se tienen en cuenta, por ejemplo, las tolerancias del carrete o la variación en sus dimensiones que se puede producir por deformación elástica de las bridas durante el bobinado. Además, la unidad de control puede llevar a cabo una corrección automática del punto de inversión. La desviación de la anchura de colocación en el área de las revoluciones más lentas se calcula mediante una variación de las revoluciones en relación con un número de revoluciones de referencia medido en el centro del carrete. En caso de un mayor número de revoluciones, se recurre a la señal del bailador que controla la bobinadora.

Otros sistemas conocidos utilizan la longitud de entrada del alambre, con respecto a un determinado número de revoluciones para el carrete como parámetro para el registro digital de los montes y valles. En este caso, se calcula el valor medio del diámetro del carrete y se compara con los diámetros en los puntos de inversión.

Una desventaja de estos sistemas es el registro indirecto de la calidad del bobinado mediante parámetros tales como el número de revoluciones, la longitud de entrada de alambre o la velocidad de colocación. La anchura de colocación no se puede regular hasta que se producen desviaciones de estos parámetros o hasta que las bridas del carrete ya están deformadas, es decir cuando ya se ha producido un bobinado “claramente” irregular.

En el documento DE 200 084 05 U1 se propone disponer un sensor láser de distancia de modo que el rayo láser esté alineado con el alambre a bobinar. Este sensor láser de distancia registra la distancia con respecto a un material de bobinado enrollado en un cuerpo de carrete y transmite el valor a un control SPS (control programable de memoria) . Éste compara el valor con los datos almacenados en la memoria, calcula y valora las variaciones y envía señales de control a la unidad de colocación, la cual modifica entonces su velocidad para conseguir un bobinado uniforme sobre el carrete. El sensor láser de distancia también identifica la brida del cuerpo del carrete. Esta mayor distancia se evalúa en el control como una señal de inversión y provoca la una inversión automática del sentido de movimiento de la unidad de colocación.

Una desventaja de este sistema es que mediante el sensor láser de distancia sólo se registra la distancia entre la polea de desvío y el material de bobinado. El diámetro del bobinado no se determina y no se tiene en cuenta. Aunque con este sistema se puede calcular una señal para acelerar o desacelerar la unidad de desplazamiento, del modo descrito no es posible llevar a cabo un cálculo exacto de la velocidad necesaria para el dispositivo de colocación con el fin de compensar la superficie irregular.

Debido a que la disposición del sensor láser está alineada con el material a bobinar, no es posible identificar la brida del carrete hasta que la unidad de colocación con el material de bobinado se encuentra a la altura de dicha brida del carrete. El momento óptimo para invertir el sentido de desplazamiento de la unidad de colocación ya ha pasado. Por ello se produce una deformación elástica de la brida del carrete y se forma un monte sobre la brida.

Además, la utilización del procedimiento conocido para mejorar el resultado del bobinado durante la colocación del material de bobinado es más difícil cuando... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para el bobinado de materiales acordonados, por ejemplo alambre, conductores aislados o no aislados, fibras de vidrio y similares, donde el material acordonado se enrolla en capas sobre carretes (11) configurados con simetría de rotación, donde, para la colocación del material de bobinado, éste se guía mediante una polea de desvío (34) hacia un carrete y donde, para distribuir el material de bobinado sobre el carrete, la polea de desvío se desplaza sobre un dispositivo de colocación (31) en dirección esencialmente paralela a la dirección del eje, caracterizado porque una unidad de sensores (37) registra la posición de las bridas del carrete (13, 14) y el diámetro de bobinado del material de bobinado (20) ;

la velocidad de alimentación del material de bobinado se registra mediante un dispositivo de medida de la velocidad (57) ; y

a partir de este valor y de los valores de medida de la unidad de sensores se calculan señales de control para el movimiento de la polea de desvío (34) .

2. Procedimiento según la reivindicación 1, caracterizado porque el carrete (11) gira durante el proceso de bobinado.

3. Procedimiento según la reivindicación 1, caracterizado porque el carrete (11) permanece estacionario durante el proceso de bobinado y el dispositivo de colocación (31) gira alrededor del carrete.

4. Procedimiento según al menos una de las reivindicaciones 1 a 3, caracterizado porque los puntos de inversión junto a las bridas del carrete (13, 14) se determinan mediante el dispositivo sensor y el sentido de colocación se invierte cuando una señal de la unidad de sensores (37) indica que se ha llegado a la cara de una brida del carrete (13, 14) orientada hacia el núcleo del carrete (12) .

5. Procedimiento según al menos una de las reivindicaciones 1 a 4, caracterizado porque a partir de las señales de la unidad de sensores se determina la forma y el tipo de carrete.

6. Dispositivo para la realización del procedimiento según al menos una de las reivindicaciones 1 a 5 para bobinar un material acordonado sobre un núcleo de carrete (12) con simetría de rotación provisto de bridas, en el que están dispuestas una primera y una segunda bridas (13, 14) , presentando dicho dispositivo un dispositivo de colocación (31) que tiene asociada una unidad de colocación (32) que se desplaza con respecto al dispositivo de colocación (31) en dirección esencialmente paralela a la dirección del eje del carrete, y un dispositivo de control (51) , caracterizado porque

una polea de desvío (34) dispuesta sobre la unidad de colocación (32) guía el material de bobinado (20) hacia el carrete (11) , la unidad de colocación (32) tiene asociada una unidad de sensores (37) que registra al menos la posición de las bridas del carrete (13, 14) y el diámetro de bobinado del material ya bobinado, y

el dispositivo de control (51) presenta la unidad de sensores (37) y un dispositivo de medida de velocidad (57) para la alimentación del material de bobinado.

7. Dispositivo según la reivindicación 6, caracterizado porque la unidad de colocación (32) se desplaza sobre un eje de husillo (39) .

8. Dispositivo según la reivindicación 7, caracterizado porque el eje de husillo (39) gira mediante un motor (38) .

9. Dispositivo según la reivindicación 8, caracterizado porque a partir de los valores de medida de la unidad de sensores (37) se determina el ángulo del carrete o el ángulo del material de bobinado.

10. Dispositivo según al menos una de las reivindicaciones 6 a 9, caracterizado porque el dispositivo de control

(51) presenta una unidad de cálculo con microprocesador (55) controlada por un programa almacenado en una memoria (53) asociada a la unidad de cálculo con microprocesador (51) .

11. Dispositivo según al menos una de las reivindicaciones 8 a 10, caracterizado porque el motor (38) y el accionamiento de bobinado (56) se controlan mediante el dispositivo de control (51) .

12. Dispositivo según al menos una de las reivindicaciones 6 a 11, caracterizado porque la unidad de sensores

(37) incluye al menos un sensor óptico.

13. Dispositivo según al menos una de las reivindicaciones 6 a 12, caracterizado porque el sensor de la unidad de sensores (37) , si ésta sólo lleva asociado un sensor óptico, está realizado de modo que se puede desplazar o girar hacia los puntos de inversión.

Patentes similares o relacionadas:

Dispositivo de bobinado para material enrollable de forma de cuerda, del 11 de Septiembre de 2019, de MASCHINENFABRIK NIEHOFF GMBH & CO. KG: Dispositivo de bobinado para enrollar material enrollable de forma de cuerda sobre un carrete rotativo , que presenta un equipo de tendido mediante […]

Brazo de colocación para un dispositivo para enrollar un material de enrollado con forma de tira, del 11 de Septiembre de 2019, de GABO SYSTEMTECHNIK GMBH: Brazo de colocación para un dispositivo para enrollar en espiral un material de enrollado con forma de tira, tal como un tubo extrudido de manera […]

Método de gestión para un aparato bobinador y dispositivo correspondiente, del 4 de Septiembre de 2019, de DANIELI AUTOMATION SPA: Método de gestión para un aparato bobinador provisto de un distribuidor , en el que hay al menos una salida del alimentador de productos metálicos […]

Método para implementar un correcto enrollamiento de un cable en una bobina, del 10 de Julio de 2019, de Samp S.p.a. Con Unico Socio: Método para implementar un correcto enrollamiento de un cable en una bobina , incluyendo dicho método los pasos siguientes: (f1) poner los datos geométricos […]

Dispositivo y procedimiento para enrollar un material de enrollado en forma de tira, del 3 de Julio de 2019, de GABO SYSTEMTECHNIK GMBH: Procedimiento para enrollar en espiral un material de enrollado en forma de tira, tal como un tubo de plástico extrudido de manera continua, sobre un tambor de enrollado […]

Método para implementar un enrollamiento correcto de un cable en una bobina, del 26 de Junio de 2019, de Samp S.p.a. Con Unico Socio: Método para implementar un enrollamiento correcto de un cable en una bobina , incluyendo el método los pasos siguientes:

(f1) poner […]

Método para implementar un enrollamiento correcto de un cable en una bobina, del 26 de Junio de 2019, de Samp S.p.a. Con Unico Socio: Método para implementar un enrollamiento correcto de un cable en una bobina , incluyendo el método los pasos siguientes:

(f1) poner […]

Sistema de control para cables o similar, del 21 de Septiembre de 2016, de ROLLS-ROYCE MARINE AS: Sistema de control de la carga o descarga de un cable o similar sobre un tambor , en el que el tambor presenta un primer eje geométrico de rotación conocido de […]

MÁQUINA ESTIBADORA DE CABLE, del 8 de Agosto de 2016, de IBERCISA DECK MACHINERY S.A: Máquina estibadora de cable, que comprende un carretel y dos poleas (4 y 5) que van montado sobre un carro estibador . Una primera polea va […]