Dispositivo manipulador y compactador de membrana para la fabricación automatizada de preformas de materiales compuestos y procedimiento para obtener tales preformas.

Dispositivo manipulador y compactador de membrana para obtener preformas compuestas por láminas de tejidos defibra útiles en la fabricación automatizada de materiales compuestos,

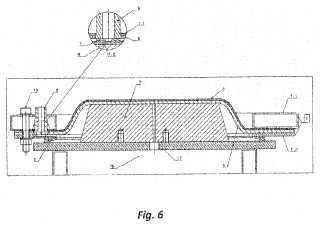

que comprende una estructura de soporte (1)acoplable a un elemento móvil de traslación mediante una estructura de fijación (12); una membrana (4) montada en laestructura de soporte (1); y al menos un conector de vacío (9) montado en la estructura de soporte (1); en el quela estructura de soporte (1) es un marco con una abertura central (1.3, 1.4):

la membrana (4) es una membrana elásticamente flexible que comprende una franja perimetral (4.2) inmovilizada en laestructura de soporte (1) que rodea una zona central que tapa la abertura central (1.3, 1.4) de la estructura de soporte (1)caracterizada porque la membrana (4) comprende una capa superior (5) lisa e impermeable al aire con una superficieinferior sustancialmente lisa y una capa inferior (6) permeable al aire;

entre la capa superior (5) y la capa interior (6) se encuentran medios de distanciamiento (7, 4.3) para distanciar la carainferior de la capa superior (5) de la cara superior de la capa inferior (6) y permitir una distribución de un vacío aplicadoentre dichas capas (5, 6) a través del conector de vacío (9);

la capa superior (5) y la capa inferior (6) están herméticamente unidas entre sí en una zona de unión en la franjaperimetral (4.2) de la membrana (4), alejada de dicha abertura central (1.3, 1.4);

el conector de vacío (9) desemboca en dicha zona de la franja perimetral (4.2) vecina a dicha abertura central (1.3, 1.4)entre dicha capa superior (5) y dicha capa inferior (6) de manera que, cuando la superficie inferior de la capa inferior (5)está en contacto con una lámina de un tejido de fibras (13) y se aplica un vacío al conector de vacío (9), el aire essuccionado a través de los medios de distanciamiento (7, 4.3) y de la capa inferior (6) , de manera que la lámina de tejidode fibras (13) queda retenida en la capa inferior (6) por la acción del vacío;

la capa superior (5) y la capa inferior (6) de la membrana (4) son elásticamente flexibles de manera que son capaces deadaptarse a la geometría de al menos un molde tridimensional (3) al tener la capacidad de estirarse con la aplicación delvacío y/o la presión.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10382368.

Solicitante: FUNDACION TECNALIA RESEARCH & INNOVATION.

Nacionalidad solicitante: España.

Inventor/es: COLLADO JIMENEZ, VALENTIN, GARCIA MARTINEZ, JOSE RAMON, BELOKI ZUBIRI,Oihane, ESTENSORO ASTIGARRAGA,Francisco José, SEGURA MORENO,Miguel, IRASTORZA ARREGUI,Xabier, MEZZACASA LASARTE,RICARDO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C31/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 31/00 Manipulación, p. ej. alimentación del material a conformar. › en preformas.

- B29C70/34 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › conformación o impregnación por compresión.

- B29C70/38 B29C 70/00 […] › Apilado (lay-up) automático, es decir, utilizando robots, aplicando filamentos según modelos predeterminados.

- B29C70/54 B29C 70/00 […] › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

PDF original: ES-2427277_T3.pdf

Fragmento de la descripción:

Dispositivo manipulador y compactador de membrana para la fabricacion automatizada de pre formas de ma teriales compuestos y procedimiento para obtener tales preformas.

Campo tecnico de la invención La presente invencion se encuadra en el campo tecnico de los equipamientos para la fabricacion automatizada de materiales compuestos reforzados con fibras, y particularmente se refiere a un mecanismo manipulador y compactador y a un procedimiento empleados para fabricar preformas tridimensionales de componentes, tanto basados en fibra seca como en materiales preimpregnados.

Antecedentes de la invención Los materiales basados en materiales compuestos se estan empleando extensivamente en diversas areas tecnicas y comerciales, como son los sectores aeroespacial, de transporte, de energia eolica y en general en aquellas aplicaciones con importantes requerimientos que combinen bajo peso y alta resistencia mecanica. Para la fabricacion de componentes fabricados a partir de materiales compuestos, pueden emplearse un amplio rango de fibras de refuerzo, como pueden ser: fibra de carbono, fibra de vidrio, fibra ceramica, fibras naturales, etc. Las fibras a su vez se p ueden encontrar en formatos muy diferentes, por ejemplo cortadas en forma de fibras para hilar enrolladas en bobinas, fibras tejidas, etc. Por otro lad o, en un componente, las fibras pueden estar ordenadas al azar, o pueden estar ordenadas de forma unidireccional o multidireccional.

Existen distintas formas de combinar la resina polimerica con la fibra seca, para formar la pieza de material compuesto final. Los procedimientos de fabricacion mas simples son los manuales, en los que la fibra, con la ayuda de una brocha, se impregna manualmente con resina catalizada directamente sobre el molde o estructura de soporte. Sin embargo, la pr incipal desventaja de este ti po de procedimientos es que no se p uede controlar adecuadamente la cantidad de resina que impregna la fibra, ni su distribucion homogenea. Esto significa que la repetitividad entre las distintas piezas de la serie es muy pobre.

Con objeto de evitar estos prob lemas u sualmente s e han emp leado l o q ue s e conoc e com o materi ales preimpregnados, que combinan la fibra y el sistema de resina listo para endurecer. La desventaja principal de estos materiales, ademas de su coste elevado, es que deben mantenerse refrigerados para evitar el curado prematuro de la resina y que su vida util es bastante limitada. Estos materiales pueden depositarse sobre el molde de forma manual o mediante maquinaria automatizada. Una vez realizado el laminado sobre el molde, se lleva a cabo el curado, normalmente mediante aplicacion de calor y presion en un equipo denominado autoclave.

Los altos costes de las materias primas unidos a las elevadas inversiones en equipos (autoclaves, maquinas de deposicion) , conllevan unos costes d e produccion muy elevados. Por el lo, se estan desarrollando nuevos procedimientos de produccion, basados en las tecnologias liquidas, que se caracterizan por una primera fase de preformado, en la que es necesario fabricar una preforma de fibra seca, que se coloca posteriormente en un molde, en el que posteriormente se infiltra la resina por la accion del vacio (procedimientos de infusion) , de una presion positiva (procedimientos de Moldeo de Transferencia de Resinas o procedimientos RTM) o mediante la accion combinada de ambos. Estos procedimientos no requieren de condiciones de almacenamiento de las materias primas tan estrictas. Las fibras secas no necesitan condiciones especiales de almacenamiento y las resinas, al no estar precatalizadas, tienen vidas utiles mas largas que las de los preimpregnados.

El punto mas critico de los procedimientos de impregnacion via liquida es precisamente el preformado. En general, el material de partida para fabricar una preforma son laminas de tejido (elementos 2D) , mientras que el molde presenta una configuracion 3D correspondiente a la pieza de material compuesto a obtenerse. Si el molde es sencillo, lo mas habitual es partir de los patrones 2D y depositarlos manualmente en el molde, que se cierra posteriormente para la impregnacion. Sin embargo, en el caso de moldes mas complejos, no es posible fijar las laminas secas, por lo que es necesario un procedimiento anterior de preformado. El procedimiento mas ampliamente empleado para la fabricacion de componentes de alto caracter estructural es el procedimiento de conformacion en caliente. En el momento de la colocacion, a cada tejido se le aplica (pulverizado o con una brocha) un material denominado como un aglutinante (en ocasiones el tejido de partida viene ya recubierta con la cantidad de aglutinante necesaria para el preformado) . Una vez colocada en el molde, se aplican sobre la lamina presion y temperatura, de forma que se activa el aglutinante y el tejido adquiere la forma tridimensional del molde. Este procedimiento se puede hacer lamina a lamina, si la geometria es muy complicada, o en una unica etapa, tras colocar todas las laminas de tejido. La manera de aplicar la presion tambien puede variar. Lo mas habitual es emplear una bolsa de vacio tras la laminacion de todos los tejidos, pero si el preformado debe hacerse lamina a lamina, se emplean elementos similares a las placas, para ir adaptando el tejido a la geometria del molde.

En la actualidad, estos procedimientos de preformado son eminentemente manuales, con los p roblemas que ello conlleva de elevado coste y falta de repetitividad. Si se quiere una fabricacion automatizada, es necesario disefar un dispositivo para recoger los tejidos cuando estan planos, colocarlos sobre el molde y de alguna manera conseguir la activacion del aglutinante mientras se aplica la presion necesaria para obtener la compactacion de la preforma sobre el molde tridimensional.

Con objeto de realizar de forma lo mas automatizada posible los procedimientos para manipular los tejidos de fibra y para el posicionado de las mismas, se han desarrollado distintos mecanismos 2D que permiten manipular tejidos de fibra en dos dimensiones, por ejemplo la "agarradera Coanda de SCHMALZ SCG" yel "cepillo de agarradera Coanda" de la Universidad de Noruega (solicitud de patente WO 2009054732 A1) . La limitacion de estos dispositivos estriba en que la deposicion de los tejidos tambien es plana, por lo que no es posible adaptarlas a la geometria de moldes complejos.

Sin embargo, si la fase de compactacion se automatiza tambien (generando una geometria permanente en la preforma, anterior al procedimiento de moldeo con la resina) , es necesario ser capaz de actuar en tres dimensiones (3D) . Al respecto, se conocen distintos dispositivos que permiten trabajar en 3D, entre ellos, diversos dispositivos basados en membranas flexibles.

La solicitud de patente US 2009/008825 A1 describe un dispositivo cuyo elemento manipulador/compactador tiene la forma de la cavidad del molde. Esta hecho de un material elastico y al coger el tejido dispuesto sobre una superficie, se deforma, adaptandose al tejido. Al d espegarse el terminal de la superficie plana, recupera su forma ori ginal, adoptando el tejido la forma de la cavidad del molde. El principio fisico para conseguir la adhesion del tejido al manipulador queda abierto (vacio a traves d e multiples conductos, fuerza electrostatica, adhesivo, magnetico, etc.) . Es un dispositivo apto tanto para tejidos secos como para preimpregnados. Este mecanismo permite desplazar y manipular los tejidos, colocandolos en el molde, La compactacion se lleva a cabo mediante la presion ejercida por la maquina (no descrita) sobre la que se mo nta este terminal, sobre el mol de. La mayor limitacion estriba en que es apto un icamente para mo ldes de dim ensiones re lativamente red ucidas y con g eometrias no com plejas. Cad a molde/pieza requiere adicionalmente herramientas especificas.

La solicitud de patente US 2010/0007065 A1 tambien describe un mecanismo que permite sujetar y manipular tejidos reforzados con fibras. En este caso, si se contempla la compactacion de los tejidos sobre el molde utilizando una membrana elastica, que se adapta a la forma del molde debido a la aplicacion de vacio, por lo que se compacta la preforma. Sin embargo, los tejidos no se manipulan por medio de la membrana mencionada, sino a traves de una multitud de elementos de succion (efecto Bernouilli) ajustables en altura que sujetan el tejido y la llevan hasta el molde en donde se posiciona. Se c ontrola y automatiza con dos sistemas distintos (sistema de manipulacion y sistema de c ompactacion con membrana elastica) , con l o que aumenta la com plejidad del mecanismo y de su control. Esta patente es muy generica, centrandose en el conjunto del mecanismo para fabricar preformas mas que en el sistema de posicionado y compactacion.

Tambien en el dispositivo descrito en la solicitud de patente WO 2008110615... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo manipulador y compactador de membrana para obtener preformas compuestas por laminas de tejidos de fibra utiles en lafabricacion automatizada de materiales compuestos, que comprende unaestructura de soporte (1) acoplable a un elemento movil de traslacion mediante una estructura de fijacion (12) ; una membrana (4) montada en la estructura de soporte (1) ; y al menos un conector de vacio (9) montado en la estructura de soporte (1) ; en el que la estructura de soporte (1) es un marco con una abertura central (1.3, 1.4) :

la membrana (4) es una membrana elasticamente flexible que comprende una franja perimetral (4.2) inmovilizada en la estructura de soporte (1) que rodea una zona central que tapa la abertura central (1.3, 1.4) de la estructura de soporte (1) caracterizada porque la membrana (4 ) comprende una capa superior (5) lisa e impermeable al aire con una superficie inferior sustancialmente lisa y una capa inferior (6) permeable al aire;

entre la capa superior (5) y la capa interior (6) se encuentran medios de distanciamiento (7, 4.3) para distanciar la cara inferior de la capa superior (5) de la cara superior de la capa inferior (6) y permitir una distribucion de un vacio aplicado entre dichas capas (5, 6) a traves del conector de vacio (9) ;

lacapasuperior (5) y la capa inferior (6) estanhermeticamente unidas entre si en una zona de union en la franja perimetral (4.2) de la membrana (4) , alejada de dicha abertura central (1.3, 1.4) ;

el conector de vacio (9) desemboca en dicha zona de la franja perimetral (4.2) vecina a dicha abertura central (1.3, 1.4) entre dicha capa superior (5) y dicha capa inferior (6) de manera que, cuando la superficie inferior de la capa inferior (5) esta en contacto con una lamina de un tejido de fibras (13) y se aplica un vacio al conector de vacio (9) , el aire es succionado a traves de los medios de distanciamiento (7, 4.3) y de la capa inferior (6) , de manera que la lamina de tejido de fibras (13) queda retenida en la capa inferior (6) por la accion del vacio;

la capa superior (5) y la capa inferior (6) de la membrana (4) son elasticamente flexibles de manera que son capaces de adaptarse a la geometria de al menos un molde tridimensional (3) al tener la capacidad de estirarse con la aplicacion del vacio y/o la presion.

2. Dispositivo manipulador y compactador de membrana segun la reivindicacion 1, caracterizado porque la capa inferior

(6) esta provista de una multitud de orificio (8) de paso de aire.

3. Dispositivo manipulador y compactador de membrana segun la reivindicacion 1 o 2, caracterizado porque la capa inferior (6) comprendeuna superficieinferior sustancialmente lisa y una superficie superior, enfrentada a la superficie inferior de la capa superior (5) ;

los medios de distanciamiento (7, 4.3) comprenden una multitud protuberancias distanciadoras (7) que emergen de la superficie superior de la zona central de la capa inferior (6) y/o dela superficie inferior de lazona central de lacapa superior (5) ;

las protuberancias distanciadoras (7) forman un paso de aire por el que pasa el aire succionado a traves de la capa inferior (6) hacia el conector de vacio (9) .

4. Dispo sitivo manipulador y co mpactador d e memb rana segun la rei vindicacion 3, caracterizado porque las protuberancias (7) contactan, al menos cuando se aplica un vacio al conector de vacio (9) , con la superficie inferior en la parte central de la capa superior (5) y se forman pasos de aire entre las protuberancias distanciadoras (7) .

5. Dispositivo manipulador y compactador de membrana segun la reivindicacion 4, caracterizado porque la parte central de la capa superior (5) y la parte centralde la capa inferior (6) estandistanciadas entre si por un intersticio (4.1) de manera que, cuando se aplica un vacio al conector de vacio (9) , la parte central de la capa inferior (6) es atraida hacia la capa superior (5) de manera que las protuberancias (7) contactan con la superficie inferior de la capa superior (5) .

6. Dispositivo manipulador y compactador de membrana segun una de las reivindicaciones 3 a 6, caracterizado porque las protuberancias distanciadoras (7) que emergen de la capa inferior (6) son tetones.

7. Dispositivo manipulador y compactador de membrana segun una de las reivindicaciones 3 a 7, caracterizado porque la capa inferior comprende orificio (8) de paso de aire dispuestos entre las protuberancias distanciadoras (7) .

8. Dispositivo manipulador y compactador de membrana segun una de las reivindicaciones 3 a 7, caracterizado porque los medios de distanciamiento (7) comprenden, al menos en una zona de la franja perimetral (4.2) vecina a la abertura central (1.3, 1.4) de la estructura de soporte (1) , una capa de distribucion de vacio intermedia que separa la capa superior

(5) y la capa inferior (6) y que permite la distribucion del aire succionado a traves de la capa inferior hacia el conector de vacio (9) y porque el conector de vacio (9) desemboca en la capa de distribucion de vacio.

9. Dispositivo manipulador y compactador de membrana segun la reivindicacion 8, caracterizado porque la capa de distribucion de vacio esta interpuesta ademas entre las respectivas zonas centrales de la capa superior (5) y de la capa inferior (6) .

1º. Dispositivo manipulador y compactador de membrana segun la reivindicacion 8 o 9, caracterizado porque la capa de distribucion de vacio esta integrada en la capa inferior (6) .

11. Dispositivo manipulador y compactador de membrana segun una de las reivindicaciones 8 a 10, caracterizado porque la capa de distribucion de vacio esta hecha de un material distribuidor de vacio seleccionado entre tejidos de aireacion de poliester en hilo, mallas elasticas de algodon y similares.

12. Dispositivo manipulador y compactador de membranasegun una de las reivindicaciones 1 a 11, caracterizado porque

la estructura de soporte (1) comprende una parte superior (1.1) y una parte inferior (1.2) que estan acopladas entre si mediante medios de fijacion (10) y que aprisionan entre si la franja perimetral (4.2) de la membrana elastica (4) ;

el conector de soporte (9) atraviesa una de dichas partes (1.1, 1.2) de la estructura de vacio (1) para desembocar entre la capa superior (5) y la capa inferior (6) de la membrana (4) .

13. Dispositivo manipulador y compactador de membrana segun una de las reivindicaciones precedentes, caracterizado porque la estructura de soporte (1) es hermeticamente acoplable a una zona de moldeo (15.1) de una mesa de trabajo de compactacion (15) cuando esta superpuesta sobre el molde (3) , de manera que cuando esta superpuesta sobre el molde (3) se forma, en la abertura central (1.3, 1.4) de la estructura de soporte (1) , un espacio hermetico delimitado entre la membrana (4) y dicha zona de moldeo (15.1) y porque la membrana (4) esta hecha de un material suficientemente estirable como para, cuando esta superpuesta al molde (3) rodeando el mismo y se aplica un vacio en dicho espacio hermetico, desplazarse hacia el molde (3) y presionar laminas de tejido de fibras (13) previamente depositadas hacia el molde (3) y compactar dichas laminas de tejido defibras (13) para formar una preforma.

14. Dispositivo manipulador y compactador de membrana segun una de las reivindicaciones precedentes, caracterizado porque comprende una campana de sobrepresion (16) hermeticamente montada acoplada a la estructura de soporte de manera que cubre superiormente la abertura central (1.3, 1.4) de la estructura de soporte (1) y porque la membrana (4) esta hecha de un material suficientemente estirable como para, cuando esta superpuesta sobre el molde (3) rodeando el mismo y sepresuriza el interior de lacampana (16) , desplazarse hacia el molde (3) y presionar laminas detejido de fibras (13) previamente depositadas hacia el molde (3) y compactar dichas laminas de tejido de fibras (13) para formar una preforma.

15. Procedimiento para manipular ycompactar laminas de tejidos de fibra para formar preformas destinadas a la fabricacion de materiales compuestos que comprenderecoger sucesivas laminas de tejido de fibras (13) dispuestas bidimensionalmente en una primera estacion de trabajo (14) ; transferir sucesivamente las laminas de tejido de fibras (13) a una segunda estacion de trabajo (15) y colocar las laminas de fibra de tejido (13) sobre un molde (3) tridimensional, apilandolas unas sobre otras para obtener una preforma y compactar las laminas de tejido de fibras (13) , en su lugar, en al menos una etapa; caracterizado porque se emplea el dispositivo manipulador y compactador de membrana definido en una cualquiera de las reivindicaciones 1 a 14 y porque comprende:

recoger una primera lamina de tejido de fibras (13) de la primeraestacion de trabajo (14) posicionando el dispositivo sobre la primera lamina de tejido de fibras (13) y aplicando un vacio entre la capa superior (5) y la capa inferior (6) de la membrana elastica (4) de manera que la primera lamina de tejido de fibras (13) quede adherida, por succion de aire, a la parte central de la superficie inferior de la capa inferior (6) de la membrana elastica (4) ;

transferir eldispositivocon la primera lamina detejido defibras (13) a la segundaestacion detrabajo (15) y hacer descender el dispositivo hacia una zona de moldeo (15.1) en la que se encuentra el molde (3) ;

colocar la primera lamina de tejido de fibras (13) sobre el molde (3) , cortar el vacio, fijar la primera lamina de tejido de fibras (13) si procede, hacer ascender el dispositivo dejando la primera lamina detejido de fibras (13) colocada sobre el molde (3) y desplazar el dispositivo a la primera estacion de trabajo (14) para recoger una segunda lamina de tejido de fibras (13) ;

recoger, transferir ycolocar la segunday cada sucesivalamina de tejido de fibras (13) de forma analoga a la primera lamina de tejido de fibras sobre la lamina de tejido de fibras anteriormente colocadahasta haber colocado la ultima lamina de tejido de fibras de la preforma;

someter al menos una de las laminas de tejido de fibra de vidrio (13) colocadas sobreel molde (3) a una etapade compactacion que comprende:

hacer descender la estructura desoporte (1) sobre al menos una de las laminas de tejido defibras (13) acumuladas sobre el molde (13) hasta que la estructura de soporte (1) contacte con la zona de moldeo (15.1) y la parte inferior de la estructura de soporte (1) y la zona de moldeo (15.1) queden e n con tacto hermetico a traves de una ju nta de estanqueidad (2) de manera que la cavidad entre la membrana (6) y la zona moldeo (15.1) quede sellada;

aplicar a la membrana flexible (4) un a pre sion ne umatica seleccionada en tre pre sion nega tiva, pre sion po sitiva y combinaciones de las mismas, de manera que se deforme hasta adoptar la forma del molde (3) para ejercer presion en las laminas de tejido de fibras (13) colocadas en el molde y asi compactar la preforma; y

cortar la presion neumatica y retirar el dispositivo.

Fi Fi 2a Fi 2b Fi º Fi ºa Fi ºb Fi 5 Fi º

Patentes similares o relacionadas:

Proceso para producir una base de lámina preimpregnada de composite, base en forma de capas y plástico reforzado con fibra, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un método de producción de una base (a) de lámina preimpregnada de composite que comprende una base (a´) de lámina preimpregnada de una lámina de […]

Método para fabricar lámina de fibras de refuerzo, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un aparato de fabricación de lámina de fibras de refuerzo configurado para colocar un haz de fibras de refuerzo sobre una plataforma , comprendiendo el aparato […]

Procedimiento de depósito de un material intermedio que permite asegurar la cohesión de este último y material intermedio, del 1 de Julio de 2020, de HEXCEL REINFORCEMENTS: Procedimiento de depósito en continuo sobre una superficie de depósito de un material intermedio constituido por una capa unidireccional de fibras […]

Planta y método para aplicar un material de refuerzo provisto de una pluralidad de filamentos, preferentemente una tela de refuerzo hecha de fibra de vidrio, a un producto cerámico, del 27 de Mayo de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Una planta para aplicar un material de refuerzo, que está provisto de una pluralidad de filamentos, en particular una tela de refuerzo, en al menos una superficie […]

Producción de objetos, del 6 de Mayo de 2020, de BAE SYSTEMS PLC: Un método para producir un objeto , comprendiendo el método: proporcionar una herramienta de moldeo que tiene una superficie […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Moldeo de materiales compuestos reforzados con fibras, del 22 de Abril de 2020, de HEXCEL HOLDING GMBH: Un método de fabricación de un artículo moldeado que comprende: a) proporcionar un material de moldeo que comprende un material de refuerzo fibroso, un primer material […]

MÁQUINA DE ADAPTACIÓN DE UNA ESTRUCTURA DE FIBRAS A UN MOLDE PARA LA FABRICACIÓN DE PIEZAS DE MATERIAL COMPUESTO, del 16 de Abril de 2020, de UNIVERSIDAD POLITECNICA DE MADRID: Comprende una matriz sólida, un cuerpo deformable unido a la superficie dicha matriz ; un molde de conformado ; y un sistema de sujeción de […]