Cubeta de impacto cerámica ignífuga.

Cubeta de impacto cerámica ignífuga con las siguientes características en su posición de funcionamiento:

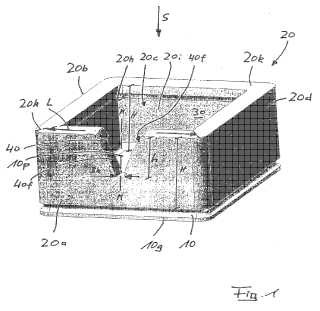

1.1 un fondo (10) con una superficie de base (10g) inferior y una superficie de impacto (10p) superior,

1.2 una pared (20), que consiste en varias secciones (20a-d), la cual desde el fondo (10), hacia arriba, seextiende hasta un extremo (20k) libre, delimitando la pared (20), con su lado interior (20i) y la superficiede impacto (10p) un espacio (30), que está abierto por su extremo superior opuesto al fondo (10),

1.3 por lo menos una sección (20a) de la pared (20) presenta por lo menos una abertura (40), la cualdiscurre desde el lado interior (20i), de forma continua, hacia el lado exterior (20s) de la pared (20) y queestá delimitada por unos flancos (40f) opuestos,

1.4 la abertura (40) posee el siguiente perfil de sección transversal:

1.4.1 visto en el sentido perimetral de la pared (20), la abertura (40) presenta su mayor anchura (Bg) en lazona contigua al extremo (20k) libre,

1.4.2 visto en el sentido perimetral de la pared (20), la abertura (40) posee su menor anchura (Bk) en la zonacontigua al fondo (10),

1.4.3 la abertura (40) se extiende a lo largo de más del 40 % de la altura (H) de la pared (40),caracterizado porque presenta las siguientes características adicionales:

1.4.4 la máxima anchura (Bg) de la abertura es de más del 5% del perímetro total de la pared (20) de lacubeta de impacto,

1.4.5 en la dirección longitudinal, desde el extremo (20k) libre superior de la pared (20) verticalmente haciaabajo en el sentido hacia el fondo, la abertura se extiende siguiendo un perfil en el cual más del 70% desu sección transversal discurre en la mitad superior de la pared (20), contigua al extremo (20k) libre dela pared (20).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10007442.

Solicitante: REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG.

Nacionalidad solicitante: Austria.

Dirección: WIENERBERGSTRASSE 11 1100 WIEN AUSTRIA.

Inventor/es: JANKO, WILHELM, TRUMMER, BERND, SORGER,ROBERT, HACKL,GERNOT.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22D41/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › Recipientes de mantenimiento de un baño en fusión, p. ej. cucharas, artesas de colada, fosos de colada o sistemas análogos (B22D 39/00, B22D 43/00 tiene prioridad).

PDF original: ES-2398511_T3.pdf

Fragmento de la descripción:

Cubeta de impacto cerámica ignífuga.

La invención se refiere a una cubeta de impacto cerámica ignífuga.

Una cubeta de impacto genérica se conoce, por ejemplo, por los siguientes documentos: DE 102 35 867 B3, DE 102 02 537 C1, US 5.358.551, US 2004/0070123 A1.

En todos los casos se trata de reducir turbulencias en un recipiente metalúrgico, las cuales resultan cuando una masa de metal fundida impacta sobre una base fija. Este es el caso, por ejemplo, cuando una masa de metal fundida impacta sobre una cuchara (ladle) con una altura ferrostática de varios metros sobre el fondo de un distribuidor (tundish) .

La cubeta de impacto según la patente US nº 5.358.551 tiene una forma clásica de cubeta, en la cual la sección final libre superior de la pared está desviada hacia dentro. La masa de metal fundida circula, tras impactar sobre el fondo de la cubeta de impacto, en primer lugar, a lo largo del fondo, después, hacia arriba a lo largo del lado interior de la pared y, finalmente, alrededor de la abertura de la cubeta de impacto estrechada, hacia arriba al interior del recipiente de distribuidor.

En la variante según el documento DE 102 35 867 B3 la cubeta de impacto está formada, por su extremo abierto superior, con un llamado difusor, es decir, la sección transversal de la cubeta de impacto se hace mayor hacia el extremo de salida superior, para reducir la energía cinética de la masa fundida saliente.

La propuesta según el documento DE 102 02 537 C1 prevé una cubeta de impacto cuya pared presenta por lo menos una ranura, la cual se extiende de forma continua desde el borde (el extremo libre superior de la pared) hasta el fondo, debiendo medir la anchura de la ranura, en el punto más ancho, menos del 10 % de la medida de la planta existente en la dirección de la anchura.

La cubeta de impacto según el documento US 2004/0070123 A1 presenta un borde ensanchado hacia dentro, dotado con resaltos, con el fin de desviar correspondientemente la corriente de la masa de metal fundida.

Las cubetas de impacto tienen, usualmente, una superficie de base circular o rectangular. Correspondientemente, la pared es continua, o consta respectivamente de cuatro secciones de pared. La superficie de base (la planta) puede ser también diferente, por ejemplo ovalada o en forma de huevo. Según la invención se parte en especial de cubetas de impacto, las cuales están formadas de manera especular (con simetría especular) con respecto a un plano vertical.

Las indicaciones que vienen a continuación se refieren en cada caso a una posición de funcionamiento usual de la cubeta de impacto (posición de funcionamiento) , en la cual el fondo de la cubeta de impacto se apoya sobre o en un fondo de un recipiente metalúrgico y la pared de la cubeta de impacto se extiende esencialmente perpendicularmente desde el fondo y con ello esencialmente desde el fondo del recipiente metalúrgico.

La cubeta de impacto según el documento DE 102 02 537 C1 conduce a que la masa de metal fundida que accede al interior de la cubeta de impacto sale lateralmente, por lo menos en parte, a través de la ranura del lado de la pared. Gracias a la anchura de ranura relativamente pequeña la masa fundida que fluye a través de la ranura puede presentar una velocidad de circulación notable. Con ello se generan turbulencias de circulación adicionales.

El artículo “Melt Flow Characterization in Continuos Casting Tundishes” (ISIJ International, Vol. 36 (1996) , Nº. 6, pp. 667-672) define una denominada corriente de taponamiento (plug flow) en la cual todos los elementos de fluido tienen el mismo tiempo de permanencia (tiempo de espera, residence time) en el Tundish y un así llamado volumen muerto (dead volume) . El volumen muerto caracteriza la porción de fluido, cuyo tiempo de permanencia es más del doble de grande que el tiempo de permanencia medio de la masa fundida en el Tundish.

Las caracterizaciones se transmiten a continuación de forma fenomenológica a la corriente de una masa de metal fundida en un "Tundish" (artesa) , en el cual está integrada una cubeta de impacto ("impact pad", "impact pot") según la invención.

El problema que se plantea la invención es proporcionar una cubeta de impacto, que permita las siguientes optimizaciones:

- conducción selectiva de la masa de metal fundida en la cubeta de impacto y el Tundish

- minimización de las turbulencias de circulación en el Tundish

- menor desgaste de la cubeta de impacto

-elevada porción de fluido con corriente de taponamiento en el Tundish

- pequeño volumen muerto en el Tundish 5 -costes de fabricación favorables de la cubeta de impacto.

Para crear una cubeta de impacto la cual satisfaga la mayor cantidad de exigencias posible se llevaron a cabo extensos experimentos e investigaciones, en especial con vistas a un comportamiento de circulación mejorado de la 10 masa de metal fundida. Al mismo tiempo, se estudiaron:

-el comportamiento de circulación de la masa fundida tras el impacto sobre el fondo de la cubeta de impacto,

-el recorrido de circulación de la masa fundida en la cubeta de impacto 15 -el comportamiento de circulación de la masa fundida al abandonar la cubeta de impacto,

-el comportamiento de circulación de la masa fundida tras abandonar la cubeta de impacto en el baño de masa fundida del recipiente metalúrgico correspondiente.

Se determinó que merece la pena mejorar las geometrías de cubeta de impacto en especial en lo que se refiere al comportamiento de circulación de la masa fundida durante el abandono de la cubeta de impacto y durante la entrada, a continuación, en el baño de masa fundida del recipiente metalúrgico correspondiente.

Es ventajoso que una parte de la masa fundida que hay en un flujo volumétrico de superficie de sección transversal relativamente grande sea retirada lateralmente de la cubeta de impacto. La dirección de circulación es al mismo tiempo esencialmente horizontal o con un ángulo < 70º, en especial < 45º, con respecto a la horizontal. Se ha demostrado además como favorable estructurar la cubeta de impacto de tal manera que el flujo volumétrico que sale lateralmente se ensanche hacia arriba (hacia la sección final superior libre de la cubeta de impacto) .

Como resultado esto conduce a una geometría de cubeta de impacto en la cual la pared de la cubeta de impacto presenta por lo menos una abertura (por ejemplo una ranura) con un perfil de sección transversal específico. Desde el fondo de la cubeta de impacto, visto hacia arriba hasta la sección final libre de la pared, aumenta la anchura de la abertura (en el sentido perimetral de la cubeta de impacto) es decir que, en el caso de una abertura en forma de ranura, aumenta la distancia de los flancos, los cuales limitan lateralmente la ranura.

De esta manera se extrae, lateralmente de la cubeta de impacto, un flujo volumétrico relativamente ancho con una velocidad de circulación relativamente baja en la sección superior de la cubeta de impacto. De forma análoga el flujo volumétrico, que sale lateralmente en las proximidades del fondo de la cubeta de impacto, es más estrecho y

presenta una velocidad de circulación mayor. Mediante este perfil de circulación se reducen turbulencias durante la entrada en la masa de metal fundida en el recipiente metalúrgico.

Esto conduce a una menor erosión del material ignífugo de la cubeta de impacto, en especial en la zona de los flancos (delimitaciones) de la abertura. Correspondientemente acceden menos impurezas (sustancias extrañas) a la 45 masa de metal fundida en el Tundish.

Otra parte del flujo volumétrico abandona la cubeta de impacto, como es conocido, hacia arriba.

La geometría específica de la abertura y la corriente específica generada con ello de la masa fundida lateralmente a 50 través de la abertura en la pared de la cubeta de impacto conduce también a la reducción deseada del volumen muerto en el "Tundish" y a una porción mayor de corriente de taponamiento, como muestra la tabla siguiente:

Volumen muerto Corriente de taponamiento

Cubeta de impacto con pared cerrada análogo al documento US 5358551 28 % 24 %

Cubeta de impacto con ranura recta, estrecha, análoga al documento DE 10202537 C1 28 % 26 %

Cubeta de impacto según la reivindicación 1 y la Fig. 4 24 % 30 %

La formación de las aberturas con sección transversal relativamente grande en la zona de la pared de la cubeta de 55 impacto conduce a que hay que utilizar menos material ignífugo. Esto reduce los costes de fabricación. En su forma general de realización la invención se refiere a una cubeta de impacto cerámica ignífuga con las 3

características... [Seguir leyendo]

Reivindicaciones:

1. Cubeta de impacto cerámica ignífuga con las siguientes características en su posición de funcionamiento:

1.1 un fondo (10) con una superficie de base (10g) inferior y una superficie de impacto (10p) superior,

1.2 una pared (20) , que consiste en varias secciones (20a-d) , la cual desde el fondo (10) , hacia arriba, se extiende hasta un extremo (20k) libre, delimitando la pared (20) , con su lado interior (20i) y la superficie de impacto (10p) un espacio (30) , que está abierto por su extremo superior opuesto al fondo (10) ,

1.3 por lo menos una sección (20a) de la pared (20) presenta por lo menos una abertura (40) , la cual discurre desde el lado interior (20i) , de forma continua, hacia el lado exterior (20s) de la pared (20) y que está delimitada por unos flancos (40f) opuestos,

1.4.1 visto en el sentido perimetral de la pared (20) , la abertura (40) presenta su mayor anchura (Bg) en la zona contigua al extremo (20k) libre,

1.4.3 la abertura (40) se extiende a lo largo de más del 40 % de la altura (H) de la pared (40) ,

caracterizado porque presenta las siguientes características adicionales:

1.4.4 la máxima anchura (Bg) de la abertura es de más del 5% del perímetro total de la pared (20) de la cubeta de impacto,

3. Cubeta de impacto según la reivindicación 1, en la que la abertura (40) presenta, en la zona entre la mayor

anchura (Bg) y la menor anchura (Bk) , unos flancos (40f) abovedados con respecto a un eje longitudinal central de la 40 abertura (40) .

4. Cubeta de impacto según la reivindicación 1, en la que la abertura (40) acaba a una distancia de separación respecto al fondo (10) .

5. Cubeta de impacto según la reivindicación 4, en la que el lado interior (20i) de la pared (20) discurre, entre la superficie de impacto (10p) del fondo (10) y la abertura (40) , con una inclinación < 90 grados con respecto a la horizontal.

6. Cubeta de impacto según la reivindicación 4, en la que la abertura (40) se extiende a lo largo de cómo máximo el 50 90% de la altura (H) de la pared (20) .

7. Cubeta de impacto según la reivindicación 1, en la que la abertura (40) discurre desde el extremo libre (20k) hasta el fondo (10) .

8. Cubeta de impacto según la reivindicación 1, en la que los flancos (40f) correspondientes de la abertura (40) discurren, entre un lado interior (20i) de la pared (20) y un lado exterior (20s) correspondiente de la pared (20) , con una distancia que va en aumento.

9. Cubeta de impacto según la reivindicación 8, en la que los flancos (40f) correspondientes de la abertura (40)

están abovedados hacia el exterior, en una dirección entre el lado interior (20i) de la pared (20) y el lado exterior (20s) de la pared (20) correspondiente.

10. Cubeta de impacto según la reivindicación 1 con cuatro secciones (20a-d) de la pared (20) , en la que unas secciones (20-a.

2. b.

20. 20c.

20. 20d.

20. 20a) contiguas discurren esencialmente en ángulo recto unas respecto 65 de otras.

11. Cubeta de impacto según la reivindicación 1, en la que la abertura (40) es especularmente simétrica con respecto a un plano, el cual es perpendicular con respecto al lado interior (20i) de la pared (20) .

12. Cubeta de impacto según la reivindicación 1, en la que la sección final (20k) libre superior de la pared (20) está ensanchada hacia dentro.

Patentes similares o relacionadas:

Inhibidor de vórtice, del 17 de Junio de 2020, de TETRON, INC.: Un inhibidor de vórtice para el vertido de metal fundido desde una boquilla de descarga que consta de: un cuerpo refractario fundible que tiene una […]

Modificador de salida de artesa, del 15 de Abril de 2020, de Vesuvius U S A Corporation: Un bloque para controlar el flujo de un recipiente refractario, que comprende: (a) una base dispuesta alrededor de un canal de fundición que tiene un eje primario, […]

Sistema de interacción de robot, del 8 de Abril de 2020, de SMS group GmbH: Procedimiento para el funcionamiento de un sistema de interacción de robot, que está dispuesto en una instalación metalúrgica o de laminación y allí asociado […]

Almohadilla de impacto de artesa de colada, del 7 de Diciembre de 2018, de FOSECO INTERNATIONAL LIMITED: Almohadilla de impacto , para utilizar en una artesa en forma de T que comprende un cuerpo principal y una cola , formada a partir de una composición refractaria […]

Método de recuperación de metales, del 28 de Febrero de 2018, de NISSHIN STEEL CO., LTD.: Un método de recuperación de metales para recuperar, como un material, metal que se adhiere a una cuchara de colada , comprendiendo el método: realizar una serie de […]

Procedimiento para el aislamiento de una masa fundida de acero que se encuentra en un recipiente, del 13 de Diciembre de 2017, de Weerulin GmbH: Procedimiento para el aislamiento material y térmico de una masa fundida de acero que se encuentra en un recipiente, caracterizado por que sobre la masa fundida […]

Bloque de impacto para su uso en una artesa de acero de colada continua, del 7 de Junio de 2017, de Magnesita Refratários S/A: Bloque de impacto para su uso en una artesa de colada continua de acero durante el vertido de acero fundido de la cuchara de colada en la artesa, incluyendo el bloque de […]

Amortiguador de impacto refractario, del 15 de Junio de 2016, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Amortiguador de impacto refractario, CARACTERIZADO porque provee las siguientes características en su posición de uso: un fondo con una superficie de impacto superior […]