Aparato para sellar bandejas.

Sistema para el sellado de bandejas que se conforma, en la parte superior,

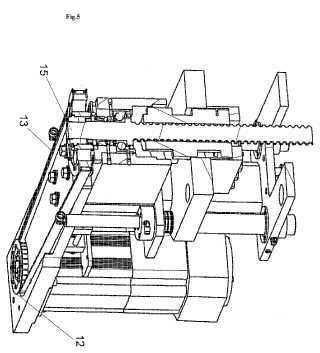

por un bastidor (14) soportado porcuatro columnas (1) que están situadas más allá de la línea longitudinal máxima, en ambos sentidos, del área defuncionamiento (10) de los miembros de sujeción (2), incluyendo la campana superior de la unidad de sellado (6); y,en la parte inferior, por una superficie de contacto (15) en la que, para crear un plano discontinuo posicionado alnivel de trabajo del operario, que comprende una primera cinta transportadora intermitente (3), seguida de lacampana inferior de la unidad de sellado (4) situada, en la posición de matriz abierta, al mismo nivel que la primeracinta transportadora (3) y seguida por una segunda cinta transportadora saliente (5) para el movimiento de lasbandejas selladas, cinta transportadora que también está al mismo nivel que la primera cinta transportadora (3) y lacampana inferior de la unidad de sellado (4) en la posición de matriz abierta, en el que la campana inferior de launidad de sellado (4), cuando bandejas están situadas en el interior de la campana inferior de la unidad de sellado através de la interacción de los miembros de sujeción (2), se mueve hacia arriba hacia la campana superior de launidad de sellado (6) para el sellado de bandejas, hasta que alcanza la posición de matriz cerrada, después delmovimiento determinado por un solo tornillo de bola (7) accionado por un servomotor (8), cuya base está equipadacon una polea de accionamiento (9) que, por medio de una cinta (11) determina el funcionamiento de la poleaaccionada (12) y, en consecuencia, del tornillo de bolas (7) que viene específicamente con cojinetes de empujeaxiales y radiales (13).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10425112.

Solicitante: G. MONDINI S.P.A.

Nacionalidad solicitante: Italia.

Dirección: Via Brescia 5-7 I-25033 Cologne Bresciano(Brescia) ITALIA.

Inventor/es: MONDINI, GIOVANNI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65B7/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 7/00 Cierre de los receptáculos o recipientes después del llenado. › Cierre de receptáculos o recipientes semirrígidos o rígidos, no deformados por el contenido o que no toman su forma, p. ej. cajas o cartones.

- F16H25/22 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16H TRANSMISIONES. › F16H 25/00 Transmisiones que implican esencialmente y únicamente sistemas de leva y ruleta o mecanismos de tornillo y tuerca. › con bolas, rodillos u órganos similares entre piezas que funcionan en conjugación; Elementos esenciales para utilización de estos órganos.

PDF original: ES-2411137_T3.pdf

Fragmento de la descripción:

Aparato para sellar bandejas Las máquinas para el sellado automático de bandejas se componen normalmente de una serie de elementos que incluyen, entre las diversas partes: un alimentador de cinta , utilizado para transportar bandejas ya llenas con alimentos, pero que todavía están abiertas y posicionado antes de la unidad de sellado; un plano de base, que es una cinta transportadora de servicio intermitente; un miembro de sujeción para el movimiento de la bandeja o bandejas hasta debajo de la unidad de sellado; la unidad de sellado en sí en la que se sellan las bandejas; y el siguiente transportador de salida para la salida de bandejas posicionado aguas abajo de la unidad de sellado antes mencionada.

La unidad de sellado viene con cuatro columnas que separan la base inferior del bastidor superior y, al mismo tiempo, soportan el bastidor superior, necesarias para sujetar la parte superior de la unidad de sellado hasta que suba la matriz. Por lo tanto, la unidad de sellado está aislada.

La transferencia de bandejas a la unidad de sellado y que salen de la misma unidad de sellado se completa por medio de miembros de sujeción.

Las cuatro columnas de soporte de la unidad de sellado tienen situarse externamente del área de trabajo en relación con los miembros de sujeción, transversalmente del movimiento longitudinal de acuerdo con lo que se establece el funcionamiento de la misma máquina.

La patente EP 0334266 B2 introduce una primera cinta transportadora intermitente que se sitúa entre el alimentador de cinta y la unidad de sellado para organizar las bandejas por número y tamaño y también para el sellado simultáneo de una pluralidad de bandejas por la recogida contemporánea, con el miembro de sujeción, de una a una pluralidad de bandejas y el sellado posterior de las bandejas. Esta patente es para una invención industrial que ha aumentado fuertemente la capacidad productiva de las máquinas en este sector. En el análisis final, el aumento de las bandejas que se pueden sellar simultáneamente se ha implementado incorporando en el plano de base más tradicional, que es estático, un elemento dinámico, que se mueve longitudinalmente y, como ya se ha mencionado, consiste en la primera cinta transportadora de servicio intermitente.

La invención, a mano, con respecto a la patente EP 0334266 B2 todavía representa hoy en día la forma más generalizada de fabricación de máquinas para el sellado de una a una pluralidad de bandejas, dependiendo del cambio de los tamaños de las bandejas y de los troqueles correspondientes.

Los inconvenientes que pueden resultar incluso en las máquinas más avanzadas se relacionan con las dimensiones totales de la máquina. En particular, las cuatro columnas que soportan la unidad de sellado, situadas fuera de área de trabajo de los miembros de sujeción, requieren una máquina de anchura apropiada.

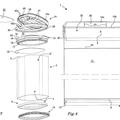

La presente invención tiene como objetivo reducir la anchura transversal de la máquina, en relación con el movimiento longitudinal de acuerdo con el que trabaja la máquina, y crear, en lugar de la unidad de sellado aislada, un área de trabajo de la máquina completamente abierta y más cerca del operario, ininterrumpidamente accesible para los alimentadores de cinta y la primera cinta transportadora, aguas arriba de la unidad de sellado, y para la segunda cinta transportadora de salida, que se sitúa aguas abajo de la unidad de sellado. Aunque el operario trabaja en un espacio abierto completamente accesible, él está protegido por sensores de seguridad que impiden sus manos toquen las partes móviles de la máquina. Por lo tanto, esto facilita cualquiera de las operaciones de comprobación, cualquier acción por parte del operario, así como cualquier operación de limpieza de la máquina. Por supuesto, cualquiera de las acciones por parte del operario puede eliminarse por las etapas de funcionamiento de la unidad de sellado, como se describe en las siguientes líneas.

Este resultado se puede alcanzar situando las columnas más allá de la extensión longitudinal máxima, en ambas direcciones, del área de funcionamiento de los miembros de sujeción. El bastidor superior de la unidad de sellado, en la que se sitúa el bastidor superior fijo (también denominado campana superior) , se soporta por las columnas antes mencionadas.

La matriz inferior móvil, también denominada campana inferior, se sitúa en la base de la unidad de sellado.

Las etapas del proceso de sellado son generalmente cuatro, una de las cuales – la tercera - es opcional.

Primera etapa de entrada. Los aparatos adecuados garantizan el posicionamiento correcto entre las dos campanas de bandejas abiertas y películas de sellado, también denominada realización de partes superiores.

Segunda etapa de aproximación. La campana inferior en la que las bandejas y películas de sellado se sitúan para conformar el sellado de material plástico o metálico. A medida que se mueve hacia arriba, se pone en contacto con la campana superior. Esta condición se denomina también como «matriz cerrada».

La tercera etapa es opcional y se refiere a la eliminación del aire y la consiguiente introducción de una mezcla de gases para la conservación del producto alimenticio.

Cuarta etapa de sellado. Las bandejas y la película de cubierta se mueven en contra de las placas sellantes o 5 viceversa y se sellan, en consecuencia.

A medida que se completan las etapas de sellado, las campanas se abren y vuelven después a la posición inicial de «matriz abierta».

Sólo cuando la matriz está en la posición de cierre, las bandejas no se pueden observar temporalmente por el operario.

En cuanto a la etapa de aproximación, que se describe como la segunda etapa en las líneas anteriores, el sistema en control de este movimiento consiste generalmente en una palanca de barra de control/articulada eléctrica o neumática o uno o varios cilindros hidráulicos o neumáticos, es decir un rodillo o tornillos de bola, una leva mecánica u otros dispositivos de posicionamiento.

El movimiento se caracteriza por una alta velocidad, largo recorrido, empuje dinámico, alta precisión de posicionamiento y cargas bajas.

El factor crítico viene representado por el tiempo necesario para hacer el propio movimiento, que tiene que el más corto y más limitado posible.

En cuanto a la etapa de sellado, en una máquina tradicional esta etapa se controla por un dispositivo específico,

que, básicamente, puede conformarse por un cilindro neumático, un gato hidráulico o una palanca mecánica. Este movimiento se caracteriza por cortos recorridos, si se compara con la etapa de aproximación anterior, alta precisión de posicionamiento, cargas altas, control preciso de la fuerza de sellado. El factor crítico en esta etapa es el control sobre la fuerza de empuje que también puede llegar a 105 N con un margen de error igual al 5%. La alta y correcta fuerza de sellado y la inmutabilidad, ciclo tras ciclo, hacen que la película de la bandeja sea perfecta.

La etapa de abertura muestra las mismas características que la etapa de aproximación: alta velocidad, tiempos cortos y bajas cargas.

Por lo tanto, las máquinas de sellado tradicionales cuentan con dos dispositivos diferentes, un dispositivo de 35 aproximación y un dispositivo de sellado.

A veces, los dispositivos aproximación y de sellado se integran en un solo grupo que realiza ambas funciones.

Las soluciones más evolucionadas incluyen máquinas de sellado provistas de unidades aproximación y de sellado integradas que consisten en levas mecánicas fuertes y rápidas, que pueden satisfacer las condiciones de funcionamiento de las dos etapas de aproximación y sellado. Cilindros neumático-hidráulicos combinados explotan la velocidad adecuada del sistema neumático para la etapa de aproximación y la fuerza de empuje hidráulica para la etapa de sellado.

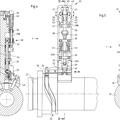

La nueva realización preferida de la presente invención parte de la idea de combinar las características de velocidad y precisión de los tornillos de bolas ajustados de las máquinas de precisión de posicionamiento con las características de los propios tornillos de bolas y rodillos de prensa mecánicos.

Por el contrario, de acuerdo con la solución tradicional, se caracteriza acoplando un tornillo de bolas para el

movimiento de aproximación con un cilindro hidráulico para la etapa de sellado. La innovación de la presente invención consiste en el uso de un solo tornillo de bola integrado en un grupo de aproximación y sellado compacto. Las condiciones de las dos etapas de aproximación y sellado se cumplen perfectamente gracias a un estudio detallado de la dinámica, inercia, potencias,... [Seguir leyendo]

Reivindicaciones:

1. Sistema para el sellado de bandejas que se conforma, en la parte superior, por un bastidor (14) soportado por cuatro columnas (1) que están situadas más allá de la línea longitudinal máxima, en ambos sentidos, del área de 5 funcionamiento (10) de los miembros de sujeción (2) , incluyendo la campana superior de la unidad de sellado (6) ; y, en la parte inferior, por una superficie de contacto (15) en la que, para crear un plano discontinuo posicionado al nivel de trabajo del operario, que comprende una primera cinta transportadora intermitente (3) , seguida de la campana inferior de la unidad de sellado (4) situada, en la posición de matriz abierta, al mismo nivel que la primera cinta transportadora (3) y seguida por una segunda cinta transportadora saliente (5) para el movimiento de las 10 bandejas selladas, cinta transportadora que también está al mismo nivel que la primera cinta transportadora (3) y la campana inferior de la unidad de sellado (4) en la posición de matriz abierta, en el que la campana inferior de la unidad de sellado (4) , cuando bandejas están situadas en el interior de la campana inferior de la unidad de sellado a través de la interacción de los miembros de sujeción (2) , se mueve hacia arriba hacia la campana superior de la unidad de sellado (6) para el sellado de bandejas, hasta que alcanza la posición de matriz cerrada, después del

movimiento determinado por un solo tornillo de bola (7) accionado por un servomotor (8) , cuya base está equipada con una polea de accionamiento (9) que, por medio de una cinta (11) determina el funcionamiento de la polea accionada (12) y, en consecuencia, del tornillo de bolas (7) que viene específicamente con cojinetes de empuje axiales y radiales (13) .

Patentes similares o relacionadas:

Envasado de chips comestibles de aperitivo, del 15 de Julio de 2020, de Frito-Lay Trading Company GmbH (100.0%): Un procedimiento para envasar chips comestibles de aperitivo , comprendiendo dicho procedimiento las siguientes etapas: a) proporcionar […]

Dispositivo y procedimiento para formar las superficies de gablete de envases con gablete oblicuo, del 3 de Junio de 2020, de SIG TECHNOLOGY AG: Dispositivo para formar las superficies de gablete de envases con gablete oblicuo, que comprende: - una instalación de transporte con celdas fijadas […]

Dispositivo para cerrar en un solo lado mangas de envase para la fabricación de envases compuestos, del 29 de Abril de 2020, de SIG TECHNOLOGY AG: Dispositivo para cerrar en un solo lado mangas de envase (S) para la fabricación de envases compuestos, en particular envases compuestos de cartón/plástico, mediante […]

Dispositivo para cerrar en un solo lado mangas de envase para la fabricación de envases compuestos, del 29 de Abril de 2020, de SIG TECHNOLOGY AG: Dispositivo para cerrar en un solo lado mangas de envase (S) para la fabricación de envases compuestos, en particular envases compuestos de cartón/plástico, mediante […]

Máquina de envasado por embutición profunda, del 15 de Abril de 2020, de MULTIVAC Sepp Haggenmüller SE & Co. KG: Máquina de envasado por embutición profunda que comprende: una estación de conformado con una herramienta conformadora para formar concavidades en […]

Método para producir y llenar un recipiente de envase, del 29 de Enero de 2020, de Å&R Carton Lund AB: Un método para producir y llenar un recipiente de envase de cartón con material pulverulento en donde el método comprende las etapas […]

Método para producir y llenar un recipiente de envase, del 29 de Enero de 2020, de Å&R Carton Lund AB: Un método para producir y llenar un recipiente de envase de cartón con material pulverulento en donde el método comprende las etapas […]

Dispositivos para envasar bandejas, del 29 de Enero de 2020, de Scolaro, Mauro: Un dispositivo para envasar bandejas, que comprende una estación de termosellado y corte para termosellar una película en el borde […]

Dispositivo, en particular para cerrar una zona de la cabeza de un recipiente de productos alimenticios fabricado de un material laminado que tiene una zona del borde la cual está biselada y parcialmente plegada sobre sí misma, del 15 de Enero de 2020, de SIG TECHNOLOGY AG: Un dispositivo que comprende un primer elemento de fijación , un elemento de fijación adicional y un material compuesto plano plegado ; en el […]

Máquina cerradora de bandejas, del 1 de Enero de 2020, de MULTIVAC Sepp Haggenmüller SE & Co. KG: Máquina cerradora de bandejas con una estación de sellado , que comprende una parte superior de herramienta , un marco de apriete […]