Varilla compuesta, para electroerosión.

Varilla de electrodo (1) para mecanización por electroerosión,

que comprende:

- un ánima (2) de cobre, de aleación de cobre o de latón,

- un revestimiento de latón, caracterizado porque el revestimiento de latón comprende la superposición de:

- una sub-capa (3) de latón en fase p, y

- una capa superficial (4) con la estructura de latón en fase y fracturada que permite aparecer latón en fase p en las fracturas (5a) .

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2006/000304.

Solicitante: THERMOCOMPACT.

Nacionalidad solicitante: Francia.

Dirección: Z.I. LES ILES 74370 METZ TESSY FRANCIA.

Inventor/es: LY, MICHEL, BLANC, PATRICK, SANCHEZ, GERALD.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23H7/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23H TRABAJO DEL METAL POR ACCION DE UNA ALTA CONCENTRACION DE CORRIENTE ELECTRICA, SOBRE LA PIEZA DE TRABAJO UTILIZANDO UN ELECTRODO EN LUGAR DE UNA HERRAMIENTA; UTILIZACION COMBINADA DE ESTA FORMA DE TRABAJO CON OTRAS FORMAS DE TRABAJO DEL METAL (procesos para producción electrolítica o electroforética de revestimientos, galvanoplastia, aparatos a este efecto C25D; procedimientos para retirar electrolíticamente material de los objetos C25F; fabricación de circuitos impresos utilizando técnicas de precipitación para aplicar el material conductor de manera que forme el diseño del conductor deseado H05K 3/18). › B23H 7/00 Procedimientos o aparatos aplicables a trabajos de descarga eléctrica y trabajos electroquímicos. › Alambres de electrodos.

PDF original: ES-2380486_T3.pdf

Fragmento de la descripción:

Varilla compuesta, para electroerosión

CAMPO TÉCNICO DE LA INVENCIÓN

La presente invención se refiere a las varillas de electrodo utilizadas para el corte, por electroerosión de metales o materiales conductores de la electricidad en un máquina de electroerosión.

La mayor parte de máquinas de electroerosión modernas están concebidas para utilizar varillas de latón desnudo, en general de 0, 25 mm de diámetro, y con una carga de rotura comprendida entre 400 y 1000 N/mm2.

Las varillas para electroerosión deben ser conductoras de la electricidad. Actúan por descarga eléctrica erosiva entre la varilla y una pieza conductora a mecanizar, en un medio dieléctrico controlado, a base de agua.

La obtención de precisión de mecanización, especialmente en la realización de cortes con ángulo de radio reducido, requiere utilizar varillas de pequeño diámetro y soportando una gran carga mecánica a la rotura para su disposición en la zona de mecanización y limitar la amplitud de las vibraciones. Se puede entonces intentar utilizar una varilla, en la que, como mínimo, una parte central es de acero, con la finalidad de aumentar la carga a la rotura.

Al ser la mecanización por electroerosión un procedimiento relativamente lento, existe simultáneamente la necesidad de hacer máxima la velocidad de mecanización, en especial, la velocidad de mecanización en desbaste. En la presente solicitud de patente, la velocidad de mecanización de desbaste se evalúa en mm2/min, es decir en la velocidad de aumento de una superficie cortada o en mm/min para una altura determinada de la pieza, es decir, en velocidad de penetración de la varilla en la pieza. Se comprenderá que esta velocidad depende directamente de la energía de la chispa desarrollada en la zona de mecanización entre la varilla y la pieza a mecanizar, y depende, por lo tanto, de la energía eléctrica que puede conducir la varilla hasta la zona de mecanización. Sin embargo, las descargas erosivas en la zona de mecanización, y el efecto Joule producido por la corriente eléctrica que atraviesa la varilla, tienden a calentarla.

Uno de los límites de las varillas para electroerosión es que se rompen bajo el efecto combinado del calentamiento y del esfuerzo mecánico. Esto obliga a los usuarios a limitar la potencia de mecanización de sus máquinas de erosión, en particular, cuando las condiciones de refrigeración de la varilla no son buenas, por ejemplo, en mecanización cónica o en la mecanización de piezas de gran altura.

La solución más simple para evitar las roturas consiste en utilizar varillas de gran diámetro, por ejemplo, de 0, 30 mm y superiores. Sin embargo, esto limita el radio mínimo de los ángulos entrantes que se puede mecanizar.

Se ha propuesto ya utilizar varillas revestidas de zinc, siendo el efecto del revestimiento el aumentar la velocidad de mecanización con respecto a la de una varilla de latón desnudo. Sin embargo, la capa de zinc puro se desgasta muy rápidamente y no protege el ánima de la varilla durante un tiempo suficientemente largo para el corte de las piezas de gran altura.

Se ha propuesto recubrir un ánima de varilla con una capa de latón de fase p, es decir, un latón que contiene aproximadamente 47% de zinc, evitando el inconveniente de un desgaste demasiado rápido de la capa superficial de zinc puro. Los rendimientos de corte pueden ser, por lo tanto, mejorados.

El documento US 4.977.303 describe, por una parte, un procedimiento para realizar una varilla de electrodo y describe, por otra parte, una varilla de electrodo con estructura específica.

El procedimiento descrito y reivindicado en dicho documento consiste en prever un ánima metálica, por ejemplo, de cobre, recubrirla con una capa con un espesor determinado (13 a 15 fm) de un metal volátil, tal como zinc, calentar el conjunto en atmósfera oxidante a más de 700ºC, preferentemente a 850ºC, para difundir el zinc y el cobre hasta obtener una capa difundida cuyo espesor es aproximadamente tres veces el espesor dado de la capa inicial de zinc y reducir, por lo menos 30% el espesor de la capa difusa. Las condiciones operativas del procedimiento descrito conduce necesariamente, en la capa difusa, a una concentración de zinc de aproximadamente 33%, a una aleación cobre-zinc de fase e y que tiene un espesor aproximado de 22 fm después de reducción de 30% del espesor.

La varilla de electrodo que se describe y reivindica en este documento comprende una capa superficial de óxido que tiene un espesor aproximado de 1 fm, recubriendo una capa continua de 6 fm aproximadamente, en una aleación de cobre y de zinc conteniendo de 58 a 60% de zinc (es decir, una aleación cobre-zinc de fase y) , disminuyendo a continuación, la concentración de zinc en la dirección del ánima, hasta una profundidad aproximada de 11 fm. El documento no describe los medios para obtener esta varilla de electrodo con capa de aleación cobre-zinc en fase y.

En el documento US 5.945.010, se ha propuesto más recientemente recocer un latón e zincado, de manera que se produzca una capa periférica de latón de fase y, a continuación, trefilar el desbaste obtenido de esta manera para llevarle al diámetro final. El perfilado produce una capa superficial de latón en fase y fracturada. El documento indica que la fracturación de la capa superficial no dificulta el rendimiento de la velocidad de corte. Y el documento descarta el prever una capa de latón de fase p.

Finalmente, en el documento US 6.781.081 (ó US 2003/0057189 A1) se muestra una varilla de electrodo que tiene las características del preámbulo de la reivindicación 1 y muestra el buen rendimiento de una varilla que tiene, sobre un ánima metálica, una superposición de dos capas continuas de latón, siendo la capa inferior de latón de fase p, la capa exterior continua de latón de fase y. La velocidad de erosión es entonces superior a la de las varillas que tienen solamente una capa de latón de fase y o solamente una capa de latón de fase p. Sin embargo, el documento no describe los medios a utilizar para realizar dicha varilla.

DESCRIPCIÓN DE LA INVENCIÓN

Existe además la necesidad de mecanizar lo más rápidamente posible para una intensidad de mecanización determinada y también de poder utilizar la intensidad de mecanización más elevada posible con una varilla de un diámetro determinado.

La presente invención es resultado de la observación sorprendente, según la cual, con una varilla para la electroerosión a una ánima metálica recubierta con una capa de aleación, se pueden obtener rendimientos de electroerosión claramente mejorados preveyendo, sobre un ánima de cobre o de latón, una capa de revestimiento que combina una capa superficial de latón de fase y fracturada y una sub-capa de latón de fase p. Esta comprobación es contraria a lo que se indica en el documento US 5.945.010, que no comprueba mejora de la velocidad de corte cuando se utiliza una capa superficial fracturada del latón de fase y, y sobretodo que descarta utilizar el latón de fase p.

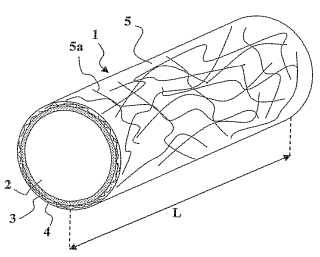

De este modo, para mejorar adicionalmente la velocidad de mecanización por electroerosión, la presente invención propone una varilla de electrodo para mecanización por electroerosión, que comprende:

- un ánima de cobre, aleación de cobre, o latón, - un revestimiento de latón, en el que el revestimiento de latón comprende la superposición de:

- una sub-capa de latón de fase p, y

- una capa superficial con estructura de latón en fase y fracturada, que permite aparecer latón en fase p 35 en las fracturas.

Según una forma de realización ventajosa, latón en fase p rellena, por lo menos en parte, las fracturas de la capa superficial en fase y.

La sub-capa de latón en fase p puede ventajosamente ser continua, produciendo mejores resultados que una sub-capa discontinua.

Se obtienen mejores resultados, combinando simultáneamente una mayor velocidad de electroerosión y un buen estado superficial de la pieza mecanizada, disponiendo que la capa superficial de latón en fase y fracturada tenga un 45 espesor inferior a 8% del diámetro de la varilla, preferentemente inferior a 5% del diámetro de la varilla. Más allá de un espesor de 5% aproximadamente, se comprueba una degradación del estado superficial de la pieza mecanizada: aparecen, sobre la pieza mecanizada después de acabado, estrías paralelas a la dirección de la varilla de electrodo que ha llevado a cabo... [Seguir leyendo]

Reivindicaciones:

1. Varilla de electrodo (1) para mecanización por electroerosión, que comprende:

- un ánima (2) de cobre, de aleación de cobre o de latón,

- un revestimiento de latón, caracterizado porque el revestimiento de latón comprende la superposición de:

- una sub-capa (3) de latón en fase p, y

- una capa superficial (4) con la estructura de latón en fase y fracturada que permite aparecer latón en fase p en las fracturas (5a) .

2. Varilla de electrodo, según la reivindicación 1, caracterizada porque latón en fase p llena, como mínimo en parte, las fracturas (5a) de la capa superficial (4) de latón en fase y.

3. Varilla de electrodo (1) , según una de las reivindicaciones 1 ó 2, caracterizada porque la sub-capa (3) de latón en fase p es continua.

4. Varilla de electrodo, según cualquiera de las reivindicaciones 1 a 3, caracterizada porque la capa superficial (4) de latón en fase y fracturada tiene un espesor (E4) inferior a 8% del diámetro (D1) de la varilla, preferentemente inferior a 5% del diámetro (D1) de la varilla.

5. Varilla de electrodo, según cualquiera de las reivindicaciones 1 a 4, caracterizada porque la sub-capa (3) de latón en fase p tiene un espesor (E3) comprendido entre 5% y 12% del diámetro (D1) de la varilla.

6. Varilla de electrodo, según cualquiera de las reivindicaciones 4 ó 5, caracterizada porque el espesor acumulado (E3 + E4) de la capa superficial (4) de latón en fase y fracturada y de la sub-capa (3) de latón en fase p es inferior a 10% aproximadamente del diámetro (D1) de la varilla de electrodo.

7. Varilla de electrodo, según la reivindicación 6, caracterizada porque la capa superficial (4) de latón en fase y fracturada tiene un espesor (E4) aproximadamente de 2% del diámetro (D1) de la varilla y la sub-capa (3) de latón en fase p tiene un espesor (E3) aproximadamente a 6% del diámetro (D1) de la varilla.

8. Varilla de electrodo, según cualquiera de las reivindicaciones 1 a 7, caracterizada porque la superficie externa de la capa superficial (4) de latón en fase y está oxidada, con un color oscuro.

9. Varilla de electrodo, según cualquiera de las reivindicaciones 1 a 7, caracterizada porque la superficie externa de la capa superficial (4) de latón en fase y de la varilla está oxidada, pero presenta no obstante, un aspecto brillante que puede reflejar la luz.

10. Varilla de electrodo, según cualquiera de las reivindicaciones 1 a 7, caracterizada porque el espesor medio (E0) de la capa de óxido (6) , medido por disolución selectiva, está comprendido entre 100 nm y 250 nm aproximadamente.

11. Varilla de electrodo, según cualquiera de las reivindicaciones 8 a 10, caracterizada porque la capa de óxido (6) está constituida esencialmente por óxido de zinc.

12. Varilla de electrodo, según cualquiera de las reivindicaciones 1 a 11, caracterizada porque el ánima (2) es de latón con un contenido de zinc inferior al 40%.

13. Varilla de electrodo, según la reivindicación 12, caracterizada porque el ánima (2) es de latón con 20% de zinc.

14. Varilla de electrodo, según cualquiera de las reivindicaciones 1 a 11, caracterizada porque el ánima (2) es de aleación CuZn37, con un contenido de zinc aproximadamente 37%.

15. Varilla de electrodo, según cualquiera de las reivindicaciones 1 a 11, caracterizada porque el ánima (2) es de cobre.

16. Procedimiento de realización de una varilla de electrodo, según cualquiera de las reivindicaciones 1 a 15, caracterizado por comprender las etapas siguientes:

a) prever un ánima (2) de cobre o de latón, b) recubrir el ánima (2) con una capa de zinc por vía electrolítica, para realizar un pre-desbaste, c) someter eventualmente el pre-desbaste a un primer trefilado, d) recocer el pre-desbaste trefilado en horno a una temperatura comprendida entre 200ºC y 400ºC aproximadamente y durante un tiempo de 2 h a 40 h aproximadamente, escogiendo la temperatura y la duración para producir, por difusión entre el zinc y la capa de recubrimiento y el cobre o latón del ánima (2) , un desbaste que tiene una sub-capa (3) de latón en fase p y una capa superficial (4) de latón en fase y oxidada superficialmente, e) someter el desbaste difundido de esta manera a un segundo trefilado en frío, para llevarlo al diámetro final (D1) y de manera que fracture la capa superficial (4) de latón en fase y.

17. Procedimiento, según la reivindicación 16, caracterizado porque el segundo trefilado realiza una reducción de diámetro comprendida entre 40% y 78% aproximadamente.

18. Procedimiento, según una de las reivindicaciones 16 ó 17, caracterizado porque el primer trefilado realiza una reducción de diámetro comprendida entre 40% y 60% aproximadamente.

19. Procedimiento, según cualquiera de las reivindicaciones 16 a 18, caracterizado porque la etapa d) de recocido se efectúa en horno a una temperatura y un tiempo escogidos de manera que el espesor medio (E0) de la capa de óxido (6) , medido por disolución selectiva sobre la varilla de electrodo después de la etapa e) , esté comprendido entre 100 nm y 250 nm aproximadamente.

20. Procedimiento, según cualquiera de las reivindicaciones 16 a 19, caracterizado porque la etapa d) de recocido se efectúa en el aire, produciendo una oxidación de la superficie externa de la capa superficial (4) de latón en fase y. 20

21. Procedimiento, según cualquiera de las reivindicaciones 16 a 19, caracterizado porque la etapa d) de recocido se efectúa limitando la oxidación por embalaje del pre-desbaste en una envolvente estanca o semiestanca.

Patentes similares o relacionadas:

Alambre para EDM, del 3 de Junio de 2020, de THERMOCOMPACT: Electrodo de alambre, para ser utilizado en un aparato de mecanización por descarga eléctrica, comprendiendo dicho electrodo de alambre: un núcleo […]

Electrodos de alambre para corte por descarga eléctrica, del 20 de Junio de 2012, de BERKENHOFF GMBH: Un electrodo de alambre para el corte mecanizado por descarga eléctrica o , teniendo

- Un núcleo que esta compuesto en más de un 50% en peso de aluminiocristalino […]

Electrodos de alambre para corte por descarga eléctrica, del 20 de Junio de 2012, de BERKENHOFF GMBH: Un electrodo de alambre para el corte mecanizado por descarga eléctrica o , teniendo

- Un núcleo que esta compuesto en más de un 50% en peso de aluminiocristalino […]

Electrodo de alambre para corte por descarga eléctrica y método para fabricar dicho electrodo de alambre, del 20 de Junio de 2012, de BERKENHOFF GMBH: Un electrodo de alambre para corte mecanizado por descarga electrica teniendo: un nUcleo el cual comprende un metal o una aleaciOn metalica, y una cobertura […]

Electrodo de alambre para corte por descarga eléctrica y método para fabricar dicho electrodo de alambre, del 20 de Junio de 2012, de BERKENHOFF GMBH: Un electrodo de alambre para corte mecanizado por descarga electrica teniendo: un nUcleo el cual comprende un metal o una aleaciOn metalica, y una cobertura […]

PROCEDIMIENTO DE FABRICACION DE UN ALAMBRE DE ELECTRODO POROSO PARA EL MECANIZADO POR ELECTRO-EROSION Y ESTRUCTURA DEL ALAMBRE DE ELECTRODO., del 16 de Octubre de 2006, de SEONG, KI CHUL: LA PRESENTE INVENCION DESCRIBE UN ALAMBRE POROSO DE ELECTRODOS PARA SER UTILIZADO EN EL MECANIZADO DE DESCARGAS ELECTRICAS Y PROCEDIMIENTO DE FABRICACION PARA […]

HILO PARA ELECTROEROSION CON CAPA SUPERFICIAL OPTIMIZADA., del 16 de Mayo de 2006, de THERMOCOMPACT: Hilo de electrodo para mecanización por descargas erosivas, que comprende un ánima metálica con un revestimiento de una capa superficial […]

HILO PARA ELECTROEROSION A GRAN VELOCIDAD DE MECANIZACION., del 1 de Abril de 2006, de THERMOCOMPACT: Hilo de electrodo para mecanización por descarga erosionante, que comprende un ánima metálica con un revestimiento de una capa de recubrimiento de aleación […]

ELECTRODO PARA EL MECANIZADO DE UNA PIEZA POR ELECTROEROSION Y SU PROCEDIMIENTO DE FABRICACION., del 16 de Diciembre de 2003, de CHARMILLES TECHNOLOGIES S.A.: Electrodo en forma de hilo o de vástago para el mecanizado de una pieza por electroerosión, que comprende un alma metálica y un revestimiento constituido por […]

ALAMBRE PARA ELECTRODO DE ELECTROEROSIÓN, del 29 de Junio de 2011, de THERMOCOMPACT: Alambre de electrodo para la mecanización por electroerosión, que comprende un ánima de una primera aleación de cobre y de zinc con contenido de zinc comprendido entre 20% […]