Uso de una aleación a base de hierro como material para componentes tubulares para intercambiadores.

Uso de una aleación a base de hierro como material para componentes tubulares para intercambiadores de calor de tubos en sistemas de alta presión de polietileno,

que contiene los principales elementos de aleación en % en peso siguientes:

carbono (C) entre 0, 22 y 0, 29 cromo (Cr) entre 1, 1 y 1, 5 molibdeno (Mo) entre 0, 3 y 0, 6 níquel (Ni) dado el caso entre 3, 3 y 3, 7 vanadio (V) entre 0, 05 y 0, 15

además de elementos generadores de sulfuro y de óxido, así como elementos accidentales e impuros, presentando sus concentraciones individuales y contenidos totales para grupos de elementos de acción similar ciertos valores en porcentaje en peso, en concreto los siguientes:

- elementos depositables en solución sólida: manganeso (Mn) = MÍN. 0, 15 MÁX 0, 5 cobalto (Co) cobre (Cu) Co + Cu + W MÁX 0, 31 wolframio (W)

- elementos impuros: azufre (S) = MÁX 0, 003 fósforo (P) = MÁX 0, 005 azufre (S) + fósforo (P) S + P = MÁX 0, 006

- oxígeno (O) = MÁX 0, 038

- elementos formadores de óxido: silicio (Si) = MÍN. 0, 1 MÁX. 0, 25 aluminio (Al) = MÍN. 0, 008 MÁX. 0, 02 calcio (Ca) = MÍN. 0, 0001 MÁX. 0, 0008 magnesio (Mg) = MÍN. 0, 0001 MÁX. 0, 0006 calcio (Ca) + magnesio (Mg) Ca + Mg = MÁX. 0, 0008

- elementos formadores de monocarburos: titanio (Ti) niobio (Nb) tantalio (Ta) Ti + Nb + Ta + Zr + Hf = MÁX. 0, 01 circonio (Zr) hafnio (Hf)

- elementos de precipitación en los bordes de grano: arsénico (As) bismuto (Bi)

antimonio (Sb) As + Bi + Sb + Sn + Zn + B = MÁX. 0, 015 estaño (Sn) cinc (Zn) boro (B)

- gases: nitrógeno (N) hidrógeno (H) N + H = MÁX. 0, 01 preferentemente = MÁX. 0, 008

- resto hierro (Fe)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E04450192.

Solicitante: BOHLER EDELSTAHL GMBH & CO KG.

Nacionalidad solicitante: Austria.

Dirección: MARIAZELLERSTRASSE 25 8605 KAPFENBERG AUSTRIA.

Inventor/es: Zand,Johann, Schedelmaier,Johannes, Pölzl,Manfred.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C22C38/44 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 38/00 Aleaciones ferrosas, p. ej. aleaciones del acero (aleaciones de hierro colado C22C 37/00). › con molibdeno o tungsteno.

- C22C38/46 C22C 38/00 […] › con vanadio.

PDF original: ES-2382633_T3.pdf

Fragmento de la descripción:

La invención concierne al uso de una aleación a base de hierro para componentes tubulares para intercambiadores de calor de tubos en sistemas de alta presión de polietileno, que contiene los siguientes principales elementos de aleación

en % en peso: carbono (C) de 0, 22 a 0, 29 cromo (Cr) de 1, 1 a 1, 5 molibdeno (Mo) de 0, 3 a 0, 6 níquel (Ni) dado el caso de 3, 3 a 3, 7 vanadio (V) de 0, 05 a 0, 15además de elementos generadores de sulfuro y de óxido, así como elementos accidentales e impuros, resto hierro (Fe) .

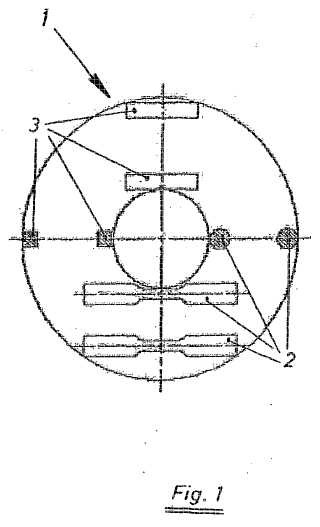

Además, la invención se refiere a un componente tubular para intercambiadores de calor de tubos en sistemas de alta presión de polietileno, formado mediante el uso de la aleación de hierro arriba indicada.

De la EP-A1-0 580 062 se conoce un procedimiento para la fabricación de chapa de blindaje de acero de un grosor de más de 50 mm con una elevada resistencia a los proyectiles en el que, tras un calentamiento pasante de un desbaste plano de colada continua, se reduce su temperatura superficial mediante refrigeración y se lamina en caliente con pasadas de conformación hasta conseguir el espesor de laminado final.

Como materiales para componentes que deben resistir a temperaturas más elevadas, p. ej. entre 300 y 400º C, y altas cargas mecánicas, como los intercambiadores de calor de tubos de instalaciones químicas con una presión interna de 3.000 bares y más, se suelen emplear aleaciones a base de hierro según DIN, material núm. 1.6604 o material núm. 1.6580 o bien material núm. 1.6586 así como material núm. 1.6926 o bien material núm. 1.6944 o material núm. 1.6952. Para crear la resistencia deseada del material, las piezas se austenizan y, desde la temperatura de austenización, se endurecen o enfrían bruscamente a una velocidad elevada de enfriamiento y a continuación se revienen, siguiéndole a menudo a esta bonificación térmica del material un tratamiento de atenuación de las tensiones a temperaturas de hasta la temperatura de revenido.

El aumento de la resistencia a la tracción del material generado mediante la bonificación por temple y revenido afecta también considerablemente a las demás propiedades mecánicas del material a temperatura ambiente y a temperaturas de trabajo más elevadas. Un incremento de la resistencia a la tracción por encima de un valor de entre 1.000 N/mm2 y 1.100 N/mm2 o más aumenta desproporcionadamente el límite elástico al 0, 2 % del material a base de hierro, lo que afecta desventajosamente a la relación entre el límite elástico al 0, 2 % (Rp0, 2) y la resistencia a la tracción (Rm) , que es característica para la seguridad del funcionamiento de dispositivos de alta presión. Dicho de otro modo, el límite elástico se aproxima a la resistencia a la tracción, mientras que el alargamiento de rotura y la resiliencia del material se reducen considerablemente y la tenacidad a la fractura disminuye decisivamente.

Por motivos de seguridad operacional en componentes a alta presión, en particular en los de las instalaciones de la industria química, los materiales antes mencionados se bonifican térmicamente sólo hasta alcanzar aquella resistencia en la que las propiedades elásticas y de tenacidad relacionadas del material se consideran suficientes o se corresponden con las normas. Una desventaja técnica para los sistemas es que se requiere un grosor de pared elevado en los componentes para alta presión, lo que dado el caso afecta a la cinética química de las sustancias químicas y hace que el rendimiento económico del reactor o del dispositivo sea bajo. Si, por ejemplo, los intercambiadores de calor de alta presión se dimensionan para conseguir valores de elasticidad y de tenacidad suficientes en el material, junto con la resistencia necesaria del mismo, también hay que dimensionar el grosor de pared con un valor elevado en función de la carga, lo que conlleva una penetración específica del calor reducida, por lo que se precisan reactores de paredes gruesas y grandes.

Una desventaja de los tubos de pared gruesa es conseguir el denominado principio de "fuga antes de la rotura", que debe cumplirse siempre en la tecnología de alta presión por motivos de seguridad. Dicho de otro modo, cuando en un reactor en funcionamiento crece una fisura en la pared del tubo, dicha fisura debe alcanzar primero la superficie exterior (= fuga) antes de que se produzca una rotura inestable. Los valores indicadores de una rotura inestable son, entre otros, las tenacidades críticas a la rotura como Klc o Jlc o el valor crítico de la longitud de fisura ac. Estos valores característicos específicos del material dependen sobre todo de la tenacidad del mismo.

La invención tiene como objetivo eliminar estas deficiencias y su cometido es indicar una aleación a base de hierro del tipo mencionado al principio para su uso en componentes tubulares para intercambiadores de calor de tubos en sistemas de alta presión de polietileno con una resistencia elevada, junto con valores de elasticidad y tenacidad elevados del material.

Otro objetivo de la invención es crear un componente tubular para intercambiadores de calor de tubos de sistemas de alta presión de polietileno con propiedades de uso mejoradas y/o los mismos criterios de seguridad, formado mediante el uso de la aleación a base de hierro antes mencionada, con una elevada resistencia y, al mismo tiempo, valores favorables de elasticidad y tenacidad.

El cometido se resuelve según la invención mediante el uso de una aleación a base de hierro conforme a la reivindicación 1.

Las ventajas conseguidas con la invención residen básicamente en que, mediante el ajuste o maximizando el contenido de ciertos elementos y/o grupos de elementos en el material, se posibilita la preparación de una microestructura mediante el bonificado térmico, que aporta tanto una elevada resistencia del material como una tenacidad considerablemente mejor y valores de elasticidad más ventajosos.

Como saben los expertos en la materia y según el estado actual de la técnica, la disminución de la concentración de elementos impuros en una aleación afecta a las propiedades del material y a menudo puede mejorar algunos de ellos. Sin embargo, las aleaciones muy puras tienden a la formación de grano grueso al efectuar un tratamiento térmico, lo que puede afectar negativamente a ciertos valores del material.

Durante la realización de trabajos de desarrollo, se hizo el sorprendente hallazgo de que, en la técnica de la aleación, al disminuir o fijar las concentraciones de algunos elementos o grupos de elementos se puede lograr una microestructura ventajosa tras un bonificado térmico del acero según la invención, consiguiéndose comparativamente, incluso con valores elevados de dureza del material, valores considerablemente mejorados de elasticidad, estricción y tenacidad del material. No obstante, aún no se ha podido aclarar científicamente el origen de estas mejoras bruscas de forma concluyente, pero se sospecha que estos cambios discontinuos de las propiedades se deben a que se evitan los fenómenos de fragilidad por revenido y/o se impide la precipitación en los bordes de grano al atenuar las tensiones de la pieza a temperaturas más elevadas.

A continuación se exponen con más detalle los elementos presentes en la aleación según la invención, estando los principales elementos de aleación ajustados entre sí en cuanto a acción cinética en relación con una bonificación térmica.

El carbono se disuelve durante el calentamiento en la región de austenita de la aleación en solución sólida y, al enfriarse bruscamente, genera una tensión en la red cristalina y, con ello, un endurecimiento del material. En la aleación según la invención se precisa un contenido de C de al menos el 0, 22 % en peso para lograr una dureza del material de al menos 1.100 N/mm2 al realizar el temple y revenido. Si la concentración de carbono supera el 0, 29 % en peso, puede haber carburos más estables en el material y que éste presente valores de tenacidad más bajos, de modo que se prevé un contenido en un rango de límites estrechos de entre el 0, 22 y 0, 29 % en peso de C.

El cromo fija básicamente carburos Cr23C6, Cr7C3 y Cr3C2 dependiendo de la concentración de los elementos e influye en gran medida en los parámetros de endurecimiento del material. Para alcanzar el perfil deseado de las propiedades del material, un 1, 1 como mínimo pero un 1, 5 % en peso como máximo de Cr favorece la formación deseada de carburos y carburos mixtos.

El molibdeno reduce la susceptibilidad... [Seguir leyendo]

Reivindicaciones:

1. Uso de una aleación a base de hierro como material para componentes tubulares para intercambiadores de calor de tubos en sistemas de alta presión de polietileno, que contiene los principales elementos de aleación en % en peso siguientes:

carbono (C) entre 0, 22 y 0, 29 cromo (Cr) entre 1, 1 y 1, 5 molibdeno (Mo) entre 0, 3 y 0, 6 níquel (Ni) dado el caso entre 3, 3 y 3, 7 vanadio (V) entre 0, 05 y 0, 15

además de elementos generadores de sulfuro y de óxido, así como elementos accidentales e impuros, presentando sus concentraciones individuales y contenidos totales para grupos de elementos de acción similar ciertos valores en porcentaje en peso, en concreto los siguientes:

- elementos depositables en solución sólida: manganeso (Mn) = MÍN. 0, 15 MÁX 0, 5 cobalto (Co) cobre (Cu) Co + Cu + W MÁX 0, 31 wolframio (W)

- elementos impuros: azufre (S) = MÁX 0, 003 fósforo (P) = MÁX 0, 005 azufre (S) + fósforo (P) S + P = MÁX 0, 006

- oxígeno (O) = MÁX 0, 038

- elementos formadores de óxido: silicio (Si) = MÍN. 0, 1 MÁX. 0, 25 aluminio (Al) = MÍN. 0, 008 MÁX. 0, 02 calcio (Ca) = MÍN. 0, 0001 MÁX. 0, 0008 magnesio (Mg) = MÍN. 0, 0001 MÁX. 0, 0006 calcio (Ca) + magnesio (Mg) Ca + Mg = MÁX. 0, 0008

- elementos formadores de monocarburos: titanio (Ti) niobio (Nb) tantalio (Ta) Ti + Nb + Ta + Zr + Hf = MÁX. 0, 01 circonio (Zr) hafnio (Hf)

- elementos de precipitación en los bordes de grano: arsénico (As) bismuto (Bi)

antimonio (Sb) As + Bi + Sb + Sn + Zn + B = MÁX. 0, 015 estaño (Sn) cinc (Zn) boro (B)

- gases: nitrógeno (N) hidrógeno (H) N + H = MÁX. 0, 01

preferentemente = MÁX. 0, 008

- resto hierro (Fe)

2. Uso de una aleación a base de hierro según la reivindicación 1 con una o varias concentraciones individuales y contenidos totales de los elementos en peso % de: Mn = MÍN. 0, 15 MÁX. 0, 4 Co + Cu + W = MÁX. 0, 24 S = MÁX. 0, 0008 S + P = MÁX. 0, 005 O = MÁX. 0, 0011 Si = MÍN. 0, 1 MÁX. 0, 2 Al = MÍN. 0, 005 MÁX. 0, 018 Ca + Mg MÁX. 0, 0006 Ti + Nb + Ta + Zr + Hf = MÍN. 0, 001 MÁX. 0, 008

As + Bi + Sb + Sn + Zn + B = MÁX. 0, 01 N + H = MÁX. 0, 008

3. Uso de una aleación a base de hierro según una de las reivindicaciones 1 o 2, caracterizado por que el material está conformado en caliente y presenta un grado de deformación superior a x 4, 1.

4. Componente tubular para intercambiador de calor en sistemas de alta presión de polietileno, formado mediante el uso de una aleación a base de hierro según una de las reivindicaciones anteriores, estando el componente bonificado a una resistencia a la tracción Rm del material superior a 1.100 N/mm2, un límite elástico al 2 % superior a 1.000 N/mm2 y un límite elástico al 0, 2 % a 320º C superior a 880 N/mm2:

Rm (RT) > 1.100 N/mm2

Rp 0, 2 (RT) > 1.000 N/mm2

Rp 0, 2 (320º C) > 800 N/mm2

5. Componente tubular para intercambiadores de calor en sistemas de alta presión de polietileno, formado mediante el uso de una aleación a base de hierro conforme a una de las reivindicaciones de la 1 a la 3, estando el componente bonificado a una resistencia a la tracción Rm del material superior a 1.170 N/mm2, un límite elástico al 2 % superior a 1.060 N/mm2 y un límite elástico al 0, 2 % a 320º C superior a 920 N/mm2: Rm (RT) > 1.170 N/mm2 Rp 0, 2 (RT) > 1.060 N/mm2 Rp 0, 2 (320º C) > 920 N/mm2

6. Componente tubular según la reivindicación 4, cuyas propiedades mecánicas presentan los siguientes valores, medidos en la dirección de la extensión longitudinal y/o transversalmente a la extensión longitudinal del componente tubular:

alargamiento de rotura A5 > 16/14 % estricción de rotura Z > 55/45 % resiliencia AV (RT) > 80/60 J resiliencia AV (-40˚ C) > 50/40 J

7. Componente tubular 1 según la reivindicación 5, cuyas propiedades mecánicas presentan los siguientes valores, medidos en la dirección de la extensión longitudinal y/o transversalmente a la extensión longitudinal del componente tubular:

alargamiento de rotura A5 > 15/14 % estricción de rotura Z > 55/45 % resiliencia AV (RT) > 80/60 J resiliencia AV (-40˚ C) > 50/35 J

8. Componente tubular según una de las reivindicaciones de la 4 a la 7 con una relación del material de límite elástico 5 al 0, 2 % partido por una resistencia a la tracción inferior a 0, 94, preferentemente inferior a 0, 92

Rp0, 2 / Rm < 0, 94, preferentemente < 0, 92.

9. Componente tubular según una de las reivindicaciones de la 4 a la 8 con una tenacidad a la fractura J1C del material superior a 150 kJ/m2, medida según la norma ASTM E 813

J1C > 150 kJ/m2

10. Componente tubular según una de las reivindicaciones de la 4 a la 9 en el que se cumple el principio de "fuga antes de la rotura", es decir: el factor de intensidad de esfuerzos actual es menor que el factor de intensidad de esfuerzos crítico del material de la pared de tubo.

Patentes similares o relacionadas:

Acero inoxidable martensítico, del 15 de Julio de 2020, de JFE STEEL CORPORATION: Acero inoxidable martensítico que comprende una composición química que contiene, en % en masa: C: el 0,020% o más y menos del 0,10%, Si: más del 0,3% y […]

Acero inoxidable de alta resistencia con excelentes características de fatiga y el procedimiento de fabricación del mismo, del 24 de Junio de 2020, de Nippon Steel Stainless Steel Corporation: Una chapa de acero inoxidable: con un espesor de 20 a 500 μm; con una composición química que contiene, en términos de porcentaje en […]

Acero austenítico resistente al calor Cr-Mn-N y un procedimiento de fabricación del mismo, del 24 de Junio de 2020, de Tianjin New Wei San Industrial Co., Ltd: El acero austenítico resistente al calor Cr-Mn-N, que comprende, en porcentaje en peso: carbono 0,30% a 0,45%, silicio 0,80% a 1,50%, […]

Acero estabilizador que tiene alta resistencia y excelente resistencia a la corrosión, estabilizador del vehículo que lo emplea y método para fabricar el mismo, del 17 de Junio de 2020, de NHK SPRING CO.LTD.: Un acero estabilizador que consiste en, en % en masa: C: 0,21 % a 0,35 %; Si: 0,60 % o menos, pero sin incluir el 0 %; Mn: 0,30 […]

Método para fabricar una herramienta de conformación en caliente y herramienta de conformación en caliente fabricada con este, del 10 de Junio de 2020, de Buderus Edelstahl Gmbh: Método para la producción de una herramienta de conformación en caliente para el endurecimiento y conformación o el endurecimiento en prensa […]

Material de acero y tubo de acero para pozos de petróleo, del 13 de Mayo de 2020, de NIPPON STEEL CORPORATION: Un material de acero que comprende una composición química que consiste en, en % en masa, C: más de 0,45 a 0,65 %, Si: 0,10 a 1,0 […]

Acero inoxidable de doble fase, del 13 de Mayo de 2020, de ATI Properties LLC: Un acero inoxidable ferrítico-martensítico de doble fase que consiste, en peso, en: del 11,5 % a 12 % de cromo; del 0,8 % al 1,5 % de manganeso; […]

Lámina de acero con alto contenido de carbono y método de fabricación de la misma, del 13 de Mayo de 2020, de NIPPON STEEL CORPORATION: Una lámina de acero con alto contenido de carbono, que comprende: una composición química representada por, en % en masa: C: de 0.30% a […]