Un método de producción de hidrógeno.

Un método para producir hidrógeno que comprende:

generar hidrógeno en un gasificador formando por ello un efluente del gasificador;

formar una mezcla que contiene hidrógeno y una primera alimentación del adsorbedor a partir de al menosuna parte del efluente del gasificador;

introducir vapor, materia prima de reformador catalítico, y de manera opcional la mezcla que contienehidrógeno en un reformador de vapor catalítico y generar hidrógeno en el reformador de vapor catalítico a unprimer régimen de producción de hidrógeno formando por ello un efluente del reformador de vapor catalítico,en el que el régimen de producción de hidrógeno es el caudal de flujo volumétrico de hidrógeno queabandona el reformador de vapor catalítico, y en el que la mezcla que contiene hidrógeno se introduce con unprimer caudal de flujo volumétrico de la mezcla que contiene hidrógeno que puede ser cero; y

introducir vapor, materia prima de reformador catalítico, y la mezcla que contiene hidrógeno en un reformadorde vapor catalítico y generar hidrógeno en el reformador de vapor catalítico a un segundo régimen deproducción de hidrógeno, en el que la mezcla que contiene hidrógeno se introduce con un segundo caudal deflujo volumétrico de la mezcla que contiene hidrógeno;

en el que el segundo régimen de producción de hidrógeno tiene un valor de entre un 5% y un 50% del primerrégimen de producción de hidrógeno y en el que el segundo caudal de flujo volumétrico de la mezcla quecontiene hidrógeno es mayor que el primer caudal de flujo volumétrico de la mezcla que contiene hidrógeno,de tal manera que existe un mayor caudal de flujo volumétrico de la mezcla que contiene hidrógeno hacia elreformador de vapor catalítico cuando se genera hidrógeno en el reformador de vapor catalítico a un segundorégimen de producción de hidrógeno más pequeño que cuando se genera hidrógeno en el reformador devapor catalítico a un primer régimen de producción de hidrógeno más grande.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08155921.

Solicitante: AIR PRODUCTS AND CHEMICALS, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 7201 HAMILTON BOULEVARD ALLENTOWN, PA 18195-1501 ESTADOS UNIDOS DE AMERICA.

Inventor/es: Snyder,Gregory David, Dimartino,SR. Stephen Paul, Zagnoli,David Anthony, Stango,James Joseph.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C01B3/36 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 3/00 Hidrógeno; Mezclas gaseosas que contienen hidrógeno; Separación del hidrógeno a partir de mezclas que lo contienen; Purificación del hidrógeno (producción de gas de agua o gas de síntesis a partir de materias carbonosas sólidas C10J). › con oxígeno o mezclas que contienen oxígeno como agentes gasificantes.

- C01B3/38 C01B 3/00 […] › con catalizadores.

- C01B3/48 C01B 3/00 […] › seguida por una reacción de vapor de agua con monóxido de carbono.

- C01B3/52 C01B 3/00 […] › por contacto con líquidos; Regeneración de los líquidos usados.

- C01B3/56 C01B 3/00 […] › por contacto con sólidos; Regeneración de los sólidos usados.

- C10J3/00 C […] › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10J PRODUCCION DE GASES QUE CONTIENEN MONÓXIDO DE CARBONO E HIDRÓGENO A PARTIR DE MATERIAS CARBONOSAS SÓLIDAS POR PROCESOS DE OXIDACIÓN PARCIAL UTILIZANDO OXÍGENO O VAPOR (gasificación subterránea de materias minerales E21B 43/295 ); CARBURACION DEL AIRE U OTROS GASES. › Producción de gases que contienen monóxido de carbono e hidrógeno, p.ej. gas de síntesis o gas ciudad, a partir de materiales carbonosos sólidos por procesos de oxidación parcial utilizando oxígeno o vapor.

PDF original: ES-2388114_T3.pdf

Fragmento de la descripción:

Un método de producción de hidrógeno.

ANTECEDENTES La presente invención se refiere de manera general a la producción de hidrógeno y de manera más específica a un método para producir hidrógeno utilizando reformadores de vapor catalíticos y gasificadores.

El mejoramiento de petróleo pesado para transformarlo en productos más valiosos requiere usualmente grandes cantidades de hidrógeno. Tradicionalmente, este hidrógeno se genera haciendo reaccionar de manera catalítica gas natural y vapor en un así denominado reformador de metano con vapor (SMR, Steam-Methane Reformer) . Más recientemente, las refinadoras involucradas en proyectos de mejoramiento están considerando la gasificación de coque de petróleo o de petróleo pesado como un medio más efectivo, en relación a los costes, para generar las grandes cantidades de hidrógeno requeridas. Este cambio está impulsado por el incremento en los costes del gas natural en comparación con el bajo coste de la materia prima para un gasificador.

En el reformado de metano con vapor, el gas natural u otra materia prima apropiada se mezcla con una cantidad apropiada de vapor de proceso y se calienta mientras fluye a través de tubos rellenos de catalizador contenidos en el seno del horno del reformador de metano con vapor. En los tubos del reformador, una parte del vapor de proceso y la mayor parte de la alimentación de gas natural se convierte en gas de síntesis (syngas) , que contiene primariamente hidrógeno, monóxido de carbono y vapor que no ha reaccionado junto con cantidades más pequeñas de dióxido de carbono y metano que no ha reaccionado.

La corriente caliente de gases de síntesis de los tubos del reformador es enfriada para recuperar el valioso calor desperdiciado, que se utiliza para precalentar la alimentación y para generar el vapor necesario para el proceso de reformado con vapor. En la operación de enfriamiento, el efluente del reformador es generalmente transferido a través de uno o más lechos de catalizador de conversión de gas de agua con el fin de convertir la mayor parte del monóxido de carbono contenido en el gas de síntesis en hidrógeno adicional y dióxido de carbono. El gas de síntesis es enfriado hasta una temperatura cercana a la del ambiente para condensar vapor de exceso que no ha reaccionado con el fin de que pueda separarse de la corriente de hidrógeno en bruto antes de enviar la corriente a una unidad de adsorción por cambio de presión (PSA, Pressure Swing Adsorption) para la purificación del producto.

La unidad PSA produce una corriente de producto de hidrógeno purificado y un efluente de desorción de PSA o corriente de gas de cola. El gas de cola contiene hidrógeno no recuperado junto con otras impurezas contenidas en la alimentación de la unidad PSA, incluyendo monóxido de carbono, dióxido de carbono, metano y nitrógeno. Esta corriente de gas de cola es típicamente quemada como combustible en el horno del reformador de vapor con el fin de proporcionar la mayoría del calor necesario para generar la reacción de reformado endotérmica. Se proporciona calor adicional quemando asimismo un combustible suplementario tal como gas natural o gas de combustible de refinería. El gas caliente de chimenea generado en el horno del reformador de vapor es también enfriado para recuperar calor desperdiciado que se utiliza para precalentar la alimentación del reformador de vapor, generando vapor y precalentando el aire de combustión.

En los procesos de gasificación, se prepara una materia prima de hidrocarburos apropiados tales como carbón, coque de petróleo o petróleo pesado y se alimenta a uno o más gasificadores. En el tanque del gasificador, la materia prima es calentada y reacciona con oxígeno para generar un gas de síntesis que contiene de manera predominante monóxido de carbono e hidrógeno con cantidades más pequeñas de metano, dióxido de carbono, nitrógeno, argón, vapor y compuestos de azufre. El efluente del gasificador puede ser refrigerado a través de inyección directa de agua o puede ser enfriado mediante la generación de vapor en un equipo de recuperación de calor.

Debido a que el efluente del gasificador contiene una cantidad significativa de monóxido de carbono, la corriente de gas de síntesis es transferida a través de múltiples lechos de catalizador de conversión resistente a azufre para convertir una parte del monóxido de carbono en hidrógeno a través de la reacción de conversión del gas de agua.

El calor desperdiciado adicional generado por la reacción exotérmica de conversión se recupera en la sección de conversión. El gas de síntesis convertido se canaliza a continuación hacia una unidad de eliminación de gases ácidos (AGR, Acid Gas Removal) para la eliminación del azufre y el dióxido de carbono contenidos en el gas de síntesis. La corriente de hidrógeno en bruto de la unidad de eliminación de gases ácidos se alimenta a una unidad PSA para la purificación del producto de hidrógeno.

De manera alternativa, la unidad de eliminación de gases ácidos puede eliminar los compuestos de azufre, seguido de un convertidor del gas de agua, seguido de una unidad AGR y/o PSA de eliminación de dióxido de carbono.

Recientemente ha existido mucha actividad relacionada con la expansión de las operaciones de arenas petrolíferas canadienses, sobre todo para mejorar el betún o el petróleo pesado contenidos en las arenas petrolíferas para conseguir un petróleo en bruto sintético más valioso. Debido a que el proceso de mejoramiento consume usualmente grandes cantidades de hidrógeno, las refinerías deben elegir entre el proceso de reformado de vapor o el proceso de gasificación como medios para producir el hidrógeno.

En el proyecto Fort Hill Sturgeon Upgrader de la empresa Petro-Canada Oil Sands Inc., el refinador está planeando instalar reformadores de vapor alimentados con gas natural para proporcionar un suministro fiable de hidrógeno para la fase o fases iniciales de la expansión tal como se discute en el documento Application for Approval of Fort Hills Sturgeon Upgrader, Vol. 1, Project Description, Section 2 Processing Facilities, subsection 2.5.2.7 Gasification Unit, December 2006. Cuando la expansión progrese a fases subsiguientes y se disponga de petróleo pesado, asfalteno o coque de petróleo, el refinador planea instalar gasificadores que suministren esencialmente todo el hidrógeno requerido para la expansión completa. La planta de hidrógeno por reformado de vapor construida en la Fase 1 se hará funcionar con el mínimo caudal para reducir la importación de gas natural. La unidad de Gasificación proporcionará el resto de los 410.000 Nm3/h de hidrógeno totales durante las Fases 2 y 3. Durante los tiempos de parada por mantenimiento de la unidad de gasificación y otras interrupciones en el funcionamiento, el funcionamiento de la planta de hidrógeno por reformado de vapor se intensificará para alcanzar la demanda de hidrógeno, lo que eliminará la necesidad de un tren de unidades de gasificación de reserva. La unidad de gasificación permite una recuperación y captura potenciales de dióxido de carbono en el futuro.

El problema asociado al funcionamiento del reformador de vapor catalítico incluso con bajadas severas de régimen consiste en que éste continuará consumiendo materia prima costosa tal como gas natural.

Sería deseable reducir el consumo de materia prima del reformador de vapor catalítico y/o materia prima utilizada como combustible durante las bajadas de régimen y/o bajadas severas de régimen del reformador de vapor catalítico.

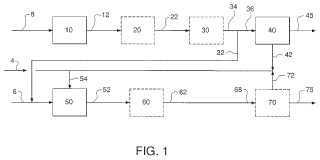

El artículo "Hynol -an economical process for methanol production from biomass and natural gas with reduced CO2 emission", Dong Y. et. al., International Journal of Hydrogen Energy, vol. 22, no. 10-11, describe en referencia a la Figura 1 del mismo un proceso en el que se introduce biomasa como alimentación de un reactor de hidrogasificación para formar un efluente del gasificador, donde el efluente del gasificador y una corriente de gas natural (metano) se introducen como alimentación a una unidad de limpieza, donde el efluente de la unidad de limpieza se introduce como alimentación a un reformador de vapor, y el efluente del reformador de vapor se transfiere a un convertidor de metanol. Todo el efluente del gasificador se alimenta, a través de la unidad de limpieza, al reformador de metano con vapor, y el ratio de caudal de flujo entre la alimentación de biomasa y la alimentación de gas natural se fija en una razón 2:1. En el documento no existe ninguna discusión que... [Seguir leyendo]

Reivindicaciones:

1. Un método para producir hidrógeno que comprende:

generar hidrógeno en un gasificador formando por ello un efluente del gasificador; formar una mezcla que contiene hidrógeno y una primera alimentación del adsorbedor a partir de al menos una parte del efluente del gasificador; introducir vapor, materia prima de reformador catalítico, y de manera opcional la mezcla que contiene hidrógeno en un reformador de vapor catalítico y generar hidrógeno en el reformador de vapor catalítico a un primer régimen de producción de hidrógeno formando por ello un efluente del reformador de vapor catalítico, en el que el régimen de producción de hidrógeno es el caudal de flujo volumétrico de hidrógeno que abandona el reformador de vapor catalítico, y en el que la mezcla que contiene hidrógeno se introduce con un primer caudal de flujo volumétrico de la mezcla que contiene hidrógeno que puede ser cero; y introducir vapor, materia prima de reformador catalítico, y la mezcla que contiene hidrógeno en un reformador de vapor catalítico y generar hidrógeno en el reformador de vapor catalítico a un segundo régimen de producción de hidrógeno, en el que la mezcla que contiene hidrógeno se introduce con un segundo caudal de flujo volumétrico de la mezcla que contiene hidrógeno; en el que el segundo régimen de producción de hidrógeno tiene un valor de entre un 5% y un 50% del primer régimen de producción de hidrógeno y en el que el segundo caudal de flujo volumétrico de la mezcla que contiene hidrógeno es mayor que el primer caudal de flujo volumétrico de la mezcla que contiene hidrógeno, de tal manera que existe un mayor caudal de flujo volumétrico de la mezcla que contiene hidrógeno hacia el reformador de vapor catalítico cuando se genera hidrógeno en el reformador de vapor catalítico a un segundo régimen de producción de hidrógeno más pequeño que cuando se genera hidrógeno en el reformador de vapor catalítico a un primer régimen de producción de hidrógeno más grande.

2. El método de la reivindicación 1 en el que el segundo régimen de producción de hidrógeno tiene un valor de entre un 5% y un 25% del primer régimen de producción de hidrógeno.

3. El método de una cualquiera de las reivindicaciones precedentes en el que el segundo caudal de flujo volumétrico de la mezcla que contiene hidrógeno tiene un valor de entre un 25% y un 150% del segundo caudal de flujo volumétrico de hidrógeno que abandona el reformador catalítico.

4. El método de una cualquiera de las reivindicaciones precedentes en el que el segundo caudal de flujo volumétrico de la mezcla que contiene hidrógeno supera en al menos 3x104 metros cúbicos normales (1x106 pies cúbicos normales) por día al primer caudal de flujo volumétrico de la mezcla que contiene hidrógeno.

5. El método de una cualquiera de las reivindicaciones precedentes en el que el paso de formar la mezcla que contiene hidrógeno y la primera alimentación del adsorbedor comprende:

introducir el efluente del gasificador en una primera unidad de conversión para formar un primer efluente de la unidad de conversión a partir del efluente del gasificador; tomar una primera parte del primer efluente de la unidad de conversión para formar la mezcla que contiene hidrógeno; y tomar una segunda parte del primer efluente de la unidad de conversión para formar la primera alimentación del adsorbedor.

6. El método de una cualquiera de las reivindicaciones 1 a 4 en el que el paso de formar la mezcla que contiene hidrógeno y la primera alimentación del adsorbedor comprende:

introducir el efluente del gasificador en una primera unidad de conversión para formar un primer efluente de la unidad de conversión a partir del efluente del gasificador; introducir el primer efluente de la unidad de conversión en una unidad de eliminación de gases ácidos para formar un efluente de la unidad de eliminación de gases ácidos a partir del primer efluente de la unidad de conversión; tomar una primera parte del efluente de la unidad de eliminación de gases ácidos para formar la mezcla que contiene hidrógeno; y tomar una segunda parte del efluente de la unidad de eliminación de gases ácidos para formar la primera alimentación del adsorbedor.

7. El método de una cualquiera de las reivindicaciones 1 a 4 en el que el paso de formar la mezcla que contiene hidrógeno y la primera alimentación del adsorbedor comprende:

introducir el efluente del gasificador en una unidad de eliminación de gases ácidos para formar un efluente de la unidad de eliminación de gases ácidos a partir del efluente del gasificador; introducir el efluente de la unidad de eliminación de gases ácidos en una primera unidad de conversión para formar un primer efluente de la unidad de conversión a partir del efluente de la unidad de eliminación de gases ácidos; tomar una primera parte del primer efluente de la unidad de conversión para formar la mezcla que contiene hidrógeno; y tomar una segunda parte del primer efluente de la unidad de conversión para formar la primera alimentación del adsorbedor.

8. El método de una cualquiera de las reivindicaciones precedentes que comprende además:

introducir la primera alimentación del adsorbedor en un primer adsorbedor para formar un primer producto de hidrógeno y un primer efluente de desorción; e introducir al menos una parte del primer efluente de desorción en el reformador de vapor catalítico como al menos una parte de un combustible del reformador de vapor catalítico.

9. El método de la reivindicación 8 en el que al menos un 95% del volumen del combustible del reformador de vapor catalítico es el primer efluente de desorción.

10. El método de la reivindicación 8 que comprende además:

formar una segunda alimentación del adsorbedor a partir de al menos una parte del efluente del reformador de vapor catalítico; introducir la segunda alimentación del adsorbedor en un segundo adsorbedor formando por ello un segundo producto de hidrógeno y un segundo efluente de desorción; e introducir al menos una parte del segundo efluente de desorción en el reformador de vapor catalítico como una segunda parte del combustible del reformador de vapor catalítico.

11. El método de una cualquiera de las reivindicaciones 1 a 7 que comprende además:

formar una segunda alimentación del adsorbedor a partir de al menos una parte del efluente del reformador de vapor catalítico; introducir la primera alimentación del adsorbedor y la segunda alimentación del adsorbedor en un primer adsorbedor para formar un producto de hidrógeno y un efluente de desorción; e introducir al menos una parte del efluente de desorción en el reformador de vapor catalítico al menos como una parte del combustible del reformador de vapor catalítico.

12. El método de la reivindicación 10 ó de la reivindicación 11 en el que el paso de formar la segunda alimentación del adsorbedor comprende:

introducir el efluente del reformador de vapor catalítico en una segunda unidad de conversión para formar un segundo efluente de la unidad de conversión a partir del efluente del reformador de vapor catalítico; y tomar al menos una parte del segundo efluente de la unidad de conversión para formar la segunda alimentación del adsorbedor.

Patentes similares o relacionadas:

Generación de metanol utilizando hidrógeno ultrapuro a alta presión, del 8 de Julio de 2020, de NIQUAN ENERGY LLC: Un metodo para producir metanol, que comprende; producir oxigeno en una planta de separacion de aire con compresores de aire accionados por una turbina de gas; calentar […]

Oxidación parcial de metano e hidrocaburos pesados en corrientes de gas de síntesis, del 1 de Mayo de 2019, de PRAXAIR TECHNOLOGY, INC.: Un método de tratamiento de gas de síntesis, que comprende (A) proporcionar una corriente de gas de síntesis crudo obtenido por gasificación de material de alimentación […]

Proceso para la implementación de una instalación de producción de hidrógeno, del 23 de Mayo de 2018, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Proceso para conducir una instalación para producir al menos hidrógeno, en el que: - en una unidad de purificación, se extrae el hidrógeno presente […]

Gasificación de materiales orgánicos combustibles, del 12 de Julio de 2017, de SAINT-GOBAIN GLASS FRANCE: Procedimiento de fabricación de gas combustible que tenga un poder calorífico inferior de al menos 1 MJ/Nm3, que comprende la reacción de un gas oxidante que comprende […]

Proceso integrado para la gasificación de petróleo crudo total en un gasificador de pared de membrana y generación de electricidad, del 10 de Mayo de 2017, de SAUDI ARABIAN OIL COMPANY: Un proceso integrado para la gasificación de una materia prima de petróleo crudo total para producir un gas de síntesis y electricidad, comprendiendo el proceso: […]

REFORMADOR DE HIDROCARBUROS Y/O ALCOHOLES Y PROCEDIMIENTO DE REFORMADO DE HIDROCARBUROS Y/O ALCOHOLES, del 23 de Junio de 2016, de ABENGOA HIDRÓGENO, S.A: El reformador de hidrocarburos y/o alcoholes comprende un primer circuito de producción de hidrógeno y un segundo circuito para la conducción de gases […]

Síntesis directa de DME en equilibrio, del 13 de Enero de 2016, de LINDE AG: Procedimiento para la preparación de DME que presenta las etapas: - generación de un gas de síntesis que contiene CO y H2 en un dispositivo […]

Generación de energía a partir de gas natural con la captura de dióxido de carbono, del 22 de Diciembre de 2015, de GTL Petrol LLC: Un método para producir una mezcla de gas combustible, que comprende:

hacer reaccionar exotérmicamente una primera parte de una corriente de alimentación […]

Generación de energía a partir de gas natural con la captura de dióxido de carbono, del 22 de Diciembre de 2015, de GTL Petrol LLC: Un método para producir una mezcla de gas combustible, que comprende:

hacer reaccionar exotérmicamente una primera parte de una corriente de alimentación […]