Soporte de recipiente de bebidas.

Un método para fabricar soportes de recipientes de bebidas que comprende las etapas de:

(a) proporcionar una pila de piezas brutas (10), teniendo cada pieza bruta una sección central (18) y dos aletas extremas (19, 20), teniendo dichas piezas brutas (10) un espesor uniforme y teniendo una superficie exterior y una interior;

(b) proporcionar un mecanismo de transporte (100) que se acopla con la sección central (18) de dichas piezas brutas (10) y transmite las piezas brutas (10) a una velocidad constante desde el comienzo del proceso a través de la última etapa de plegado del proceso;

(c) liberar las piezas brutas (10) de la pila, de forma secuencial en una orientación con la superficie exterior hacia abajo y la superficie interior hacia arriba, en dicho mecanismo de transporte (100);

(d) pelar la superficie exterior de una aleta extrema (19, 20) de cada pieza bruta liberada (10);

(e) plegar cada una de las aletas extremas (19, 20) hacia arriba aproximadamente a través de una línea de plegado (16, 17) y liberarlas para devolverlas a sus posiciones desplegadas;

(f) plegar hacia arriba la aleta extrema (19, 20) que se ha pelado de tal manera que quede plana sobre la sección central (18) de la pieza bruta (10);

(g) aplicar adhesivo (23) al área pelada (21) de la aleta (19, 20) que se coloca sobre la sección central (18) de la pieza bruta (10);

(h) plegar hacia arriba la otra aleta extrema (19, 20) de la pieza bruta (10) de tal manera que solape el área pelada (21) a la que se ha aplicado el adhesivo (23);

(i) proporcionar un mecanismo de aplicación de presión (400) que transmite la pieza bruta plegada (10) a una velocidad que es más lenta que dicha velocidad constante y se aplica una presión hacia abajo a la pieza bruta plegada (10); y

(j) alimentar las piezas brutas plegadas (10) a dicho mecanismo de aplicación de presión (400) que se aplica presión a la aleta extrema libre (19, 20) que solapa el área pelada (21) a la que se ha aplicado el adhesivo (23) y descargar los productos acabados (500, 501) .

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2001/026543.

Solicitante: COOK, MATTHEW R.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 1650 WEST NELSON CHICAGO, IL 60657 ESTADOS UNIDOS DE AMERICA.

Inventor/es: COOK,MATTHEW,R.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B31B3/00

- B31B3/36

- B31D5/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B31 FABRICACION DE ARTICULOS DE PAPEL, DE CARTON O DE MATERIAL TRABAJADO DE FORMA ANÁLOGA AL PAPEL; TRABAJO DEL PAPEL, DELCARTON O DE MATERIAL TRABAJADO DE FORMA ANÁLOGA AL PAPEL. › B31D FABRICACION DE OTROS ARTICULOS DE PAPEL, CARTON O MATERIAL TRABAJADO DE MANERA ANÁLOGA AL PAPEL NO PREVISTOS EN LAS SUBCLASES B31B O B31C (fabricación de objetos por procedimientos en seco a partir de partículas o fibras de madera u otras materias lignocelulósicas o sustancias orgánicas análogas B27N; fabricación de productos estratificados no compuestos solo a base de papel o de cartón B32B; fabricación de artículos a partir de suspensiones fibrosas de celulosa, p.ej. pasta de madera D21J). › Procesos de varias fases para la fabricación de artículos de tres dimensiones.

- B31F1/00 B31 […] › B31F TRABAJO O DEFORMACION MECANICA DEL PAPEL, DEL CARTONO DE MATERIAL TRABAJADO DE MANERA ANÁLOGA AL PAPEL (fabricación de productos estratificados incluyendo otras materias además del papel o del cartón B32B). › Deformación mecánica sin eliminación de materia, p. ej. en combinación con laminación o estratificación.

- B65H9/00 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65H MANIPULACION DE MATERIALES DELGADOS O FILIFORMES, p. ej. HOJAS, BANDAS, CABLES. › Posicionado o artículo, p. ej. orientación; Dispositivos con este fin.

PDF original: ES-2383868_T3.pdf

Fragmento de la descripción:

Soporte de recipiente de bebidas.

Antecedentes de la invención Un soporte de recipiente de bebidas corrugado reciclable se describe en la Patente de Estados unidos Nº 5.205.473. El soporte de recipiente de bebidas descrito en esta patente de la técnica anterior se forma a partir de una pieza plana de material que tiene una forma arqueada convexa a lo largo de una porción de borde superior y una forma arqueada cóncava a lo largo de un borde inferior. La pieza plana se puede formar a partir de una variedad de materiales corrugados, incluyendo cartón corrugado. El material puede tener uno solo o múltiples cartones de revestimiento y las ondulaciones pueden ser sinuosas o angulares. Los bordes laterales de la pieza bruta se extienden por lo general radialmente desde el centro de la parte superior arqueada y bordes inferiores. La pieza bruta plana se dobla alrededor de un par de ejes de plegado para formar una estructura plana con la superposición de los bordes que se aseguran entre sí. La estructura aplanada puede, por tanto, abrirse y tiene la forma de un tronco de un cono. Aunque esta patente describe las etapas para la fabricación de este soporte recipiente de bebida, no da a conocer un proceso o método de fabricación para producir los soportes con gran calidad y en grandes volúmenes a un coste económico. Dado que este es un producto tiene por objeto utilizarse solamente una vez y desecharse después junto con el recipiente de bebida, el coste de producción se debe minimizar.

Breve sumario de la invención El propósito de esta invención es producir soportes de recipientes de bebidas con una calidad constantemente alta y en grandes volúmenes a un coste económico. Los soportes de recipientes de bebidas se pueden producir en la máquina mediante el método descrito en este documento a un ritmo mucho mayor. Los soportes de recipientes de bebidas producidas con esta máquina y método son de alta calidad y son productos muy útiles. El problema inicial que se ha encontrado en el desarrollo de esta invención fue la introducción correcta de las piezas brutas en la máquina de tratamiento. Se encontró que, a menos de que las piezas brutas se alineen inicialmente de forma correcta en el mecanismo de transporte de la máquina, las piezas brutas podrían causar un atasco en la máquina, lo que requeriría parar la máquina, limpiar el atasco y reiniciar el proceso de fabricación. La máquina y el procedimiento descrito en este documento han superado este problema. Para producir este producto a este ritmo mucho mayor, era necesario desarrollar un proceso en el que todas las operaciones del proceso se lleven a cabo mientras se están moviendo las piezas brutas y los productos del proceso de fabricación. El tiempo necesario para decelerar y después volver a acelerar el transporte de la pieza bruta a una parada para realizar una sola operación habría hecho imposible conseguir la velocidad mejorada. Otro problema fundamental que había que superar era que un adhesivo activado por calor se tenía que aplicado a la superficie interior del soporte de recipiente de bebida que se debía cristalizar durante el proceso de fabricación para evitar que las superficies internas del producto se adhirieran entre sí. Esto se ha resulto mediante la aplicación de corrientes de aire de congelación, precisamente en el lugar y momento correcto durante el proceso.

Ambas aletas de la pieza bruta se deben doblar durante el proceso de fabricación. Se ha desarrollado un procedimiento que incluye las etapas de pre-romper o pre-doblar las aletas, que permitió realizar el plegado final de las aletas con la necesaria fiabilidad y velocidad.

Como resultado de esta invención, los soportes de recipientes de bebidas descritos aquí se pueden producir de forma fiable en un proceso continuo de la máquina. En el procedimiento descrito en este documento, un operario carga pilas de piezas brutas al comienzo de la línea de producción y un segundo operario recoge los grupos de los productos terminados que están en una formación imbricada y coloca al grupo en casos de envío.

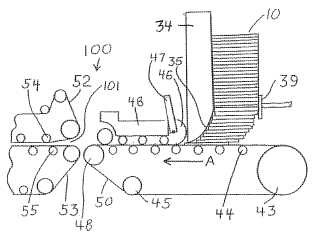

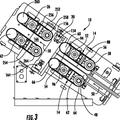

Breve descripción de varias vistas de los dibujos La Figura 1 es una vista en perspectiva frontal del aparato de contención vertical; La Figura 2 es una vista lateral esquemática del área de la compuerta de alimentación de la máquina; La Figura 3 es una vista en perspectiva de la compuerta de alimentación y de la boca de las áreas de la máquina de la máquina; La Figura 4 es una vista en perspectiva de la estación de pelado; La Figura 5 es una vista en perspectiva del mecanismo para pre-romper la aleta izquierda de la pieza bruta; La Figura 6 es una vista en perspectiva del mecanismo para pre-romper la aleta derecha de la pieza bruta; La Figura 7 es una vista en perspectiva de la estación de trabajo en la que se aplica el adhesivo activado por calor; La Figura 8 es una vista en perspectiva de la estación de trabajo en la que se aplica aire frío al adhesivo activado por calor; La Figura 9 es una vista en perspectiva de la estación de trabajo en la que la aleta de cierre adhesivo izquierda se pliega de forma plana sobre la sección central de la pieza bruta; La Figura 10 es una vista en perspectiva de las estaciones de trabajo en las que se aplica el adhesivo de sellado de fusión en caliente y la aleta de solapamiento derecha se pliega sobre y presiona contra el área en

la que se ha aplicado el adhesivo; La Figura 11 es una vista en perspectiva del aplicador de presión; La Figura 12 es una vista en perspectiva ampliada del producto acabado a medida que se introduce en la boca del aplicador de presión; La Figura 13 es una vista en perspectiva desde la parte posterior del aplicador de presión que muestra el producto final que sale del aplicador de presión; La Figura 14 es una vista en planta de una pieza bruta aislada a medida que se inicia a través de la máquina de tratamiento con el lado corrugado o estriado hacia arriba; La Figura 15 es una vista en planta de una pieza bruta aislada a medida que se pela; La Figura 16 es una vista en planta de una pieza bruta aislada a medida que se aplica el pegamento adhesión por calor a la superficie es estriada; La Figura 17 es una vista en planta de una pieza bruta aislada a medida que se aplica aire frío al pegamento de adhesión por calor que se ha aplicado a la superficie estriada; La Figura 18 es una vista en planta de una pieza bruta aislada después que se plegado la aleta de cierre adhesivo a lo largo de uno de los ejes de plegado; La Figura 19 es una vista en planta de la pieza bruta aislada después que se ha plegado el borde izquierdo a lo largo de unos ejes de plegado y el pegamento se está aplicando a la superficie del cartón de revestimiento; La Figura 20 es una vista en planta de la pieza bruta aislada después que se ha plegado el borde derecho a lo largo de unos ejes de plegado de tal manera que se superpone a la porción del borde izquierdo sobre la que se ha aplicado pegamento en la superficie del cartón de revestimiento, y La Figura 21 es una vista en planta de la pieza en bruto aislada mientras se aplica presión para asegurar las porciones solapadas de los bordes derecho e izquierdo entre sí.

Descripción detallada de la invención Las piezas brutas 10 utilizadas en el proceso y en la máquina de la presente invención se producen por operaciones de impresión y troquelado que se realizan mediante un mecanismo que no está incluido en esta invención. Las piezas brutas de otros diseños y sustratos de materias primas se podrían utilizar en la implementación del método de esta invención y procesarse con la máquina de la presente invención. Sin embargo, las piezas brutas que se describen aquí y se utilizan en la realización preferida de esta invención tienen un solo cartón de revestimiento y una sola ondulación estriada. Aunque se podrían utilizar soportes de recipientes de bebidas de otros diseños finales utilizando el método y aparato descritos en este documento, el producto final descrito aquí tiene la superficie estriada en contacto con el recipiente de bebida y el lado cartón de revestimiento en el exterior. Indicios se pueden proporcionar en la superficie exterior del cartón de revestimiento. Como se describe actualmente, cada pieza bruta se plegará a lo largo de líneas de plegado predeterminadas. Las perforaciones se producen en la pieza bruta a lo largo de estas líneas de plegado en la producción de las piezas brutas. Las perforaciones se producen también durante la producción de las piezas brutas en el área en la que los extremos libres de las piezas brutas se sujetan entre sí mediante un adhesivo. Estas perforaciones se forman en la superficie del cartón de revestimiento para permitir que el adhesivo penetre... [Seguir leyendo]

Reivindicaciones:

1. Un método para fabricar soportes de recipientes de bebidas que comprende las etapas de:

(a) proporcionar una pila de piezas brutas (10) , teniendo cada pieza bruta una sección central (18) y dos aletas extremas (19, 20) , teniendo dichas piezas brutas (10) un espesor uniforme y teniendo una superficie exterior y una interior;

(b) proporcionar un mecanismo de transporte (100) que se acopla con la sección central (18) de dichas piezas brutas (10) y transmite las piezas brutas (10) a una velocidad constante desde el comienzo del proceso a través de la última etapa de plegado del proceso;

(c) liberar las piezas brutas (10) de la pila, de forma secuencial en una orientación con la superficie exterior hacia abajo y la superficie interior hacia arriba, en dicho mecanismo de transporte (100) ;

(d) pelar la superficie exterior de una aleta extrema (19, 20) de cada pieza bruta liberada (10) ;

(e) plegar cada una de las aletas extremas (19, 20) hacia arriba aproximadamente a través de una línea de plegado (16, 17) y liberarlas para devolverlas a sus posiciones desplegadas;

(f) plegar hacia arriba la aleta extrema (19, 20) que se ha pelado de tal manera que quede plana sobre la sección central (18) de la pieza bruta (10) ;

(g) aplicar adhesivo (23) al área pelada (21) de la aleta (19, 20) que se coloca sobre la sección central (18) de la pieza bruta (10) ;

(h) plegar hacia arriba la otra aleta extrema (19, 20) de la pieza bruta (10) de tal manera que solape el área pelada (21) a la que se ha aplicado el adhesivo (23) ;

(i) proporcionar un mecanismo de aplicación de presión (400) que transmite la pieza bruta plegada (10) a una velocidad que es más lenta que dicha velocidad constante y se aplica una presión hacia abajo a la pieza bruta plegada (10) ; y

(j) alimentar las piezas brutas plegadas (10) a dicho mecanismo de aplicación de presión (400) que se aplica presión a la aleta extrema libre (19, 20) que solapa el área pelada (21) a la que se ha aplicado el adhesivo (23) y descargar los productos acabados (500, 501) .

2. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 1 que comprende la etapa adicional de:

proporcionar un aparato de contención (30) para recibir la pila de piezas brutas (10) ; proporcionar dicho aparato de contención (30) con barras laterales (32) y un soporte trasero (36) para asegurar la alineación correcta de las piezas brutas (10) cuando se liberan en el mecanismo de transporte (100) .

3. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 1 que comprende la etapa adicional de:

proporcionar un aparato de contención (30) para recibir la pila proporcionada de piezas brutas (10) ; y proporcionar dicho aparato de contención (30) con soportes delanteros (34) , barras laterales (32) y un soporte trasero (36) para asegurar la alineación correcta de las piezas brutas (10) cuando se liberan en el mecanismo de transporte (100) .

4. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 1 que comprende la etapa adicional de:

proporcionar un aparato de contención (30) para recibir las pilas proporcionadas de piezas brutas (10) ; y proporcionar un conjunto de correas de introducción (50) que subyace bajo dicho aparato de contención (30) y que proporciona una superficie de apoyo para dicha pila de piezas brutas (10) .

5. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 4 que comprende la etapa adicional de:

proporcionar dicho aparato de contención (30) con barras laterales (32) y un soporte trasero (36) para asegurar la alineación correcta de las piezas brutas (10) cuando se liberan en el mecanismo de transporte (100) .

6. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 4 que comprende la etapa adicional de:

proporcionar dicho aparato de contención (30) con soportes delanteros (34) , barras laterales (32) y un soporte trasero (36) para asegurar la alineación correcta de las piezas brutas (10) cuando se liberan en el mecanismo de transporte (100) .

7. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 6 que comprende la

etapa adicional de:

soportar dicho soportes delanteros (34) de tal manera que haya un espacio entre las partes inferiores de los soportes delanteros (34) y dicha superficie de apoyo igual a dicho espesor uniforme para permitir que las piezas brutas individuales (10) se transporten más allá de dichos soportes delanteros (34) por dichas correas de introducción (50) .

8. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 7 que comprende la etapa adicional de:

Proporcionar dicho soportes delanteros (34) con superficies curvadas (35) contra las que los bordes principales de las piezas brutas (10) de dicha pila de piezas brutas (10) se acoplan a medida que se acercan a dicho espacio entre las partes inferiores de los soportes delanteros (34) y dicha superficie de apoyo.

9. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 7 que comprende la etapa adicional de:

proporcionar un mecanismo que produce vibración (40) que incluye almohadillas (39) que se acoplan con los bordes secundarios de las piezas brutas (10) de dicha pila de piezas brutas (10) para ayudar en la liberación de las piezas brutas (10) desde la pila.

10. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 1 que comprende la etapa adicional de:

aplicar un adhesivo activado por calor (22) a un área de la superficie interior de cada pieza bruta (10) ; y cristalizar el adhesivo activado por calor (22) que se ha aplicado al área de la superficie interior de cada pieza bruta (10) .

11. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 10 que comprende la etapa adicional de:

proporcionar un aparato de contención (30) para recibir la pila proporcionada de piezas brutas (10) ; y proporcionar dicho aparato de contención (30) con barras laterales (32) y un soporte trasero (36) para asegurar la alineación correcta de las piezas brutas (10) cuando se liberan en el mecanismo de transporte (100) .

12. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 10 que comprende la etapa adicional de:

proporcionar un aparato de contención (30) para recibir la pila proporcionada de piezas brutas (10) ; proporcionar dicho aparato de contención (30) con soportes delanteros (34) , barras laterales (32) y un soporte trasero (36) para asegurar la alineación correcta de las piezas brutas (10) cuando se liberan en el mecanismo de transporte (100) .

13. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 10 que comprende la etapa adicional de:

proporcionar un aparato de contención (30) para recibir las pilas proporcionadas de piezas brutas (10) ; y proporcionar un conjunto de correas de introducción (50) que subyace bajo dicho aparato de contención (30) y que proporciona una superficie de apoyo para dicha pila de piezas brutas (10) .

14. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 13 que comprende la etapa adicional de:

proporcionar dicho aparato de contención (30) con barras laterales (32) y un soporte trasero (36) para asegurar la alineación correcta de las piezas brutas (10) cuando se liberan en el mecanismo de transporte (100) .

15. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 13 que comprende la etapa adicional de:

proporcionar dicho aparato de contención (30) con soportes delanteros (34) , barras laterales (32) y un soporte trasero (36) para asegurar la alineación correcta de las piezas brutas (10) cuando se liberan en el mecanismo de transporte (100) .

16. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 15 que comprende la etapa adicional de:

soportar dicho soportes delanteros (34) de tal manera que haya un espacio entre las partes inferiores de los soportes delanteros (34) y dicha superficie de apoyo igual a dicho espesor uniforme para permitir las piezas brutas individuales (10) se transporten más allá de dichos soportes delanteros (34) por dicha correas de introducción (50) .

17. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 16 que comprende la etapa adicional de:

proporcionar dichos soportes delanteros (34) con superficies curvadas (35) contra las que los bordes principales de las piezas brutas (10) de dicha pila de piezas brutas (10) se acoplan a medida que se acercan a dicho espacio entre las partes inferiores de los soportes delanteros (34) y dicha superficie de apoyo.

18. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 16 que comprende la etapa adicional de:

proporcionar un mecanismo que produce vibración (40) que incluye almohadillas (39) que se acoplan con los bordes secundarios de las piezas brutas (10) de dicha pila de piezas brutas (10) para ayudar en la liberación de las piezas brutas (10) desde la pila.

19. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 10 que comprende la etapa adicional de:

aplicar adhesivo activado por calor (22) a una segunda área de la superficie interior de cada pieza bruta; y cristalizar el adhesivo activado por calor (22) que se ha aplicado a la segunda área de la superficie interior de cada pieza bruta (10) .

20. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 10 que comprende la etapa adicional de:

proporcionar una fuente de aire presurizado; proporcionar un mecanismo de tubo de vórtice (65) ; y conectar dicha fuente de aire presurizado a dicho mecanismo de tubo de vórtice (65) para producir una corriente de aire de congelación que se utiliza para cristalizar el adhesivo activado por calor (22) que se ha aplicado al área de la superficie interior de cada pieza bruta (10 ) .

21. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 20 que comprende la etapa adicional de:

dividir dicha corriente de aire de congelación en dos corrientes distintas; y dirigir las dos corrientes diferentes de aire de congelación en el adhesivo activado por calor (22) que se ha aplicado al área de la superficie interior de cada pieza bruta (10) en dos lugares separados a lo largo de la trayectoria en la que dicho mecanismo de transporte (100) transporta las piezas brutas (10) .

22. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 19 que comprende la etapa adicional de:

proporcionar una fuente de aire presurizado; proporcionar un mecanismo de tubo de vórtice (65) para cada una de las áreas en las que el adhesivo activado por calor (22) se ha aplicado a la superficie interior de cada pieza bruta (10) ; y conectar dicha fuente de aire presurizado a cada uno de dichos mecanismos de tubo de vórtice (65) para producir corrientes de aire de congelación que se utilizan para cristalizar el adhesivo activado por calor (22) que se ha aplicado a las áreas de la superficie interior de cada pieza bruta (10) .

23. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 22 que comprende la etapa adicional de:

dividir cada corriente de aire de congelación en dos corrientes distintas, y dirigir las dos corrientes diferentes de aire de congelación en el adhesivo activado por calor (22) que se ha aplicado en las áreas de la superficie interior de cada pieza bruta (10) en dos lugares separados a lo largo de la trayectoria en la que dicho mecanismo de transporte (100) transporta las piezas brutas (10) .

24. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 1, en el que los

soportes de recipientes de bebidas son desechables y se fabrican a partir de una pieza bruta de cartón plana prefabricada (10) , que tiene una forma tronco-cónica con una superficie exterior del cartón de revestimiento y una superficie interior estriada, en el que:

entre la etapa (a) y la etapa (b) , hay una etapa adicional de proporcionar una máquina que tiene múltiples estaciones de trabajo a lo largo de ambos lados de su extensión longitudinal; en la etapa (b) , el mecanismo de transporte (100) se adapta para acoplarse a la sección central (18) de dichas piezas brutas (10) con las aletas extremas (19, 20) extendiéndose desde la misma en voladizo; en la etapa (b) , las piezas brutas (10) se transportan a lo largo de la extensión longitudinal de la máquina; en la etapa (j) , se alimentan las piezas brutas plegadas (10) a una velocidad más lenta que dicha velocidad constante; en la etapa (j) , la presión aplicada a la aleta extrema libre (19, 20) es en una dirección descendente; en la etapa (j) , el producto acabado (500, 501) se descarga en una disposición imbricada; y después de la etapa (j) existen las etapas adicionales de recoger grupos de productos acabados (500, 501) desde la disposición imbricada; comprimir el grupo de productos acabados (500, 501) en la disposición imbricada en una pila de productos impresos; y colocar la pila de productos terminados (500, 501) en un recipiente para su envío.

25. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 24 que comprende la etapa adicional de:

proporcionar un aparato de contención (30) para recibir la pila de piezas brutas prefabricadas (10) ; y proporcionar dicho aparato de contención (30) con barras laterales (32) y un soporte trasero (36) para asegurar la alineación correcta de las piezas brutas (10) cuando se liberan en el mecanismo de transporte (100) .

26. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 24 que comprende la etapa adicional de:

proporcionar un aparato de contención (30) para recibir la pila de piezas brutas prefabricadas (10) ; y proporcionar dicho aparato de contención (30) con soportes delanteros (34) , barras laterales (32) y un soporte trasero (36) para asegurar la alineación correcta de las piezas brutas (10) cuando se liberan en el mecanismo de transporte (100) .

27. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 24 que comprende la etapa adicional de:

proporcionar un aparato de contención (30) para recibir las pilas de piezas brutas prefabricadas (10) ; y proporcionar un conjunto de correas de introducción (50) que subyace bajo dicho aparato de contención (30) y que proporciona una superficie de apoyo para dicha pila de piezas brutas prefabricadas (10) .

28. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 27 que comprende la etapa adicional de:

proporcionar dicho aparato de contención (30) con barras laterales (32) y un soporte trasero (36) para asegurar la alineación correcta de las piezas brutas (10) cuando se liberan en el mecanismo de transporte (100) .

29. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 27 que comprende la etapa adicional de:

proporcionar dicho aparato de contención (30) con soportes delanteros (34) , barras laterales (32) y un soporte trasero (36) para asegurar la alineación correcta de las piezas brutas (10) cuando se liberan en el mecanismo de transporte (100) .

30. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 29 que comprende la etapa adicional de:

soportar dicho soportes delanteros (34) de tal manera que haya un espacio entre las partes inferiores de los soportes delanteros (34) y dicha superficie de apoyo igual a dicho espesor uniforme para permitir que las piezas brutas individuales (10) se transporten más allá de dicho soportes delanteros (34) por dichas correas de introducción (50) .

31. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 30 que comprende la etapa adicional de:

proporcionar dicho soportes delanteros (34) con superficies curvadas (35) contra las que los bordes principales de las piezas brutas (10) de dicha pila de piezas brutas prefabricadas (10) se acoplan a medida que se acercan a dicho espacio entre las partes inferiores de los soportes delanteros (34) y dicha superficie de apoyo.

32. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 30 que comprende la etapa adicional de:

proporcionar un mecanismo que produce vibración (40) que incluye almohadillas (39) que se acoplan con los bordes secundarios de las piezas brutas (10) de dicha pila de piezas brutas prefabricadas (10) para ayudar en la liberación de las piezas brutas (10) desde la pila.

33. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 24 que comprende la etapa adicional de:

aplicar adhesivo activado por calor (22) a un área de la superficie interior estriada de cada pieza bruta (10) ; y cristalizar el adhesivo activado por calor (22) que se ha aplicado al área de la superficie interior estriada de cada pieza bruta (10) .

34. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 33 que comprende la etapa adicional de:

proporcionar un aparato de contención (30) para recibir la pila de piezas brutas prefabricadas (10) ; y proporcionar dicho aparato de contención (30) con barras laterales (32) y un soporte trasero (36) para asegurar la alineación correcta de las piezas brutas (10) cuando se liberan en el mecanismo de transporte (100) .

35. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 33 que comprende la etapa adicional de:

proporcionar un aparato de contención (30) para recibir la pila de piezas brutas prefabricadas (10) ; y proporcionar dicho aparato de contención (30) con soportes delanteros (34) , barras laterales (32) y un soporte trasero (36) para asegurar la alineación correcta de las piezas brutas (10) cuando se liberan en el mecanismo de transporte (100) .

36. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 33 que comprende la etapa adicional de:

proporcionar un aparato de contención (30) para recibir las pilas de piezas brutas prefabricadas (10) ; y proporcionar un conjunto de correas de introducción (50) que subyace bajo dicho aparato de contención (30) y que proporciona una superficie de apoyo para dicha pila de piezas brutas prefabricadas (10) .

37. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 36 que comprende la etapa adicional de:

proporcionar dicho aparato de contención (30) con barras laterales (32) y un soporte trasero (36) para asegurar la alineación correcta de las piezas brutas (10) cuando se liberan en el mecanismo de transporte (100) .

38. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 36 que comprende la etapa adicional de:

proporcionar dicho aparato de contención (30) con soportes delanteros (34) , barras laterales (32) y un soporte trasero (36) para asegurar la alineación correcta de las piezas brutas (10) cuando se liberan en el mecanismo de transporte (100) .

39. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 38 que comprende la etapa adicional de:

soportar dicho soportes delanteros (34) de tal manera que haya un espacio entre las partes inferiores de los soportes delanteros (34) y dicha superficie de apoyo igual a dicho espesor uniforme para permitir que las piezas brutas individuales (10) se transporten más allá de dichos soportes delanteros (34) por dichas correas de introducción (50) .

40. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 39 que comprende

la etapa adicional de:

proporcionar dicho soportes delanteros (34) con superficies curvadas (35) contra las que los bordes principales de las piezas brutas (10) de dicha pila de piezas brutas prefabricadas (10) se acoplan a medida 5 que se acercan a dicho espacio entre las partes inferiores de los soportes delanteros (34) y dicha superficie de apoyo.

41. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 39 que comprende la etapa adicional de:

proporcionar mecanismo que produce vibración (40) que incluye almohadillas (39) que se acoplan con los bordes secundarios de las piezas brutas (10) de dicha pila de piezas brutas prefabricadas (10) para ayudar en la liberación de las piezas brutas (10) desde la pila.

42. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 33 que comprende la etapa adicional de:

aplicar adhesivo activado por calor (22) a una segunda área de la superficie interior estriada de cada pieza bruta (10) , y 20 cristalizar el adhesivo activado por calor (22) que se ha aplicado a la segunda área de la superficie interior estriada de cada pieza bruta (10) .

43. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 33 que comprende la etapa adicional de:

proporcionar una fuente de aire presurizado; proporcionar un mecanismo de tubo de vórtice (65) , y conectar dicha fuente de aire presurizado a dicho mecanismo de tubo de vórtice (65) para producir una corriente de aire de congelación que se utiliza para cristalizar el adhesivo activado por calor (22) que se ha aplicado en el área de la superficie interior estriada de cada pieza bruta ( 10) .

44. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 43 que comprende la etapa adicional de:

dividir dicha corriente de aire de congelación en dos corrientes distintas, y dirigir las dos corrientes diferentes de aire de congelación en el adhesivo activado por calor (22) que se ha aplicado en el área de la superficie interior estriada de cada pieza bruta (10) en dos lugares separados a lo largo de la trayectoria en la que dicho mecanismo de transporte (100) transporta las piezas brutas (10) .

45. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 42 que comprende la etapa adicional de:

proporcionar una fuente de aire presurizado; proporcionar un mecanismo de tubo de vórtice (65) para cada una de las áreas en las que el adhesivo 45 activado por calor (22) se ha aplicado en la superficie interior estriada de cada pieza bruta (10) , y conectar dicha fuente de aire presurizado a cada uno de dichos mecanismos de tubo de vórtice (65) para producir corrientes de aire de congelación que se utilizan para cristalizar el adhesivo activado por calor (22) que se ha aplicado en las áreas de la superficie interior estriada de cada pieza bruta (10) .

50 46. Un método para fabricar soportes de recipientes de bebidas de acuerdo con la reivindicación 45 que comprende la etapa adicional de:

dividir cada corriente de aire de congelación en dos corrientes distintas, y dirigir las dos corrientes diferentes de aire de congelación en el adhesivo activado por calor (22) que se ha 55 aplicado en las áreas de la superficie interior estriada de cada pieza bruta (10) en dos lugares separados a lo largo de la trayectoria en la que dicho mecanismo de transporte (100) transporta las piezas brutas (10) .

Patentes similares o relacionadas:

Sistema para producir bandas hinchadas, del 18 de Marzo de 2020, de Sealed Air Corporation (US): Un sistema para la alineación activa de una banda hinchable con respecto a una boquilla de hinchamiento a medida que la banda se dispensa desde un rollo […]

Método y aparato para el tratamiento de material tipo lámina continua, del 19 de Febrero de 2020, de PHILIP MORRIS PRODUCTS S.A.: Método para tratar un material tipo lámina continua para uso en la fabricación de artículos en forma de varilla , el método que comprende las etapas de: - proporcionar […]

Aparato para expandir un material laminar ranurado para formar un producto de embalaje expandido, del 8 de Enero de 2020, de RANPAK CORPORATION: Un aparato para convertir un material laminar ranurado , en bruto, en un producto de embalaje expandido, comprendiendo el aparato : […]

Procedimiento para la fabricación de pantallas para lámparas y pantalla para lámparas fabricada mediante dicho procedimiento, del 3 de Enero de 2020, de TEIXIDOR CASANOVAS, PEDRO: Procedimiento para la fabricación de pantallas para lámparas y pantalla para lámparas fabricada mediante dicho procedimiento. El procedimiento para […]

Método de distribución de material de estiba, del 20 de Noviembre de 2019, de RANPAK CORP.: Un método de distribución de material de estiba, que comprende las etapas siguientes: determinar un volumen vacío en un recipiente ; si el volumen vacío es menor que […]

Máquina y método para fabricar productos de amortiguación inflados, del 18 de Septiembre de 2019, de Sealed Air Corporation (US): Una máquina para proporcionar productos de amortiguación de diferentes longitudes a partir de un suministro de un material de banda que tiene filas transversales […]

Máquina y método para fabricar productos de amortiguación inflados, del 18 de Septiembre de 2019, de Sealed Air Corporation (US): Una máquina para proporcionar productos de amortiguación de diferentes longitudes a partir de un suministro de un material de banda que tiene filas transversales […]

Procedimiento y aparato para plegar y abrir paños, del 4 de Septiembre de 2019, de Better All Round Ltd: Un procedimiento de producción de paños de forma tridimensional a partir de una pieza de material esencialmente plana, que comprende la colocación de […]

Proceso para la formación de unidades llenadas con fluido y serie de unidades llenadas con fluido, del 12 de Junio de 2019, de AUTOMATED PACKAGING SYSTEMS, INC.: Proceso para formar unas unidades llenadas con fluido que comprende: alimentar una banda de un suministro a una estación de inflado , presentando la banda […]