PROCEDIMIENTO Y DISPOSITIVO DE SOLDADURA QUE COMBINA UN HAZ DE LÁSER Y EL ARCO ELÉCTRICO CON ELECTRODO FUSIBLE PARA ENSAMBLAR CONDUCTOS METÁLICOS PUESTOS UNO A CONTINUACIÓN DE OTRO PARA FORMAR CANALIZACIONES METÁLICAS DEL TIPO DE OLEODUCTO.

Procedimiento de soldadura, en particular de piezas tubulares tales como conductos metálicos puestos uno a continuación de otro para formar canalizaciones metálicas de tipo oleoducto,

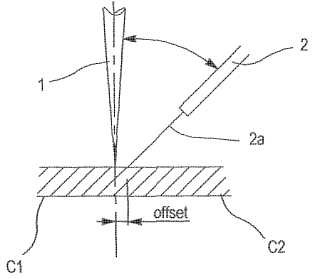

en el cual se realiza la pasada de penetración por el exterior, en el cual se crea un baño de fusión único bajo la acción simultánea de al menos un haz de láser (1) transmitido por fibra óptica y de al menos un arco eléctrico bajo protección gaseosa generado a partir de un electrodo fusible (2a) que constituye el material de aportación, caracterizado porque se regula independientemente uno de otro, la posición del punto de focalización del haz de láser (1), el intervalo entre el punto de focalización (1a) del haz de láser (1) y la posición del punto de impacto (2b) del arco eléctrico así como la posición angular de la antorcha de soldadura MIG con respecto al haz de láser, porque se ajusta el punto de focalización del haz de láser en una banda de +/-5 mm por encima o por debajo del fondo del chaflán formado por los dos conductos, variando el intervalo entre el punto de focalización y el punto de impacto del arco eléctrico en la banda de - 5 mm a + 5 mm a una y otra parte del punto de focalización del láser, mientras que la banda angular (!) en la cual varía la antorcha MIG con respecto al haz de láser es de 5º a 45º , porque se regula en tiempo real cada una de las variables en función de informaciones resultantes de la detección y del análisis de las condiciones de aproximación en tiempo real en el transcurso de la pasada de penetración y porque, antes del inicio de la soldadura, se programan para cada una de las variables, punto de focalización del haz de láser, intervalo entre el punto de focalización del haz de láser y el punto de impacto del arco eléctrico y la posición angular de la antorcha MIG, valores de consigna para cada una de las posiciones orbitales del dispositivo de soldadura alrededor de los conductos.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2006/001258.

Solicitante: SERIMAX.

Nacionalidad solicitante: Francia.

Dirección: 8, RUE MERCIER Z.I. MITRY-MORY 77290 MITRY-MORY FRANCIA.

Inventor/es: RICHARD,Gilles, CHEHAIBOU,Abdelkrim.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K26/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › Alineación, apuntado o focalización automáticos del haz de rayos láser, p. ej. utilizando la luz difundida de vuelta.

- B23K26/14 B23K 26/00 […] › con una corriente de fluido asociada al haz de rayos, p. ej. un chorro de gas; Boquillas para tal fin (B23K 26/12 tiene prioridad).

- B23K26/28 B23K 26/00 […] › de costuras curvadas planas.

- B23K9/028 B23K […] › B23K 9/00 Soldadura o corte por arco voltaico (soldadura eléctrica por escoria B23K 25/00; transformadores de soldadura H01F; generadores de soldadura H02K). › para juntas curvilíneas situadas en un plano.

PDF original: ES-2378049_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo de soldadura que combina un haz de láser y el arco eléctrico con electrodo fusible para ensamblar conductos metálicos puestos uno a continuación de otro para formar canalizaciones metálicas del tipo de oleoducto.

La presente invención se refiere a un procedimiento y a un dispositivo de soldadura, en particular de piezas tubulares tales como conductos metálicos puestos uno a continuación de otro para formar canalizaciones metálicas de tipo oleoducto, destinadas al transporte de gas, de petróleo, de acuerdo con el preámbulo de las reivindicaciones 1 y 3 (véase por ejemplo el documento FR 2 832 337) .

Para formar canalizaciones de tipo oleoducto, es importante que la soldadura realizada entre dos conductos presente cualidades requeridas para el transporte de los materiales tales como el petróleo, el gas, no debiendo presentar por tanto la soldadura defectos que corran el riesgo de provocar debilidades.

Para realizar la unión de soldadura de manera fiable, se ha propuesto utilizar un procedimiento de soldadura con láser. Sin embargo, los diferentes procedimientos de soldadura con láser y dispositivos para su puesta en práctica presentan numerosos inconvenientes.

Así, de acuerdo con el documento EP 706 849 la fuente de láser está alejada del dispositivo de focalización y es necesario prever numerosos juegos de espejos para hacer girar el haz o los haces de láser alrededor de la circunferencia que hay que soldar, conduciendo por este hecho a una estructura compleja, que necesita una regulación minuciosa y precisa, poco fiable y que con frecuencia da lugar a un problema de calentamiento de los espejos. Además, el dispositivo de soldadura con láser es situado en el interior de los conductos, lo que implica un equipo específico complejo y caro, de mantenimiento delicado.

En el documento FR 2 812 227, se propone un dispositivo de soldadura con láser cuyo grupo generador de energía eléctrica es llevado por un vehículo externo, colocándose el haz de láser orbitalmente y presentando una potencia muy elevada superior a 4 kW. Un dispositivo de este tipo necesita por tanto una potencia importante, lo que no es económicamente viable.

Se ha podido constatar igualmente que, cuando el láser es utilizado solo para realizar la soldadura, se obtiene una tolerancia muy pequeña sobre las condiciones de aproximación, especialmente cuando se constata la presencia de holgura. Además, siendo pequeña o nula la cantidad de metal de aportación, resulta una dependencia muy grande con respecto a las composiciones de metal de base de los conductos que hay que soldar en lo que concierne a las características mecánicas de la soldadura obtenida. En efecto, no es posible mejorar estas características mecánicas jugando con la composición química del metal de aportación y con la velocidad de llegada de este metal de aportación (tasa de depósito) , lo que provoca una disminución de la dureza y un aumento de la tenacidad.

En el documento EP 0 852 984, se ha propuesto un procedimiento de soldadura combinado de arco y láser. En particular, se propone realizar en primer lugar una soldadura con arco en el interior de los conductos seguida de una soldadura con láser en el exterior o bien, en primer lugar una soldadura con láser en el exterior seguida de una soldadura con arco en el interior. Así pues, el procedimiento propuesto necesita la utilización de dos dispositivos de soldadura independientes, uno en el interior y el otro en el exterior, lo que implica un coste muy elevado.

El documento W02005/056230 publicado después de la fecha de prioridad de la presente solicitud y antes de su fecha de registro, describe un procedimiento de soldadura con láser en el cual se asocia una cabeza de soldadura con arco eléctrico MSG a la cabeza de soldadura con láser. Esta cabeza de soldadura con arco eléctrico MSG puede ser orientada para actuar con la cabeza de láser en la zona de soldadura con láser o bien ser orientada de manera que siga a la cabeza de láser. Sin embargo, el dispositivo de puesta en práctica de este procedimiento de soldadura no prevé, durante la fase de penetración, poder regular independientemente uno de otro la posición del punto de focalización del haz de láser, el intervalo entre el punto de focalización del haz de láser y la posición del punto de impacto del arco eléctrico así como la posición angular de la antorcha de soldadura MIG con respecto al haz de láser.

Por el documento FR 2 832 337, se conoce un procedimiento de soldadura con láser híbrido. Se menciona que el haz de láser se focaliza sobre una parte de las piezas constituidas por un baño de metal en fusión y que el arco eléctrico se forma entre el electrodo fusible y las piezas que hay que soldar a nivel del baño de metal en fusión, convergiendo los dos medios de soldadura con láser y MIG hacia un mismo baño de metal en fusión. Sin embargo, el baño de fusión es creado en primer lugar por la fusión de la pieza que hay que soldar de manera clásica por el arco eléctrico. Un procedimiento de este tipo está descrito igualmente en el documento JP 2003205378.

Asimismo, por el documento DE 198 49 117 se conoce un procedimiento de soldadura con láser con dos procedimientos MIG que permite realizar una soldadura sobre juntas muy anchas. Se describe en él la posibilidad de

regular independientemente los dispositivos de soldadura al tiempo que sigue teniendo un esquema de funcionamiento conocido tal como el citado anteriormente.

En el documento DE 103 04 709 se describe un procedimiento de soldadura con láser híbrido realizado con la ayuda de una cabeza de soldadura que lleva un haz de láser y medios de soldadura con arco eléctrico. El haz de láser y el arco eléctrico actúan en la misma zona de soldadura, sin embargo estando colocada la cabeza de soldadura con arco delante del haz de láser en la dirección de pasada, ésta por tanto actúa antes que él creando el baño de fusión sobre el cual éste actúa a continuación.

Por otra parte, ninguno de los procedimientos y dispositivos descritos anteriormente permite actualmente poder regular parámetros tales como la posición de la extremidad del hilo electrodo MIG con respecto al punto de focalización del haz de láser o la posición angular de la antorcha MIG con respecto al haz de láser en el transcurso de un ciclo de soldadura, siendo posible la regulación solamente fuera de la soldadura.

La invención se propone paliar sus inconvenientes, proponiendo un nuevo procedimiento de soldadura en el cual se asocia la potencia de la soldadura con láser para la pasada de penetración a la de la soldadura con arco eléctrico por electrodo fusible, presentando el citado procedimiento una velocidad de soldadura ampliamente mejorada al tiempo que utiliza una baja potencia de láser y presentando una estructura relativamente simple.

A tal efecto, la invención tiene por objeto un procedimiento de soldadura, en particular de piezas tubulares tales como conductos metálicos puestos uno a continuación de otro para formar canalizaciones metálicas de tipo oleoducto tal como se define en la reivindicación 1.

Así, de manera muy ventajosa, el procedimiento de acuerdo con la invención permite mantener una velocidad de soldadura elevada de varios metros por minuto al tiempo que utiliza una potencia de láser relativamente baja, especialmente inferior a 4 kW, gracias a la aportación de potencia del procedimiento con arco eléctrico. Preferentemente, el procedimiento de soldadura con arco eléctrico es del tipo MIG/MAG. Se puede tener entonces ventajosamente un láser de potencia facilitada sobre los conductos que hay que soldar inferior o igual a 6 kW, preferentemente inferior a 4 kW, y una antorcha MIG de potencia superior a 8 kW.

Por otra parte, el coste del dispositivo de soldadura utilizado para poner en práctica el procedimiento de la invención resulta reducido puesto que el kW producido con arco eléctrico es netamente menos caro que el kW producido por el láser. El procedimiento es por tanto económicamente muy ventajoso al tiempo que ofrece una velocidad de soldadura muy rápida especialmente de más de 3 m/min.

Preferentemente, el procedimiento se pone en práctica con una potencia de láser comprendida en la banda de 2 kW a 4 kW, obteniéndose entonces la velocidad de soldadura de aproximadamente 2, 5 m/min a 4 m/min. Así pues, el procedimiento es muy fiable, económico y menos voluminoso al tiempo que propone una velocidad de soldadura ventajosa.

El... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de soldadura, en particular de piezas tubulares tales como conductos metálicos puestos uno a continuación de otro para formar canalizaciones metálicas de tipo oleoducto, en el cual se realiza la pasada de penetración por el exterior, en el cual se crea un baño de fusión único bajo la acción simultánea de al menos un haz de láser (1) transmitido por fibra óptica y de al menos un arco eléctrico bajo protección gaseosa generado a partir de un electrodo fusible (2a) que constituye el material de aportación, caracterizado porque se regula independientemente uno de otro, la posición del punto de focalización del haz de láser (1) , el intervalo entre el punto de focalización (1a) del haz de láser (1) y la posición del punto de impacto (2b) del arco eléctrico así como la posición angular de la antorcha de soldadura MIG con respecto al haz de láser, porque se ajusta el punto de focalización del haz de láser en una banda de +/-5 mm por encima o por debajo del fondo del chaflán formado por los dos conductos, variando el intervalo entre el punto de focalización y el punto de impacto del arco eléctrico en la banda de - 5 mm a + 5 mm a una y otra parte del punto de focalización del láser, mientras que la banda angular (!) en la cual varía la antorcha MIG con respecto al haz de láser es de 5º a 45º , porque se regula en tiempo real cada una de las variables en función de informaciones resultantes de la detección y del análisis de las condiciones de aproximación en tiempo real en el transcurso de la pasada de penetración y porque, antes del inicio de la soldadura, se programan para cada una de las variables, punto de focalización del haz de láser, intervalo entre el punto de focalización del haz de láser y el punto de impacto del arco eléctrico y la posición angular de la antorcha MIG, valores de consigna para cada una de las posiciones orbitales del dispositivo de soldadura alrededor de los conductos.

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque la pasada de penetración se realiza con una potencia de láser facilitada sobre los conductos que hay que soldar inferior o igual a 6 kW y con una antorcha de soldadura con arco eléctrico tal como una antorcha MIG de potencia superior a 8 kW.

3. Dispositivo para la puesta en práctica del procedimiento de acuerdo con una de las reivindicaciones 1 o 2, que comprende al menos medios de generación de un haz de láser (1) y al menos una fibra óptica que guía a éste hasta el plano de unión entre dos conductos, interviniendo el haz de láser (1) confundido con el plano de unión (P) creado entre los conductos (C1, C2) así como una antorcha de soldadura (2) con arco eléctrico tal como una antorcha MIG provista de un electrodo fusible (2a) y de medios de distribución de un gas de protección, la antorcha de soldadura (2) con arco eléctrico está situada desplazada angularmente con respecto al haz de láser

(1) de modo que el punto de impacto (2b) del arco eléctrico se encuentra próximo al punto de focalización del haz de láser (1) para formar un baño de fusión único durante la pasada de penetración, caracterizado porque comprende medios de regulación en altura del haz de láser, medios de desplazamiento de la antorcha MIG para desplazar el punto de impacto del arco eléctrico y medios de desplazamiento angular de la antorcha MIG, medios de programación de los valores de consigna, medios de reconocimiento de la posición orbital del dispositivo de soldadura tal como un sensor angular embarcado en el dispositivo, caracterizado porque comprende medios de detección y de análisis de las condiciones de aproximación en tiempo real en el transcurso de la fase de penetración y medios de mando en tiempo real de los medios de regulación en altura del haz de láser.

Patentes similares o relacionadas:

Boquilla para el corte por láser con un elemento móvil interno y manguito de baja permitividad relativa; procedimiento de corte con haz láser de una pieza metálica que usa tal boquilla, del 4 de Diciembre de 2019, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Boquilla de corte por láser que comprende: - un cuerpo de boquilla que comprende un primer alojamiento axial pasante axialmente por dicho cuerpo de […]

Disco de freno y método de fabricación del mismo, del 6 de Noviembre de 2019, de RAILWAY TECHNICAL RESEARCH INSTITUTE: Un disco de freno que detiene la rotación de un eje cuando una pastilla de freno se presiona contra una superficie del disco de freno, que comprende: […]

Procedimiento para la soldadura por láser de CO2 de aceros de baja aleación, del 14 de Agosto de 2019, de MESSER GROUP GMBH: Procedimiento para la soldadura por láser de una pieza de trabajo constituida por acero no aleado o de baja aleación bajo empleo de un láser de CO2, en el […]

Método de procesamiento por láser de un material metálico con alto control dinámico de los ejes de movimiento del rayo láser a lo largo de una trayectoria de procesamiento predeterminada, así como una máquina y un programa informático para la implementación de dicho método, del 3 de Julio de 2019, de Adige S.p.A: Método de procesamiento por láser de un material (WP) metálico, en particular para el corte, perforación o soldadura por láser de dicho material, […]

Sistema de corte por láser y procedimiento de corte por láser, del 1 de Mayo de 2019, de ALIGN TECHNOLOGY, INC.: Un sistema de corte por láser, que comprende: un componente de generación de rayos láser; un componente óptico ; un utillaje de sujeción que […]

Procedimiento para la soldadura por láser de una o varias piezas de trabajo de acero templable en el procedimiento de unión a tope, del 16 de Abril de 2019, de WISCO Tailored Blanks GmbH: Procedimiento para la soldadura por láser de una o varias piezas de trabajo de acero templable en prensa, en particular acero de manganeso-boro, en la […]

SISTEMA AUTOMÁTICO DE LIMPIEZA DE CHAPAS PARA LA APLICACIÓN DE SOLDADURA FUERTE POR LÁSER, del 12 de Marzo de 2019, de FORD MOTOR COMPANY: Sistema automático de limpieza de chapas para la aplicación de soldadura fuerte por láser. Un sistema de limpieza incluye un cepillo para retirar […]

Boquilla de gas con manguito de válvula desplazable, del 1 de Marzo de 2019, de TRUMPF WERKZEUGMASCHINEN GMBH + CO. KG: Boquilla de gas (1, 1', 1", 1'") para un cabezal de mecanizado por láser , con una apertura de salida para el paso de un rayo láser sobre una pieza de […]