Sinterización de briquetas con quemadores DFI.

Método para sinterizar una briqueta de cuerpo crudo de un polvo metálico (1) que es calentado por medio de al menos un quemador DFI (4) y expuesto directamente a la llama o llamas de dicho quemador DFI (4),

caracterizado porque la llama o llamas de dicho quemador o quemadores (4) encierran completamente la briqueta de tal manera que toda la briqueta esté dentro de la llama o las llamas de dicho quemador o quemadores DFI.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2008/008297.

Solicitante: LINDE AG.

Nacionalidad solicitante: Alemania.

Dirección: KLOSTERHOFSTRASSE 1 80331 MUNCHEN ALEMANIA.

Inventor/es: GRIPENBERG, HENRIK, ADOLFI,Jonas, JYLHÄ,Kosti, MUREN,David.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22F3/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › B22F 3/00 Fabricación de piezas a partir de polvos metálicos, caracterizada por el modo de compactado o sinterizado; Aparatos especialmente concebidos para esta fabricación. › Sinterizado solamente.

PDF original: ES-2380277_T3.pdf

Fragmento de la descripción:

Sinterización de briquetas con quemadores DFI.

La invención se refiere a un método para sinterizar una briqueta de cuerpo crudo de un polvo metálico que es calentado por medio de al menos un quemador DFI y expuesto directamente a la llama o llamas de dicho quemador DFI.

La invención se refiere al campo de la sinterización de briquetas a partir de polvo metálico. La sinterización se define como el tratamiento térmico de un polvo o compacto a una temperatura por debajo del punto de fusión del constituyente principal con miras a incrementar su resistencia ligando las partículas una con otra.

El polvo metálico es prensado formando las llamadas briquetas de cuerpo crudo y éstas son sinterizadas a una temperatura elevada. Durante el proceso de sinterización tiene lugar una difusión atómica y las partículas de polvo se sueldan una con otra. La razón de la sinterización es producir una briqueta que tenga resistencia suficiente para aguantar el transporte hasta el usuario final y la manipulación por parte de éste. Un peso típico de tal briqueta es 100

g.

Es estado de la técnica el sinterizar briquetas metálicas, por ejemplo briquetas de níquel, a una temperatura comprendida entre 700 y 1000º C. Se usan normalmente un largo horno continuo de cinta de mallas. Como ejemplo, un horno de esta clase puede tener una longitud de 30 m y constar de tres zonas de temperatura, una zona de precalentamiento de 5 m, una zona de sinterización de 10 m y una zona de enfriamiento de 15 m. El horno es eléctricamente calentado. La cinta de mallas transporta las briquetas a través del horno a, por ejemplo, una velocidad de 10 m/hora, es decir que el tiempo total del proceso es de aproximadamente 3 horas.

Así, la sinterización de la técnica anterior es un proceso lento. Debido al ineficiente calentamiento la cinta de mallas tiene que ser hecha funcionar a una baja velocidad y el horno ha de tener una longitud grande, por ejemplo 30 m. Estos hornos tan grandes representan una inversión importante. Para aumentar la productividad de tal horno, éste tendría que ser construido con una longitud aún mayor.

El documento JP 2000-026903 se refiere a un método de sinterización de arcilla que contiene metal noble. Se forma una composición de arcilla plástica obtenida por amasado de un polvo metálico y un aglomerante con agua. El cuerpo formado es sinterizado aplicando la llama de un quemador de gas, en donde la llama es controlada para que sea reductora.

Un objeto de la invención consiste en proporcionar un método para sinterizar briquetas metálicas, que sea más rápido que los procedimientos de sinterización de la técnica anterior y que requiera menos inversiones.

Las briquetas de Ni comienzan a oxidarse en aire a temperaturas de más de 400º C. Dado que la oxidación depende del tiempo, un largo tiempo de exposición a temperaturas de más de 400º C, como el que es necesario en los hornos de la técnica anterior, constituye una desventaja. Por tanto, dependiendo de los requisitos de calidad, en los hornos de sinterización de la técnica anterior se viene usando a veces una atmósfera rica en nitrógeno para proteger las briquetas contra su oxidación.

Por tanto, un objeto adicional de la invención consiste en proporcionar un método para sinterizar briquetas metálicas que evite o al menos reduzca la oxidación de las briquetas durante la sinterización.

Estos objetos se consiguen con el método de la reivindicación 1.

La invención se refiere al método de la reivindicación 1 para sinterizar polvos metálicos que son prensados formando las llamadas briquetas de cuerpo crudo. El término "briqueta" deberá cubrir también cualquier clase de cuerpo o compacto de polvo metálico. En lo que sigue se explicará la invención con referencia a la realización preferida de la sinterización de briquetas de polvos metálicos. Sin embargo, para el experto en la materia es evidente que la invención descrita en lo que sigue puede utilizarse también para sinterizar polvos metálicos en cualquier otra forma distinta de la de briquetas.

Según la invención, esto se consigue calentando el polvo metálico o la briqueta por medio de quemadores DFI, en donde "DFI" es la abreviatura de "direct flame impingement" (incidencia directa de la llama) . Los quemadores DFI se colocan de tal manera que el polvo metálico o las briquetas queden expuestos a la llama (llama DFI) del quemador DFI, es decir que la llama DFI incide directamente sobre la superficie de la briqueta. La llama DFI o las llamas DFI encierran completamente la briqueta de tal manera que toda la briqueta esté dentro de la llama DFI.

Según una realización preferida, dicho quemador o quemadores DFI son alimentados con un combustible gaseoso o líquido y un oxidante que contiene más de 80% en peso de oxígeno, preferiblemente más de 90% y más preferiblemente más de 95%. Por tanto, se usa preferiblemente un quemador de oxicombustible como quemador DFI.

Preferiblemente, el tratamiento térmico por medio de los quemadores DFI se lleva a cabo mientras las briquetas están en movimiento. Por tanto, se cargan las briquetas sobre un sistema de transporte, especialmente sobre una

cinta transportadora, una cinta de mallas o una cinta de eslabones, y se las hace pasar por la llama o llamas del quemador o quemadores DFI.

Para calentar la briqueta se pueden utilizar uno o más quemadores DFI. El número de quemadores DFI depende, entre otras cosas, de la potencia de calentamiento requerida o deseada.

Preferiblemente, el proceso de sinterización se lleva a cabo en un horno corto y dicho quemador o quemadores DFI se colocan en el techo del horno. Las dimensiones de un horno típico para poner en práctica la invención son: longitud entre 2 y 4 m, anchura entre 0, 5 y 1, 5 m y altura entre 1, 5 y 2, 5 m.

La llama del quemador DFI golpea directamente sobre la superficie de la briqueta o del polvo metálico y la calienta. Se alcanzan así una alta transferencia de calor al polvo metálico y una alta tasa de calentamiento. Como consecuencia, el tiempo de exposición, es decir, el tiempo durante el cual el polvo metálico o la briqueta está sometido a calor, puede disminuirse considerablemente. Como ejemplo, se puede calentar una carga de 1 tonelada de briquetas por hora utilizando quemadores DFI con una potencia de calentamiento de 100 a 300 kW.

Según una realización preferida, se expone el polvo metálico a la llama o llamas de dicho quemador o quemadores DFI durante menos de 2 minutos, más preferiblemente entre 30 y 90 segundos. Se ha visto que durante ese tiempo de calentamiento y durante el enfriamiento subsiguiente a temperatura ambiente se puede completar el proceso de sinterización y se producen briquetas que tienen resistencia suficiente para aguantar el transporte y la ulterior manipulación por el usuario final.

Debido al corto tiempo de exposición la oxidación del polvo metálico no constituye un problema. En consecuencia, se hace posible realizar el calentamiento por medio de dicho quemador o quemadores DFI en una atmósfera que contiene los productos de combustión.

Después del proceso de calentamiento de la invención por medio de los quemadores DFI la briqueta sinterizada es transportada preferiblemente a un silo u otro sistema de almacenamiento para su enfriamiento y almacenamiento. Dado que la briqueta podría abandonar las llamas DFI a una temperatura por encima de 400º C, existe cierto riesgo de que la briqueta comience a oxidarse. Por tanto, se prefiere inertizar ese silo o sistema de almacenamiento por medio de un gas inerte, preferiblemente nitrógeno o argón.

La invención puede utilizarse para sinterizar cualquier clase de polvos metálicos, pero el campo de aplicación preferido es la sinterización de briquetas de polvo de níquel. El polvo de Ni se produce, por ejemplo, por reducción de NiSO4 con hidrógeno. Un peso típico de tales briquetas de níquel está entre 50 y 500 gramos, preferiblemente entre 100 y 200 gramos.

El proceso de calentamiento de la invención se utiliza preferiblemente para ejecutar el proceso de sinterización completo. Esto quiere decir que las briquetas que abandonan las llamas DFI han recibido y/o acumulado energía suficiente para alcanzar la resistencia requerida. Sin embargo, es posible también utilizar los quemadores DFI solamente para precalentar el polvo metálico o las briquetas y subsiguientemente hacer pasar las briquetas precalentadas... [Seguir leyendo]

Reivindicaciones:

1. Método para sinterizar una briqueta de cuerpo crudo de un polvo metálico (1) que es calentado por medio de al menos un quemador DFI (4) y expuesto directamente a la llama o llamas de dicho quemador DFI (4) , caracterizado porque la llama o llamas de dicho quemador o quemadores (4) encierran completamente la briqueta de tal manera que toda la briqueta esté dentro de la llama o las llamas de dicho quemador o quemadores DFI.

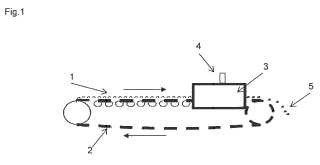

2. Método según la reivindicación 1, caracterizado porque se carga dicho polvo metálico (1) sobre un sistema de transporte (2) , especialmente una cinta transportadora, una cinta de mallas o una cinta de eslabones y se la hace pasar por la llama o llamas de dicho quemador o quemadores DFI (4) .

3. Método según cualquiera de las reivindicaciones 1 ó 2, caracterizado porque dicho quemador o quemadores DFI 10 (4) se colocan en el techo de un horno (3) .

4. Método según cualquiera de las reivindicaciones 1 a 3, caracterizado porque se expone dicho polvo metálico (1) a la llama o llamas de dicho quemador o quemadores DFI (4) durante menos de 2 minutos, más preferiblemente entre 30 y 90 segundos.

5. Método según cualquiera de las reivindicaciones 1 a 4, caracterizado porque se sinteriza polvo de níquel por 15 medio de dicho quemador o quemadores DFI (4) .

6. Método según cualquiera de las reivindicaciones 1 a 5, caracterizado porque dicho calentamiento por medio de dicho quemador o quemadores DFI (4) se realiza en una atmósfera de aire.

7. Método según cualquiera de las reivindicaciones 1 a 6, caracterizado porque se somete dicho polvo metálico (1) a una atmósfera inerte (6, 7) después de que sea calentado por medio de dicho quemador o quemadores DFI (4) .

8. Método según cualquiera de las reivindicaciones 1 a 7, caracterizado porque se calienta primero dicho polvo metálico (1) por medio de dicho quemador o quemadores DFI (4) y luego se le calienta en un horno eléctricamente calentado.

9. Método según cualquiera de las reivindicaciones 1 a 8, caracterizado porque se alimentan dicho quemador o quemadores DFI (4) con un combustible gaseoso o líquido y un oxidante que contiene más de 80% en peso de 25 oxígeno.

Fig. 1

Fig. 2

Patentes similares o relacionadas:

Método para producir un cuerpo sinterizado de un compuesto intermetálico de tial, del 1 de Julio de 2020, de Mitsubishi Heavy Industries Aero Engines, Ltd: Un método para producir un compacto sinterizado intermetálico a base de TiAl (E), método que comprende: una etapa de mezcla de mezclar el polvo de Ti, el polvo de Al y un […]

Cuerpo que comprende una pieza de cermet y procedimiento de fabricación del mismo, del 27 de Mayo de 2020, de Hyperion Materials & Technologies (Sweden) AB: Un cuerpo que comprende: una pieza de cermet a base de carburo de niobio que contiene un aglutinante metálico a base de níquel; una aleación de soldadura a […]

Método para sinterizar una estructura dental y disposición para sinterizar una estructura dental, del 8 de Enero de 2020, de STEGER, HEINRICH: Método para sinterizar una estructura dental empleando un elemento de fijación de oxígeno afín con oxígeno, en el que la sinterización de la estructura dental […]

Módulo de procesamiento para un dispositivo para la fabricación aditiva y utilización de este módulo de procesamiento para la fabricación aditiva de un cuerpo moldeado, del 25 de Diciembre de 2019, de GEFERTEC GmbH: Módulo de procesamiento para un dispositivo para la fabricación aditiva de un cuerpo moldeado mediante la separación de un material inicial […]

Procedimiento para la fabricación de piezas multinivel de polvo metálico esférico aglomerado, del 13 de Noviembre de 2019, de Metal Additive Technologies: Un método para la fabricación de una pieza metálica multinivel, comprendiendo dicho método las etapas: a. compactar polvo metálico esférico aglomerado […]

Procedimiento para la eliminación continua de aglutinante por vía térmica de un compuesto termoplástico de moldeo, del 22 de Mayo de 2019, de BASF SE: Procedimiento para la eliminación continua de aglutinante por vía térmica de un cuerpo moldeado metálico y/o cerámico fabricado mediante moldeo […]

Procedimiento para la fabricación de componentes por procedimiento de moldeo por inyección de polvo, del 8 de Mayo de 2019, de BASF SE: Procedimiento para fabricar un cuerpo de moldeo metálico a partir de una masa termoplástica mediante moldeo por inyección o extrusión para formar […]

Barra de soldadura fuerte para formar un recubrimiento resistente al desgaste y un recubrimiento resistente al desgaste, del 3 de Abril de 2019, de Oerlikon Metco (US) Inc: Una barra de soldadura fuerte para formar un recubrimiento resistente al desgaste sobre un sustrato mediante un proceso de soldadura fuerte, […]