Refuerzo textil para material compuesto y procedimiento de fabricación de este refuerzo.

Refuerzo textil de reforzamiento de una matriz de polímero de material compuesto,

caracterizado porque comprende al menos una capa no tejida (3) constituida de fibras de lino (4) cuya mayoría se extienden individualmente, paralelas a una misma dirección (X-X') perpendicular a una anchura (l) de esta capa (3), cuando dicha capa (3) está plana.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10305290.

Solicitante: Chomarat Textiles Industries.

Nacionalidad solicitante: Francia.

Dirección: 39 Avenue de Chabannes 07160 Le Cheylard FRANCIA.

Inventor/es: SANIAL, PHILIPPE, ROURE,THOMAS, MAUPETIT,Jérôme.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › uilizando fibras largs, o continuas.

- D04H1/45 TEXTILES; PAPEL. › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04H FABRICACION DE TEJIDOS TEXTILES, p. ej. A PARTIR DE FIBRAS O MATERIALES FILAMENTOSOS (tejido D03; tricotado D04B; trenzado D04C; fabricación de redes D04G; costura D05B; implantación de pelos o mechones por picado D05C; terminación de los "no tejidos" D06 ); ARTICULOS FABRICADOS CON AYUDA DE ESTOS PROCEDIMIENTOS O APARELLAJE, p. ej. FIELTROS, NO TEJIDOS; GUATA; NAPA (telas no tejidas que tienen una capa intermedia o externa de género diferente, p. ej. una tela tejida, B32B). › D04H 1/00 No tejidos formados únicamente o principalmente de fibras cortadas o de otras fibras similares relativamente cortas. › por formación de mallas o de puntos imbricados entre un cierto número de fibras.

- D04H1/74 D04H 1/00 […] › las fibras están orientadas, p. ej. paralelas.

- D04H13/00 D04H […] › Otros no tejidos.

PDF original: ES-2379454_T3.pdf

Fragmento de la descripción:

Refuerzo textil para material compuesto y procedimiento de fabricación de este refuerzo.

Campo técnico La presente invención se refiere al campo de los materiales compuestos de matriz de polímero y, especialmente, al campo de los refuerzos textiles que entran en la constitución de tales materiales compuestos después de haber sido sumergidos en una matriz de polímero.

Con más precisión, la invención se refiere a un refuerzo textil de reforzamiento de una matriz de polímero de material compuesto, así como un procedimiento de fabricación de tal refuerzo.

Técnicas anteriores De manera clásica, un material compuesto comprende una matriz mecanizante que está hecha de materia plástica moldeable en la cual están sumergidos uno o varios refuerzos. Frecuentemente, este refuerzo comprende una estructura hecha de fibras de refuerzo artificiales, como fibras de vidrio, fibras de carbono o fibras de aramida.

Como lo muestra la patente francesa FR-1.024.132 que se depositó el 9 de octubre 1958 y donde está propuesto un tratamiento para fibras naturales destinadas a reforzar una materia plástica, emplear fibras naturales en la constitución de refuerzos o armaduras para materiales compuestos es una idea antigua. A pasar de su antigüedad, esta idea no se ha realmente empleada de manera industrial y, actualmente, las fibras de los refuerzos para materiales compuestos son exclusivamente o casi exclusivamente fibras artificiales. Esto se explica ciertamente por el hecho de que la puesta en práctica de fibras naturales como fibras de refuerzo plantea unas dificultades particulares, a las cuales no se ha encontrado siempre una solución económicamente satisfactoria.

En la solicitud de patente francesa FR-2.898.140, se propone mezclar fibras naturales de lino con otro material, mediante un juego de peines accionados sucesivamente, con el fin de que estas fibras naturales de lino puedan reforzar unas piezas compuestas. Lo que se mezcla a las fibras naturales de lino puede tener forma de hilos hechos de polipropileno o de otra materia plástica. Debido a sus naturalezas diferentes, las fibras naturales de lino y los hilos de polipropileno no presentan el mismo comportamiento en tracción, de modo que su mezcla no puede conducir a un producto convenientemente homogéneo.

Resumen de la invención La invención tiene al menos como objetivo permitir la fabricación de materiales compuestos a partir de refuerzos a base de fibras naturales de lino.

Según la invención, este objetivo se alcanza gracias a un refuerzo textil de reforzamiento de una matriz de polímero de material compuesto. Este refuerzo comprende al menos una capa no tejida constituida de fibras de lino cuya mayor parte y, con preferencia, sensiblemente la totalidad se extienden individual y paralelamente a una misma dirección perpendicular a una anchura de esta capa, cuando dicha capa está plana. Las fibras de la capa son ventajosamente fibras de lino largas.

Se ha encontrado que, cuando una capa no tejida está constituida de fibras de lino de la manera definida arriba, esta capa confiere un reforzamiento mecánico muy satisfactorio en el seno de un material compuesto, después de haber sido introducida en la matriz de este material compuesto por ejemplo durante su moldeo (al contacto luego prensa en caliente, en infusión, u otros….) . Por "fibras" de lino, se entienden los haces de fibras elementales que se obtienen después de tratamiento de los tallos vegetales. En efecto, el lino se recoge en forma de tallos de una longitud del orden del metro. Después de enfriamiento es posible desagregar el tallo para obtener una pluralidad de haces de fibras elementales que están tratados clásicamente (encañado, cardadura) luego específicamente de conformidad con la invención. Mencionaremos que cada fibra elemental presenta una longitud del orden de 50 milímetros de media. Una fibra elemental está ella misma constituida de una pluralidad de fibrillas de celulosa que están organizadas en hélice según un ángulo llamado ángulo "microfibrilar" que confiere unas propiedades de resistencia mecánica tanto más importante cuanto que este ángulo es pequeño. Se ha constatado con interés que el lino presenta unas propiedades mecánicas apropiadas a la realización de refuerzos, en la medida en que combina favorablemente varios factores positivos. En efecto, combinando los parámetros químicos tales como el porcentaje de celulosa contenido en las fibras elementales, con unos parámetros geométricos como el ángulo microfibrilar, el diámetro de las fibras elementales, su longitud y la relación longitud sobre diámetro, así como unos parámetros físicos como el módulo de Young en tracción, el alargamiento en rotura en tracción, y el esfuerzo en rotura en tracción, se ha puesto en evidencia que el lino presenta unas ventajas mayores con relación a otras fibras naturales que son por ejemplo el yute y el cáñamo. En algunos puntos el lino puede considerarse como análogo al vidrio, muy utilizado para la fabricación de refuerzos textiles. Además, el procedimiento de recogida del lino permite obtener unas fibras de calidad mucho más homogénea que para estas otras fibras naturales.

Se ha igualmente encontrado que se podía igualmente obtener una impregnación muy satisfactoria de la capa de refuerzo según la invención, por un polímero termoplástico o termoendurecible.

Se ha encontrado también que la capa definida anteriormente podía producirse industrialmente. En efecto, se ha encontrado como producir industrialmente tal capa, lo que se expondrá más adelante.

Cuando están estructuradas en un producto que puede ser manipulado y añadido a otro material, las fibras naturales de lino lo están generalmente en forma de hilos, están hiladas y retorcidas juntas, de manera a formar un producto coherente y capaz de resistir a diversas manipulaciones y operaciones como las que comprende el tejido.

Los hilos de fibras de lino no tienen de ninguna manera las cualidades de la capa del refuerzo según la invención. En particular, tales hilos se impregnan difícilmente y mal. Su sección importante se opone a una impregnación hasta el centro, además de que no permite al compuesto final tener un porcentaje de fibras óptimo con un espesor del estratificado mínimo.

Además, una vez sumergido en una matriz, los hilos de fibras de lino solo refuerzan un poco esta matriz. Es posible que, cuando el material compuesto está solicitado en tracción según la dirección longitudinal de los hilos, las fibras individuales de lino de estos hilos solo se encargan de una parte de la solicitación en tracción porque, siendo retorcidas, no están extendidas en esta dirección. Además, esta solicitación en tracción tiende a apretar las fibras individuales de los hilos unos contra otros y hacer que estas fibras se cizallen mutuamente.

En el refuerzo según la invención, las fibras largas de lino de la capa tienen una disposición tal que sus funciones como fibras de reforzamiento en un refuerzo para material compuesto son particularmente privilegiadas. La capa de fibras largas de lino del refuerzo según la invención puede presentar muy poco espesor, contando un gran número de fibras tales como contadas en una sección transversalsegún un plano perpendicular a las fibras. Gracias al procedimiento específico de recogida del lino, es posible conservar solamente una parte de las fibras, y precisamente la fracción de las fibras más largas. Las fibras cortas, de menor interés para las aplicaciones de refuerzo, pueden eliminarse durante etapas de preparación, para conservar unas propiedades mecánicas óptimas.

Ventajosamente, la capa de fibras de lino está acondicionada con vistas a su incorporación en una matriz de polímero. El acondicionamiento de esta capa puede ventajosamente comprender el hecho de que las fibras de dicha capa están fijadas a al menos un soporte. Para esto, unas costuras pueden ventajosamente unir las fibras de dicha capa a dicho soporte.

Ventajosamente, el acondicionamiento de la capa de fibras de lino comprende el de que la capa está enrollada. Cuando es el caso, una hoja intercalar ventajosamente enrollada con dicha capa, de manera a separar dos espiras consecutivas de esta capa una de otra.

Ventajosamente, el acondicionamiento de la capa de fibras de lino comprende el hecho de que la capa está impregnada de materia plástica, especialmente de polímero termoplástico.

La invención tiene igualmente por objeto un procedimiento... [Seguir leyendo]

Reivindicaciones:

1. Refuerzo textil de reforzamiento de una matriz de polímero de material compuesto, caracterizado porque comprende al menos una capa no tejida (3) constituida de fibras de lino (4) cuya mayoría se extienden individualmente, paralelas a una misma dirección (X-X') perpendicular a una anchura (l) de esta capa (3) , cuando dicha capa (3) está plana.

2. Refuerzo textil según la reivindicación 1, caracterizado porque sensiblemente todas las fibras de lino (4) de dicha capa se extienden individualmente, paralelas a una misma dirección (X-X') perpendicular a una anchura (l) de esta capa (3) , cuando dicha capa (3) está plana.

3. Refuerzo textil según una cualquiera de las reivindicaciones 1 y 2, caracterizado porque dicha capa está acondicionada con vistas a su incorporación en una matriz de polímero.

4. Refuerzo textil según una cualquiera de las reivindicaciones precedentes, caracterizado porque las fibras (4) de dicha capa (3) están fijadas a al menos un soporte (2) .

5. Refuerzo textil según la reivindicación 4, caracterizado porque unas costuras (5) unen las fibras (4) de dicha capa

(3) a dicho soporte (2) .

6. Refuerzo textil según una cualquiera de las reivindicaciones precedentes, caracterizado porque dicha capa al menos está enrollada.

7. Refuerzo textil según la reivindicación 6, caracterizado porque una hoja intercalar (230) está enrollada con dicha capa (3) , de manera a separar dos espiras consecutivas de esta capa una de otra.

8. Procedimiento de fabricación de un refuerzo textil (1) de reforzamiento de una matriz de polímero de material compuesto, caracterizado porque en este procedimiento, se realiza una capa no tejida (3) constituida de fibras de lino (4) cuya mayoría se extienden individualmente, paralelas a una misma dirección (X-X') perpendicular a una anchura (l) de esta capa (3) , cuando dicha capa (3) está de plano.

9. Procedimiento de fabricación según la reivindicación 8, caracterizado porque casi totas las fibras de lino (4) se extienden individualmente, paralelas a una misma dirección (X-X') perpendicular a una anchura (l) de esta capa (3) cuando dicha capa (3) está de plano.

10. Procedimiento de fabricación según una cualquiera de las reivindicaciones 8 y 9, caracterizado porque comprende una etapa en la cual:

c) se acondiciona dicha capa (3) sin modificar el hecho de que la mayoría de las fibras de lino (4) de esta capa (3) se extienden individualmente, paralelas entre ellas.

11. Procedimiento de fabricación según la reivindicación 10, caracterizado porque, en la etapa c) , se fijan las fibras

(4) de dicha capa (3) a un soporte (2) .

12. Procedimiento de fabricación según la reivindicación 11, caracterizado porque en la etapa c) , se cosen las fibras (4) de dicha capa (3) a dicho soporte (2) .

13. Procedimiento de fabricación según una cualquiera de las reivindicaciones 10 a 12, caracterizado porque en la etapa c) se enrolla al menos dicha capa (3) .

14. Procedimiento de fabricación según la reivindicación 13, caracterizado porque, en la etapa c) , se enrollan juntas al menos dicha capa (3) y una hoja intercalar (230) dispuesta de manera a separar dos espiras consecutivas de esta capa (3) una de otra.

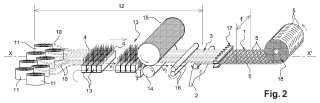

15. Procedimiento de fabricación según una cualquiera de las reivindicaciones 8 a 14, caracterizado porque comprende etapas en las cuales:

a) un juego de peines (13) progresando a una primera velocidad (V1) coge continuamente unas fibras de lino (4) , luego arrastran estas fibras de lino (4) hacia un paso entre dos rodillos de estiramiento (14, 15) girando en sentido inversos, luego;

b) los dos rodillos de estiramiento (14, 15) cogen entre ellos, continuamente, unas fibras de lino traídas por los peines (13) y arrastran estas fibras de lino (4) a una segunda velocidad (V2) superior a dicha primera velocidad (V1) .

Patentes similares o relacionadas:

Panel aislante a base de fibra mineral, procedimiento para su producción y su utilización, del 20 de Mayo de 2020, de SAINT-GOBAIN ISOVER: Panel aislante para calorifugar un aparato eléctrico, siendo el panel a base de fibras minerales elegidas entre las fibras de vidrio, la lana de vidrio o la lana de roca, […]

Partículas poliméricas, del 29 de Abril de 2020, de Canco Hungary Investment Ltd: Un artículo polimérico que comprende capas de polímero sucesivas, que comprenden: (a) una primera capa de polímero que comprende un material polimérico orientado; […]

Esteras de fibra mineral, del 8 de Abril de 2020, de ROCKWOOL INTERNATIONAL A/S: Procedimiento de fabricación de una estera que presenta una superficie exterior ablandada, que comprende fabricar una estera que comprende una retícula de […]

Compuesto no tejido hidroentrelazado con formación de imagen de baja formación de pelusa, del 12 de Febrero de 2020, de AVINTIV Specialty Materials Inc: Un compuesto hidroentrelazado que comprende: al menos dos bandas no tejidas que comprenden una primera banda no tejida y una segunda banda no tejida, en […]

Cabezal aplicador de tiras de fibra, del 15 de Enero de 2020, de TORRES MARTINEZ,MANUEL: Cabezal aplicador de tiras de fibra, formado por un conjunto estructural que determina un recorrido de múltiples tiras de fibra hasta una […]

Paneles de yeso adecuados para áreas mojadas o húmedas, del 1 de Enero de 2020, de Etex Building Performance International SAS: Un panel de yeso que comprende un núcleo de yeso con al menos un lado cubierto por una lámina fibrosa que comprende, como mínimo, una capa de una tela no tejida […]

Método para hacer una toallita húmeda dispersable, del 11 de Diciembre de 2019, de KIMBERLY-CLARK WORLDWIDE, INC.: Un método para fabricar una lámina no tejida dispersable, el método comprende: dispersar fibras naturales y fibras regeneradas en una relación de aproximadamente […]

Uso de fibras celulósicas para la fabricación de una tela no tejida, del 30 de Octubre de 2019, de LENZING AG.: Un método para la fabricación de una banda fibrosa de papel, que comprende las etapas de

a. proporcionar una espuma de agua y un tensioactivo,

b. incorporar fibras de […]

Uso de fibras celulósicas para la fabricación de una tela no tejida, del 30 de Octubre de 2019, de LENZING AG.: Un método para la fabricación de una banda fibrosa de papel, que comprende las etapas de

a. proporcionar una espuma de agua y un tensioactivo,

b. incorporar fibras de […]