Recipiente de embalaje y procedimiento para su fabricación.

Recipiente de embalaje de plástico con un cuerpo de recipiente (11) en una sola pieza,

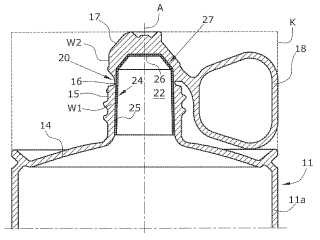

que presenta una pared lateral (11a) y una pared frontal (14), estando previstas en la zona de la pared frontal una parte de pared fija (W1) y una parte de pared separable (W2), que están unidas mediante un sitio de rotura controlada (20), en el que un cuello (15) que forma la parte de pared fija (W1) está cerrado por una tapa (17) que forma la parte de pared separable (W2), y el sitio de rotura controlada (20) está puenteado por una capa de barrera (24) que reduce la permeación unida con la parte de pared fija (W1) y la parte de pared separable (W2), caracterizado porque el recipiente de embalaje es un cartucho en una sola pieza (10) para alojar masas comprimibles, porque el efecto de barrera de la capa de barrera (24) es mayor que el del plástico circundante, y porque la capa de barrera (24) comprende una parte tubular (27) que cubre el lado interno del cuello (15) y de la tapa (17).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/059478.

Solicitante: FISCHBACH KG KUNSTSTOFF-TECHNIK.

Nacionalidad solicitante: Alemania.

Dirección: BUCHLERHAUSEN 18 51766 ENGELSKIRCHEN ALEMANIA.

Inventor/es: HELMENSTEIN,ACHIM.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C45/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › incorporando partes o capas preformadas, p. ej. moldeo por inyección alrededor de elementos insertos o sobre objetos a recubrir.

- B65D1/02 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › B65D 1/00 Recipientes rígidos o semirrígidos que tienen cuerpos formados en una sola pieza, p.ej. por moldeo de un material en metal, por moldeo de un material plástico, por soplado de un material vítreo, por moldeo de un material en cerámica, por moldeo de un material fibroso cocido, por estirado de un material en hoja (Enrollando, curvando o plegando el papel B65D 3/00, B65D 5/00; especialmente concebidos para ser abiertos por corte, perforado o desgarre de partes de la pared B65D 17/00; palés rígidos con paredes laterales B65D 19/02). › Botellas o recipientes similares, con cuellos o aberturas restringidas análogas, concebidos para verter el contenido.

PDF original: ES-2381287_T3.pdf

Fragmento de la descripción:

Recipiente de embalaje y procedimiento para su fabricación La invención se refiere a un recipiente de embalaje de plástico con un sitio de rotura controlada así como a un procedimiento para la fabricación de un recipiente de embalaje de este tipo.

Los recipientes de embalaje deben tener con frecuencia un elevado efecto de barrera frente al vapor de agua, gases o disolventes, para impedir que estas sustancias salgan por la pared del recipiente. De este modo, por ejemplo en el caso de un recipiente de embalaje, que contienen disolvente, debe garantizarse que el disolvente no se escape por la pared. Por otro lado, en el caso de un recipiente de embalaje, que contiene una masa de plástico endurecible, debe garantizarse que no penetre ningún gas o vapor que endurece o reactivo. Los recipientes de embalaje para productos perecederos, tales como alimentos, deben tener un efecto de barrera suficiente frente a las influencias ambientales.

Otros recipientes de embalaje deben tener una barrera frente a sustancias que migran, tales como aceites y colorantes, que pueden escaparse del embalaje o a través de la pared del embalaje hacia fuera.

Los recipientes de embalaje deberían estar formados de modo que puedan abrirse sin esfuerzo por el usuario, a ser posible sin el uso de herramientas especiales o también sin herramienta alguna. Los recipientes de embalaje de este tipo tienen un sitio de rotura controlada, en el que la pared del recipiente puede abrirse mediante rasgado, corte, rotura o desprendimiento.

El documento FR 2844781 describe un cartucho para alojar masas plásticas endurecibles, en el que el cuello presenta una entrerrosca que está unida a través de un sitio delgado con el resto de la pared del cuello. Para la apertura se coloca una boquilla separada sobre la entrerrosca, y se interrumpe la misma por el cuello. Después se enrosca la boquilla sobre una rosca del cuello. Una dificultad consiste en que el sitio delgado previsto en el cuello del material de plástico tiene un efecto de barrera reducido. De esta manera pueden difundirse vapor y gases al interior del recipiente con la consecuencia de que se endurece la masa plástica que se encuentra en el cuello y se obstruye el cuello. Un cartucho de este tipo con cuello obstruido es inutilizable.

El documento DE 198 18 455 A1 describe un cartucho de plástico en forma de un cuerpo de base cilíndrico cuyo un extremo presenta una cubierta desprendible. La cubierta está rodeada por un sitio de rotura controlada, y está unida con un mango. También en este caso el sitio de rotura controlada forma un sitio delgado de efecto de barrera reducido.

En el documento U.S. 5.054.642 se describe un recipiente cilíndrico que presenta una cubierta colocada. La cubierta tiene un borde rebordeado compuesto por metal y la pared de la cubierta está unida con el mismo mediante recubrimiento por extrusión. La pared de la cubierta compuesta por plástico contiene un sitio de rotura controlada, que está cubierto por una lámina de aluminio. La parte de la pared de la cubierta rodeada por el sitio de rotura controlada puede arrancarse con una orejeta de agarre para abrir el recipiente.

En el documento EP 1 055 607 A2 se describe un recipiente que presenta una cubierta separada aplicada posteriormente. La cubierta está compuesta por una pared de la cubierta de plástico, que en su lado inferior está recubierta con una película que actúa como capa de barrera. En la pared de la cubierta en se encuentran los sitios de rotura controlada.

Un recipiente de embalaje, que se basa en el preámbulo de la reivindicación de patente 1, se describe en el documento FR 2 578 783 A. El recipiente de embalaje es en este caso una botella para bebidas que contiene un cuerpo de plástico y un cuello que sale del mismo. El cuello está compuesto por una parte de pared fija y una parte de pared separable soldada a la misma, que está unida con la parte de pared fija mediante un sitio de rotura controlada. Sobre el sitio de rotura controlada se encuentra una banda flexible que rodea por fuera el sitio de rotura controlada. Esta banda se rasga al abrirse la botella.

La invención se basa en el objetivo de formar un recipiente de embalaje en forma de un cartucho para alojar masas comprimibles de modo que la masa comprimible esté protegida por un alto efecto de barrera del recipiente de embalaje frente a influencias externas, pudiendo abrirse el recipiente de embalaje no obstante de manera sencilla.

El recipiente de embalaje según la invención está definido por la reivindicación 1.

El recipiente de embalaje presenta un sitio de rotura controlada que está puenteado por una capa de barrera que reduce la permeación, unida con la parte de pared fija y la parte de pared separable.

El sitio de rotura controlada se caracteriza por una fuerza de resistencia o resistencia reducida en esta zona de la pared del embalaje. Esto puede conseguirse reduciendo el grosor de pared, interrupción de la pared mediante perforación, ventana o muescas, o mediante el uso de un material de baja resistencia para el sitio de rotura controlada, o combinaciones de estas variantes.

Dado que la capa de barrera está dispuesta en el lado interno de la parte de pared del recipiente, está protegida en gran medida frente a influjos externos. La capa de barrera impide la permeación de vapor de agua, gases, disolventes y similares por el sitio de rotura controlada al artículo del embalaje o desde el artículo del embalaje. El efecto de barrera de la capa de barrera es mayor que el del plástico circundante. La capa de barrera puede conteneruna capa de metal. Ésta está compuesta por ejemplo por una lámina de aluminio recubierta por plástico o una lámina de plástico metalizada con aluminio. Otras capas de barrera están compuestas por otros plásticos, tales como por ejemplo EVOH, un material de barrera que se usa en el campo de los productos alimenticios, o por HDPE (polietileno de alta densidad) . Asimismo son posibles capas de barrera de PP, PA, PET o también PVC, igualmente capas de barrera de múltiples capas de combinaciones de las materias primas individuales. La capa de barrera tiene por el material un efecto de barrera superior que el plástico que rodea el sitio de rotura controlada. El efecto de barrera es preferentemente al menos 5 veces mayor que el del plástico circundante, compuesto por la parte de pared del recipiente de embalaje, con igual grosor de pared.

La permeabilidad (permeación) de materiales de plástico y de embalaje es una magnitud específica del material. Se diferencia por ejemplo entre la permeabilidad al vapor de agua, que es relevante para productos reactivos con el vapor del agua, tales como siliconas y productos de polímeros de MS, y la permeabilidad a gases, que es relevante para productos reactivos con gases o productos que deben protegerse frente a la pérdida de disolvente.

Para la capa de barrera son adecuados distintos sistemas de láminas de una o varias capas. Las láminas de metal tienen un efecto de barrera óptimo, tal como por ejemplo el aluminio. Otro material compuesto con alto efecto de barrera contiene las siguientes capas: PP, PA, EVOH, PA, PE y masa incrustada.

De manera alternativa a esto, la capa de barrera puede generarse mediante moldeo por inyección de varios componentes, pudiendo inyectarse las masas fundidas de plástico individuales al mismo tiempo o una tras otra.

En el caso del uso de una capa de barrera prefabricada, esta puede unirse a modo de la técnica de inserto conocida durante el proceso de inyección con el recipiente de embalaje, concretamente mediante inserción de la capa de barrera o de un soporte que soporta la capa de barrera en la herramienta de moldeo por inyección antes del inicio de la inyección. En el caso del moldeo por inyección de varios componentes se inyectan diferentes masas fundidas de plástico al mismo tiempo o una tras otra. Otra posibilidad para colocar la capa de barrera consiste en colocar la misma en un proceso posterior, por ejemplo mediante soldadura de la capa de barrera mediante soldadura por elemento calefactor, soldadura por vibración, soldadura por ultrasonidos, soldadura a fricción o también mediante pegado.

La cualidad de una sola pieza del cuerpo de recipiente significa que la pared lateral y la pared frontal consisten en una única parte integral. Esto no excluye que uno o todas las paredes puedan presentar varias capas.

Además de la reducción de la permeación, un efecto adicional de la capa de barrera puede consistir en que... [Seguir leyendo]

Reivindicaciones:

1. Recipiente de embalaje de plástico con un cuerpo de recipiente (11) en una sola pieza, que presenta una pared lateral (11a) y una pared frontal (14) , estando previstas en la zona de la pared frontal una parte de pared fija (W1) y una parte de pared separable (W2) , que están unidas mediante un sitio de rotura controlada (20) , en el que un cuello (15) que forma la parte de pared fija (W1) está cerrado por una tapa (17) que forma la parte de pared separable (W2) , y el sitio de rotura controlada (20) está puenteado por una capa de barrera (24) que reduce la permeación unida con la parte de pared fija (W1) y la parte de pared separable (W2) , caracterizado porque el recipiente de embalaje es un cartucho en una sola pieza (10) para alojar masas comprimibles, porque el efecto de 10 barrera de la capa de barrera (24) es mayor que el del plástico circundante, y porque la capa de barrera (24) comprende una parte tubular (27) que cubre el lado interno del cuello (15) y de la tapa (17) .

2. Recipiente de embalaje según la reivindicación 1, caracterizado porque la parte tubular (27) forma una caperuza con una pared frontal cerrada dentro de la tapa (17) .

3. Recipiente de embalaje según la reivindicación 1 ó 2, caracterizado porque la parte de pared separable (W2)

está fabricada en una sola pieza con el cuerpo de recipiente (11) y presenta nervios de llenado externos o internos (32) .

4. Recipiente de embalaje según una de las reivindicaciones 1 - 3, caracterizado porque la parte de pared separable (W2) está fabricada en una sola pieza con el cuerpo de recipiente (11) y porque en la zona del sitio de rotura controlada (20) están presentes nervios de llenado entre la parte de pared fija y la parte de pared separable.

5. Recipiente de embalaje según una de las reivindicaciones 1 - 4, caracterizado porque la capa de barrera (24) está compuesta por una lámina de material compuesto de una capa de metal y al menos una capa de plástico.

6. Recipiente de embalaje según una de las reivindicaciones 1 - 5, caracterizado porque en la parte de pared separable (W2) está conformado un asidero (18) .

7. Recipiente de embalaje según la reivindicación 1, caracterizado porque el cuerpo de recipiente (11) es cilíndrico

y presenta un eje longitudinal (A) y porque en la tapa (17) está previsto un asidero (18) que está dispuesto en un plano longitudinal vertical que discurre de forma radial con respecto al eje longitudinal.

8. Procedimiento para la fabricación de un recipiente de embalaje según una de las reivindicaciones 1 - 7, caracterizado porque antes del conformado de las partes de pared (W1, W2) en el procedimiento de moldeo por inyección se inserta una capa de barrera prefabricada (24) en forma de una caperuza (27) en el molde de moldeo por inyección.

Patentes similares o relacionadas:

Elemento de protección, elemento de hormigón y procedimiento para la fabricación de un elemento de hormigón, del 22 de Julio de 2020, de HERRENKNECHT AG: Elemento de protección para la conexión con un elemento de hormigón de una entibación de túnel, que presenta al menos una sección de protección , […]

Procedimiento de producción de una pieza, del 13 de Mayo de 2020, de Flex-N-Gate France: Procedimiento de producción de una pieza que incluye, al menos, un elemento de refuerzo fabricado a partir de un inserto fibroso de material […]

Un método de fabricación de un sistema de apertura para un recipiente, del 13 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método de fabricación de un sistema de apertura para un recipiente, comprendiendo el recipiente un material de envasado que tiene un exterior […]

Recipiente con bolsa moldeada en el conjunto de válvula y proceso de fabricación correspondiente, del 22 de Abril de 2020, de Dow Global Technologies LLC: Un proceso que comprende: colocar una bolsa de manga en el conjunto de válvula (SBoV) en un aparato de molde de soplado que tiene dos moldes opuestos y móviles , […]

Método para fabricar un elemento de conexión, elemento de conexión fabricado utilizando el método, herramienta para fabricar dicho elemento de conexión y un sistema de sujeción con dicho elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión utilizando un método de moldeo por inyección, en donde, en una primera etapa, una parte de sujeción […]

Método para fabricar un elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión usando un método de moldeo por inyección de espuma, en donde una parte de sujeción con elementos […]

MOLDE, MÁQUINA Y PROCEDIMIENTO PARA LA FABRICACIÓN DE ARTÍCULOS TRIDIMENSIONALES Y PLANTA DE FABRICACIÓN ASOCIADA A LA MISMA, del 2 de Abril de 2020, de SIMPLICITY WORKS EUROPE, S. L. (100.0%): Molde para la fabricación de artículos tridimensionales, que comprende un cuerpo ; una tapa configurada para cerrar dicho cuerpo ; y medios de cierre […]

MÁQUINA Y PROCEDIMIENTO PARA LA FABRICACIÓN DE ARTÍCULOS TRIDIMENSIONALES Y PLANTA DE FABRICACIÓN ASOCIADA A LA MISMA, del 30 de Marzo de 2020, de SIMPLICITY WORKS EUROPE, S. L. (100.0%): Máquina para la fabricación de artículos tridimensionales, que comprende un módulo de recepción configurado para recibir un molde (M1) formado por un cuerpo (M2) y […]