Proceso y aparato de escritura directa y fabricación aditiva.

Método para formar un componente de una estructura en un sustrato que comprende:

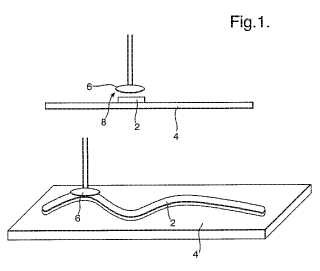

aplicar una tinta sobre una región predeterminada de dicho sustrato (4) en forma de al menos una línea (2);

ysituar medios (6) de calentamiento inductivo adyacentes a dicha región que tiene dicha tinta aplicada, ypasar una corriente eléctrica a través de dichos medios de calentamiento inductivo para calentar dicharegión mediante efectos inductivos electromagnéticos, con el fin de fijar dicha tinta, caracterizado porque elflujo magnético producido por dichos medios de calentamiento inductivo tiene un diámetro efectivo en elsustrato generalmente igual a la anchura de dicha línea (2).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/GB2008/050390.

Solicitante: BAE SYSTEMS PLC.

Inventor/es: SIDHU,Jagjit, MCDONALD,Jennifer Laura.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C67/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Técnicas de conformación no cubiertas por los grupos B29C 39/00 - B29C 65/00, B29C 70/00 o B29C 73/00.

- B41M7/00 B […] › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41M PROCESOS DE IMPRESION, DE REPRODUCCION, DE MARCADO O COPIADO; IMPRESION EN COLOR (corrección de errores tipográficos B41J; procedimientos para aplicar imágenes transferencia o similares B44C 1/16; productos fluidos para corregir errores tipográficos C09D 10/00; impresión de textiles D06P). › Tratamiento ulterior de trabajos impresos, p. ej. calentamiento, irradiación.

- H05K3/12 ELECTRICIDAD. › H05 TECNICAS ELECTRICAS NO PREVISTAS EN OTRO LUGAR. › H05K CIRCUITOS IMPRESOS; ENCAPSULADOS O DETALLES DE LA CONSTRUCCIÓN DE APARATOS ELECTRICOS; FABRICACION DE CONJUNTOS DE COMPONENTES ELECTRICOS. › H05K 3/00 Aparatos o procedimientos para la fabricación de circuitos impresos. › utilizando las técnicas de impresión para aplicar el material conductor.

- H05K3/22 H05K 3/00 […] › Tratamientos secundarios de circuitos impresos.

PDF original: ES-2385431_T3.pdf

Fragmento de la descripción:

Proceso y aparato de escritura directa y fabricación aditiva.

Campo de la invención

Esta invención se refiere a mejoras con relación a procesos de escritura directa y procesos de fabricación aditiva.

Antecedentes de la invención

El término escritura directa se usa normalmente para describir una gama de tecnologías que permite la fabricación de estructuras funcionales bi o tridimensionales usando procesos que son compatibles con llevarse a cabo directamente sobre formas complejas potencialmente grandes (DTI Report Februar y 2004 “Direct Writing”) . Técnicas de fabricación de escritura directa incluyen: inyección de tinta, micropulverización, pluma para escribir, bolígrafo, aerosol, evaporación con láser pulsado y grabado directo con láser. La escritura directa tiene la capacidad de fabricar dispositivos funcionales activos y pasivos directamente sobre piezas y conjuntos estructurales. Los beneficios de utilizar estas técnicas son funcionalidad aumentada, tamaño y peso reducidos, coste reducido, simplificación de diseño, reducción en número de componentes y una reducción en el tiempo de salida al mercado. En el campo de la industria aerospacial, hay aplicaciones para la escritura directa tales como circuitos electrónicos, sensores, dispositivos de RF, pantallas, materiales de sigilo, metamateriales, empaquetado, sensores y cableados.

La fabricación aditiva es un término genérico usado para describir un proceso por el que se forman capas sucesivas de una estructura, dispositivo o mecanismo, y en el que en cada capa pueden formarse componentes tales como componentes de circuito eléctrico por un método de escritura directa. El término “aditiva” se usa para contrastar con procesos de fabricación convencionales tales como litografía, fresado, torneado, etc., en los que se retira o se extrae material de una capa u objeto sólido.

En general, en procesos de escritura directa y fabricación aditiva, los materiales de escritura o de impresión se denominan tintas, aunque la forma real del material puede comprender una amplia gama de polvos, suspensiones, yesos, coloides, solutos, vapores, etc., que pueden tener la capacidad de flujo de fluido y que pueden aplicarse en pastas, geles, pulverizadores, aerosoles, gotitas de líquido, flujos de líquido, etc. Una vez aplicado, el material puede fijarse mediante curado, consolidación, sinterización o dejando que se seque, lo que frecuentemente implica la aplicación de calor para cambiar el estado del material a una fase sólida. Para los propósitos de la presente memoria descriptiva, el término “tinta de escritura directa” pretende cubrir todos los materiales de este tipo.

El objeto o estructura (que puede ser un objeto tridimensional muy grande) sobre el que se realiza la deposición se denomina en la técnica mediante el término “sustrato”, y éste es el sentido del término tal como se usa en la presente memoria descriptiva. La tinta depositada, una vez fijada sobre el sustrato, forma un componente o parte de una estructura que va a fabricarse.

Con casi todos los métodos de deposición usados para la escritura directa, tras la deposición las tintas deben curarse, consolidarse o sinterizarse. Hay tintas para las que esto puede realizarse con radiación óptica, pero para la mayoría de las tintas de alto rendimiento esto se realiza térmicamente colocando el sustrato en un horno. Este método tiene numerosas deficiencias:

• La temperatura de curado para las tintas se limita por la temperatura funcional del sustrato. Generalmente, cuanto más alta sea la temperatura a la que se curan las tintas, mejor será el rendimiento. Por tanto, el curado a una temperatura inferior limitada por el sustrato compromete el rendimiento de la tinta y limita la gama de tipos de tinta que pueden usarse.

• Puede haber otros elementos sobre el sustrato cuyo rendimiento se vería afectado por la temperatura elevada a la que estarían expuestos durante un ciclo de curado.

• Si el sustrato es grande puede no ser práctico colocarlo en el horno para el curado.

• Invariablemente, la impresión requiere múltiples capas de impresión y generalmente cada capa tiene que consolidarse térmicamente antes de la deposición de la capa posterior. Si esto se realiza colocando el sustrato en el horno después de que se haya imprimido cada capa, entonces puede haber problemas en la precisión de registro cuando el sustrato se mecaniza para la impresión. Garantizar un registro preciso después de cada etapa de curado en el horno también requiere un mecanizado complejo y costoso.

• Cuando se depositan múltiples capas, la extracción y la realineación posterior del sustrato para el curado en el horno es una etapa costosa y que lleva tiempo.

El documento US-A-2005/0015175 y el documento US-A-6405095 mencionan la posibilidad, entre otras posibilidades, de usar una bobina de inducción para efectuar la fijación. El documento US-A-4278702 da a conocer las características de los preámbulos respectivos de las reivindicaciones 1 y 8.

La presente invención pretende superar o al menos reducir sustancialmente algunos de los inconvenientes comentados anteriormente.

Sumario de la invención

La invención supera la necesidad, en un proceso de escritura directa, de colocar un sustrato en un horno, curando térmicamente en cambio la tinta de escritura directa in situ. El curado se realiza en una realización preferida usando una bobina de inducción a través de la cual se pasa una corriente oscilante. La bobina se coloca por encima de la región que va a curarse. La corriente oscilante induce el movimiento de la carga (corrientes parásitas) en la región que va a curarse y la resistencia a este movimiento de la carga provoca el efecto Joule en el área afectada y por tanto el curado y sinterización de las tintas. La corriente requerida para el curado dependerá de las dimensiones del área que va a curarse y sus propiedades eléctricas y térmicas, y por tanto variará dependiendo de los detalles de la aplicación. Un problema con otros métodos de curado que pueden usar radiación localizada (tal como radiación por láser o lámpara) es que es difícil establecer cuándo se ha completado el curado o ciertamente cuál es el estado de las tintas que están curándose. Una ventaja adicional de esta invención, al menos en una realización preferida, es que puede haber un grado de autocontrol y monitorización de proceso inherente; a medida que avanza el curado, la resistencia de las tintas disminuye y así la tasa de curado puede disminuir. Este efecto puede monitorizarse y el curado puede ajustarse automáticamente a medida que avanza el curado.

La invención en una realización preferida incluye el uso de una bobina de inducción. Aunque el proceso es adecuado sobre todo para metales, puede usarse con tintas de escritura directa que forman plásticos y otros conductores o aislantes eléctricamente pobres sembrando las tintas con partículas conductoras tales como partículas de carbono o metálicas, o mediante un calentamiento secundario por el que el metal en el sustrato o una capa intermetálica se calienta mediante conducción y este calor se transfiere a la tinta aislante/de plástico. El proceso es adecuado para la escritura directa en la que las tintas se usan para imprimir materiales eléctricos y sensores, y en procesos de fabricación aditiva denominados a menudo ALM (fabricación aditiva por capas) , prototipado rápido y fabricación rápida, en los que el polvo u otras tintas de escritura directa se usan para construir componentes estructurales capa por capa. Uno de los parámetros de control significativos es la altura de la bobina por encima de las características que van a curarse. Esto puede realizarse inherentemente monitorizando la capacitancia entre la bobina y la tinta que está curándose.

En un primer aspecto, la presente invención proporciona un método para formar un componente de una estructura sobre un sustrato que comprende aplicar una tinta sobre una región predeterminada de dicho sustrato en forma de al menos una línea; y situar medios de calentamiento inductivo adyacentes a dicha región que tiene dicha tinta aplicada, y pasar una corriente eléctrica a través de dichos medios de calentamiento inductivo para calentar dicha región mediante efectos inductivos electromagnéticos con el fin de fijar dicha tinta, en el que el flujo magnético producido por dichos medios de calentamiento inductivo tiene un diámetro efectivo en el sustrato generalmente igual a la anchura de dicha línea.

En un segundo aspecto,... [Seguir leyendo]

Reivindicaciones:

1. Método para formar un componente de una estructura en un sustrato que comprende:

aplicar una tinta sobre una región predeterminada de dicho sustrato (4) en forma de al menos una línea (2) ; y situar medios (6) de calentamiento inductivo adyacentes a dicha región que tiene dicha tinta aplicada, y pasar una corriente eléctrica a través de dichos medios de calentamiento inductivo para calentar dicha región mediante efectos inductivos electromagnéticos, con el fin de fijar dicha tinta, caracterizado porque el flujo magnético producido por dichos medios de calentamiento inductivo tiene un diámetro efectivo en el sustrato generalmente igual a la anchura de dicha línea (2) .

2. Método según la reivindicación 1, en el que los medios (6) de calentamiento inductivo están dispuesto para calentar uno o más de la tinta depositada (2) , el sustrato (4) en dicha región y un componente adicional en dicha región.

3. Método según la reivindicación 2, en el que dicha tinta (2) se siembra con partículas conductoras tales como de carbono o metálicas suficientes para permitir el calentamiento por efectos inductivos electromagnéticos.

4. Método según la reivindicación 1, en el que la anchura de dicha línea (2) es menor de aproximadamente 5 mm, preferiblemente entre 3 mm y 5 mm.

5. Método según la reivindicación 4, en el que dicha línea (2) está formada por una pluralidad de líneas más delgadas, situadas una al lado de otra.

6. Método según la reivindicación 1, 4 ó 5, en el que dicha línea (2) forma una interconexión eléctrica.

7. Método según cualquier reivindicación anterior, en el que el método es un método de escritura directa y la tinta es una tinta de escritura directa.

8. Proceso de fabricación aditiva para formar una estructura (32, 34, 36) por medio de una pluralidad de capas (34, 36) depositadas sobre un sustrato (30) , en el que al menos una capa en el proceso de fabricación se forma por medio del método según cualquiera de las reivindicaciones 1 a 7.

9. Aparato para un proceso para formar un componente sobre un sustrato, comprendiendo el aparato medios (10, 12) de deposición de tinta para aplicar una tinta sobre una región de un sustrato (4) en forma de al menos una línea (2) y medios (6) de calentamiento inductivo para situarse de manera adyacente a dicha región para calentar dicha región mediante efectos inductivos electromagnéticos, con el fin de fijar dicha tinta, caracterizado porque el flujo magnético producido por dichos medios de calentamiento inductivo tiene un diámetro efectivo en el sustrato generalmente igual a la anchura de dicha línea.

10. Aparato según la reivindicación 9, en el que se predetermina la altura (8) de los medios (6) de calentamiento inductivo por encima de la tinta aplicada.

11. Aparato según la reivindicación 9 ó 10, en el que se proporciona una bobina (6) de calentamiento inductivo, separada de dichos medios (10) de deposición de tinta, para un calentamiento posterior de dicha región.

12. Aparato según la reivindicación 9 u 11, en el que dichos medios de calentamiento inductivo comprenden una bobina (10) de inducción cilíndrica que tiene un extremo para situarse por encima de dicha línea para proporcionar flujo magnético a la misma.

13. Aparato según cualquiera de las reivindicaciones 9 a 12, en el que el proceso es un proceso de escritura directa y la tinta es una tinta de escritura directa.

Patentes similares o relacionadas:

Método para producir un recubrimiento decorativo impreso digitalmente sobre una superficie sólida, del 15 de Julio de 2020, de Jetronica Limited: Método para producir un revestimiento decorativo impreso digitalmente sobre una superficie sólida, que comprende las etapas de aplicar partículas […]

Procedimiento para la producción de una película de embalaje estructurada y película de embalaje, del 1 de Julio de 2020, de MONDI AG: Procedimiento de producción de una película de embalaje estructurada, en el que una primera banda de película plana y sin relieve se aporta a un dispositivo de […]

Método para un tratamiento resistente a la suciedad de billetes de banco y/o papeles de seguridad en general, del 20 de Mayo de 2020, de FEDRIGONI S.P.A. (100.0%): Método para el tratamiento de billetes de banco y/o papel de seguridad en general para convertirse en resistentes a la suciedad, caracterizado por que proporciona el depósito […]

Un método para fabricar un material de embalaje y un material de embalaje hecho por el método, del 6 de Mayo de 2020, de STORA ENSO OYJ: Un método para fabricar un material de embalaje que comprende los pasos de; - proporcionar un sustrato de cartulina con un gramaje de al menos 180 gsm y que comprenda […]

Procedimiento y dispositivo de producción de una superficie estructurada, del 8 de Abril de 2020, de Hymmen GmbH Maschinen- und Anlagenbau: Procedimiento de producción de una superficie decorativa en una pieza de trabajo con las siguientes etapas: - suministrar (S10) la pieza de trabajo , que […]

Procedimiento de medición de la alineación del procedimiento láser, del 26 de Febrero de 2020, de Tecnomar Oy: Un procedimiento de medición de alineación del procedimiento láser aplicable a un procedimiento de fabricación bobina a bobina que incluye […]

Impresión digital con aglutinante, del 19 de Febrero de 2020, de Ceraloc Innovation AB: Método de formación de una imagen (P) impresa digitalmente con pigmentos de color sobre una superficie de un panel de construcción, que comprende las etapas […]

Dispositivo, sistema y método para producir un efecto visual inducido magnéticamente, del 22 de Enero de 2020, de SICPA HOLDING SA: Un dispositivo para producir un efecto visual inducido magnéticamente, comprendiendo el dispositivo: una unidad de impresión dispuesta para imprimir, con una composición de […]