Proceso para producir un recipiente moldeado por soplado y estirado que tiene un asa moldeada integralmente.

Un proceso para producir un recipiente que tiene un asa integral,

que comprende las etapas de:

a) disponer una preforma (1) en una cavidad (2) de molde;

b) moldear por estirado y soplado la preforma (1) para conformar un recipiente intermedio (3);

c) aplicar uno o más machos (5) móviles hacia dentro para conformar una o más región/regiones de agarre cóncavas, manteniendo al mismo tiempo la presión en el interior del recipiente intermedio (3) por encima de 1 bar y siendo la temperatura del material en la región de agarre del recipiente intermedio una temperatura inferior a la temperatura Tg de transición vítrea;

d) liberar el exceso de presión en el interior del recipiente, preferiblemente antes de retirar el macho (5) del interior del recipiente; y

e) expulsar el recipiente acabado (6) de la cavidad (2, 4) de molde.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09169506.

Solicitante: THE PROCTER & GAMBLE COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: ONE PROCTER & GAMBLE PLAZA CINCINNATI, OH 45202 ESTADOS UNIDOS DE AMERICA.

Inventor/es: ETESSE, PATRICK JEAN-FRANCOIS, Gerlach,Christian Gerhard Friedrich.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C49/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 49/00 Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto. › Moldeo por inyección-soplado.

- B29C49/18 B29C 49/00 […] › utilizando diferentes etapas de soplado (B29C 49/16 tiene prioridad).

- B29C49/48 B29C 49/00 […] › Moldes.

- B29C49/64 B29C 49/00 […] › Calentamiento o enfriamiento de las preformas, parisones o de objetos soplados.

PDF original: ES-2378746_T3.pdf

Fragmento de la descripción:

Proceso para producir un recipiente moldeado por soplado y estirado que tiene un asa moldeada integralmente.

CAMPO DE LA INVENCIÓN

La presente invención se refiere a un proceso para producir un recipiente moldeado por estirado y soplado que tiene un asa moldeada integralmente, que tiene preferiblemente un asa con una buena ergonomía.

ANTECEDENTES DE LA INVENCIÓN

La formación de asas integrales a través de procesos de moldeado por estirado y soplado resulta especialmente deseable y la técnica incluye varios intentos de resolver los problemas inherentes que han demostrado no ser exitosos. De forma general, un asa moldeada integralmente es menos cara que un asa separada, p. ej., enganchada. De forma típica, los intentos descritos anteriormente de obtener un asa integral requieren la formación de un par de depresiones o cavidades opuestas en el cuerpo del frasco que forman la base estructural del asa. Estas depresiones pueden ser soldadas posteriormente entre sí, siendo posible retirar la sección central rodeada por la soldadura para formar un espacio totalmente abierto a través del que es posible introducir los dedos y/o el pulgar (un asa ‘pasante') o, de forma alternativa, las mismas pueden dejarse para formar simplemente una zona de agarre. Si la zona de agarre formada es suficientemente amplia y profunda para que una mano pueda encerrar la zona de agarre sin que las puntas de los dedos toquen el fondo de la cavidad, estudios ergonómicos han demostrado que la funcionalidad de agarre resultante es tan buena como la de un asa pasante.

Un intento de conseguir esto se describe en EP-0346518B1, que consiste en un proceso que comprende una primera etapa de moldear por soplado una preforma en una cavidad de molde; a continuación, se lleva a cabo una segunda etapa de presionar y mantener un área de la preforma estirada entre un par de elementos salientes móviles opuestos en el interior del molde de soplado, después de que la preforma se ha expandido para llenar prácticamente la cavidad interior del molde de soplado y antes de que la preforma se haya enfriado hasta una temperatura inferior al punto de transición vítrea de la resina.

Un primer problema de tal proceso consiste en que el moldeado por estirado y soplado y las etapas de estirado del asa deben llevarse a cabo en sucesión rápida, ya que de otro modo la temperatura disminuye por debajo de la temperatura de transición vítrea. El mantenimiento de la temperatura consume mucha energía y, de este modo, resulta caro.

El documento WO 01/87573 describe un proceso para producir un recipiente que tiene un asa integral.

Un objetivo de la presente invención es dar a conocer un proceso para crear una zona de agarre profunda y cóncava que forma un asa ergonómica.

En la técnica existe la necesidad de un proceso que consuma menos energía y en el que las etapas de moldeado por estirado y soplado y de estiramiento del asa puedan separarse. Es deseable tener un intervalo de temperaturas más amplio, en vez de tener que mantener temperaturas elevadas específicas. Por lo tanto, la segunda etapa puede llevarse a cabo en una posición alejada de la primera etapa. También existe la necesidad de que el material resista tensiones altas durante el estiramiento del asa para evitar fallos en el material.

SUMARIO DE LA INVENCIÓN

La presente invención se refiere a un proceso para producir un recipiente que tiene un asa integral, que comprende las etapas de:

a) disponer una preforma (1) en una cavidad (2) de molde;

b) moldear por estirado y soplado la preforma (1) para conformar un recipiente intermedio (3) ;

c) aplicar uno o más machos (5) móviles hacia dentro para conformar una o más regiones de agarre cóncavas, manteniendo al mismo tiempo la presión en el interior del recipiente intermedio (3) sobre 1 bar y siendo la temperatura del material en la región de agarre del recipiente intermedio una temperatura inferior a la temperatura Tg de transición vítrea;

d) liberar el exceso de presión en el interior del recipiente, preferiblemente antes de retirar el macho (5) del interior del recipiente; y e) expulsar el recipiente acabado (6) de la cavidad (2, 4) de molde.

BREVE DESCRIPCIÓN DE LOS DIBUJOS

La Figura 1 muestra esquemáticamente las etapas según el proceso de la presente invención.

La Figura 2 muestra el diámetro de agarre medido según DIN33402.

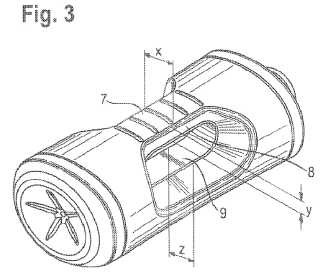

La Figura 3 muestra una vista en perspectiva de un frasco con un asa integral realizado según la presente invención.

DESCRIPCIÓN DETALLADA DE LA INVENCIÓN

En la presente memoria, por "moldeado por estirado y soplado" se entiende el proceso en el que las preformas son calentadas sobre su temperatura de transición vítrea y a continuación son sopladas en moldes usando aire a alta presión para formar cuerpos huecos, tales como recipientes o frascos. Normalmente, la preforma es estirada con un vástago de núcleo como parte del proceso.

En la presente memoria, por "preforma" se entiende una forma moldeada que es producida antes de la expansión para formar el objeto acabado. Una preforma es necesariamente algo más pequeña que el objeto acabado. Una preforma se produce generalmente, por ejemplo, mediante moldeado por inyección, a una temperatura elevada superior a la temperatura de fusión.

En la presente memoria, por "estiramiento profundo" se entiende que el material es deformado plásticamente, produciéndose un flujo de material fuera del plano y del espesor de la lámina.

En la presente memoria, el término "zona de agarre profunda" se usa para describir un asa ciega, es decir, un elemento de agarre que permite que el pulgar y los dedos del usuario envuelvan un asa, pero que no permite que los dedos pasen totalmente por detrás del asa y a través de la misma. Es posible obtener un asa de tipo "pasante" recortando parte o la totalidad de la banda de material formada entre el asa y el cuerpo del recipiente. El asa de agarre profunda y el asa pasante de la que la banda ha sido recortada están incluidas ambas dentro del alcance de la presente invención, aunque es preferida la zona de agarre profunda.

En la presente memoria, por "orientación biaxial" se entiende el proceso de estiramiento de un plástico u otro artículo en dos direcciones bajo condiciones que dan como resultado una reorientación molecular.

La forma está hecha de un material de resina plástica. Los materiales de resina plástica para usar en la presente invención pueden ser poliolefinas, poliestireno (PS) , cloruro de polivinilo (PVC) , ácido poliláctico (PLA) o tereftalato de polietileno (PET) . En una realización, el material de resina plástica es tereftalato de polietileno (PET) . Es especialmente preferido el tereftalato de polietileno que tiene una viscosidad intrínseca (IV) reducida. En una realización, el tereftalato de polietileno tiene una IV inferior a 0, 8 dl/g.

La temperatura de transición vítrea y la temperatura de fusión pueden ser medidas convenientemente haciendo referencia a ASTM D3418.

El estiramiento profundo es un proceso de conformación de la industria de conformación de metal laminado. Un elemento preliminar de metal laminado es estirado radialmente en el interior de una matriz de conformación mediante la acción mecánica de un punzón. Un indicador de la capacidad de conformación de un material es la relación de estiramiento límite, definida como la relación entre el diámetro máximo del elemento preliminar que puede ser estirado de forma segura hasta formar un vaso sin borde y el diámetro del punzón. El estiramiento profundo hidromecánico es un proceso de estiramiento profundo no convencional en el que la matriz es sustituida por contrapresión hidráulica.

El proceso de estiramiento profundo también puede ser usado en diversos productos hechos de termoplásticos y es atractivo para la industria como proceso que permite obtener ritmos de fabricación elevados y que permite el desarrollo de propiedades mecánicas direccionales. Durante el estiramiento profundo, el material es deformado plásticamente, con un flujo del material fuera del plano y del espesor de la lámina. En la técnica, la lámina se calienta hasta una temperatura superior a la Tg del material para reducir la tensión de flujo y minimizar las tensiones internas creadas durante la etapa de estiramiento profundo. La orientación biaxial consiste... [Seguir leyendo]

Reivindicaciones:

1. Un proceso para producir un recipiente que tiene un asa integral, que comprende las etapas de:

a) disponer una preforma (1) en una cavidad (2) de molde;

b) moldear por estirado y soplado la preforma (1) para conformar un recipiente intermedio (3) ;

c) aplicar uno o más machos (5) móviles hacia dentro para conformar una o más región/regiones de agarre cóncavas, manteniendo al mismo tiempo la presión en el interior del recipiente intermedio (3) por encima de 1 bar y siendo la temperatura del material en la región de agarre del recipiente intermedio una temperatura inferior a la temperatura Tg de transición vítrea;

d) liberar el exceso de presión en el interior del recipiente, preferiblemente antes de retirar el macho (5) del interior del recipiente; y e) expulsar el recipiente acabado (6) de la cavidad (2, 4) de molde.

2. El proceso según la reivindicación 1, en el que en la etapa c) la temperatura del material en la región de agarre del recipiente intermedio se mantiene a una temperatura entre la temperatura Tg de transición vítrea y 6 º C.

3. El proceso de cualquiera de las reivindicaciones anteriores, en el que la preforma es una preforma de tereftalato de polietileno.

4. El proceso según la reivindicación 3, en el que la temperatura Tg de transición vítrea del tereftalato de polietileno es 81 º C.

5. El proceso según cualquiera de las reivindicaciones anteriores, en el que a lo largo de toda la etapa c) el material en la región de agarre del recipiente intermedio está orientado biaxialmente.

6. El proceso según cualquiera de las reivindicaciones anteriores, en el que la etapa b) se lleva a cabo en una cavidad

(2) de moldeado por soplado, y en el que la etapa c) se lleva a cabo en una cavidad (3) de estiramiento profundo separada, y en el que el recipiente intermedio (3) es transferido de la cavidad (2) de moldeado por soplado a la cavidad (4) de estiramiento profundo entre estas dos etapas.

7. El proceso según cualquiera de las reivindicaciones anteriores, en el que el perfil exterior del macho (5) se corresponde con el perfil interior de la región de agarre cóncava.

8. El proceso según cualquiera de las reivindicaciones anteriores, en el que se disponen medios para enclavar las regiones de agarre cóncavas opuestas una contra otra para eliminar prácticamente cualquier movimiento relativo al ser agarradas.

9. El proceso según cualquiera de las reivindicaciones anteriores, en el que la región de agarre del recipiente acabado comprende un apoyo x, (7) de agarre profundo para la palma; un apoyo y, (8) de agarre profundo para los dedos; una profundidad z, (9) de cavidad de agarre profunda y, preferiblemente, en el que la suma de x + 2y + 2z es superior a 107 mm y, preferiblemente, la profundidad de la cavidad (9) de agarre profunda es superior a 20 mm (z > 20 mm) .

Patentes similares o relacionadas:

Línea y método de embotellado, del 8 de Julio de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Línea de embotellado de ciclo continuo para recipientes de material termoplástico, que comprende: - al menos una unidad de moldeo para la fabricación de preformas […]

Método y dispositivo para fabricar botellas, del 25 de Marzo de 2020, de DAI NIPPON PRINTING CO., LTD.: Un método para fabricar una botella esterilizada , que comprende las etapas de: esterilizar bacterias que se adhieren a una preforma hecha […]

Método y aparato para producir una botella SBM llena, del 27 de Noviembre de 2019, de FRESENIUS KABI DEUTSCHLAND GMBH: Método para producir un recipiente lleno de una solución de infusión y que tiene un cuerpo principal que incluye un ancho que se extiende a lo largo de un […]

Método y dispositivo de fabricación de un recipiente con un asa integral, del 5 de Junio de 2019, de DT Inventions: Un método para formar un recipiente con un asa integral , que comprende: calentar una preforma que tiene un asa integral […]

Planta de calentamiento para preformas de recipientes, del 8 de Mayo de 2019, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Una planta de calentamiento para preformas de material plástico , que comprende: - al menos un túnel (3, 3') para el paso de una pluralidad de preformas […]

Máquina para moldear y moldear por soplado recipientes obtenidos de preformas correspondientes de un material termoplástico, del 6 de Marzo de 2019, de BVA S.r.l: Una máquina para moldear, dibujar y moldear por soplado recipientes obtenidos a partir de preformas correspondientes de un material termoplástico, en […]

Aparato para el transporte de recipientes hechos de material plástico, del 28 de Noviembre de 2018, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Un aparato para el transporte de un recipiente hecho de material plástico, en particular una preforma para la producción de un recipiente final por medio de una operación […]

Procedimiento para conformar un recipiente, del 5 de Octubre de 2018, de Amcor Group GmbH: Un procedimiento de fabricación de un recipiente moldeado por soplado que comprende:

a. disponer una preforma en una cavidad del molde primario ;

b. aplicar […]

Procedimiento para conformar un recipiente, del 5 de Octubre de 2018, de Amcor Group GmbH: Un procedimiento de fabricación de un recipiente moldeado por soplado que comprende:

a. disponer una preforma en una cavidad del molde primario ;

b. aplicar […]