Proceso de fabricación de componentes conformados de aceros de alta resistencia y ultra alta resistencia.

Proceso de fabricación de componentes conformados de aceros de alta resistencia y ultra alta resistencia con resistencias a la tracción superiores a 780 MPa,

que consta de una fase de laminación en la que se alimenta un fleje de acero (2) hasta una instalación de laminación y se pasa el fleje (2) a través de las cajas de laminación (11, 12) de la instalación de laminación, de modo que unos rodillos de conformación actúen en el fleje (2) para deformar el fleje (2)de este modo, caracterizado porque la fase de laminación incluye al menos un paso seleccionado entre el grupo que consta de:

La aplicación de un esfuerzo de compresión a un esfuerzo de tracción presente en un canto longitudinal libre (1) del fleje de acero deformado (2) por al menos uno de los procesos de estampación y forjado por recalcado, realizado por un rodillo de estampación;

La aplicación de un esfuerzo de compresión a un esfuerzo de tracción presente en un canto longitudinal libre (1) del fleje de acero deformado (2) por al menos un proceso de flexión y sobreflexión y replegado realizado por un rodillo adicional (10) dispuesto entre las cajas de laminación (11, 12); y La eliminación de un esfuerzo de tracción presente en un canto longitudinal libre (1) del fleje de acero deformado (2) mediante la generación de virutas o la rectificación; con objeto de evitar de este modo la fragilización por hidrógeno en el canto longitudinal libre (1) del fleje de acero deformado (2).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08021108.

Solicitante: VOESTALPINE KREMS GMBH.

Nacionalidad solicitante: Austria.

Dirección: SCHMIDTHUTTENSTR. 5 3500 KREMS AUSTRIA.

Inventor/es: WATANABE, KENICHI, HAYASHIDA,YASUHIRO, NAKAYAMA,HIROKI, Wurzer,Robert, Lengauer,Gerhard, Bauernberger,Christoph, Weitz,Franz, Dockner,Christoph, Okumura,Masayoshi.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D19/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 19/00 Conformación u otro tratamiento de los bordes, p. ej. de los bordes de los tubos. › en forma de rodillos.

- B21D5/08 B21D […] › B21D 5/00 Curvado de chapas a lo largo de líneas rectas, p. ej. para formar un pliegue simple (B21D 11/06 - B21D 11/18 tiene prioridad). › utilizando rodillos de conformación (B21D 5/12 tiene prioridad).

- B21D53/88 B21D […] › B21D 53/00 Fabricación de otros objetos especiales (fabricación de cadenas o de partes de cadenas B21L). › de otras partes de vehículos, p. ej. capós guardabarros.

- B21J5/08 B21 […] › B21J FORJADO; MARTILLADO; PRENSADO DE METALES; REMACHADO; HORNOS DE FORJA (laminado de metales B21B; fabricación de productos particulares por forjado o prensado B21K; chapeado B23K; tratamiento o acabado de superficies por martillado B23P 9/04; aumento de la compacidad de superficies por chorro de materiales en partículas B24C 1/10; características generales de las prensas, prensas para compactar los residuos B30B; hornos en general F27). › B21J 5/00 Métodos para forjar, martillar o prensar (para trabajar las chapas, tubos, barras o perfiles metálicos B21D; para trabajar alambre B21F ); Equipo o accesorios particulares. › Forjado por recalcado.

PDF original: ES-2382056_T3.pdf

Fragmento de la descripción:

La presente invención se refiere a un proceso de fabricación de componentes (por ejemplo, componentes de automóviles: repisas, parachoques, barras de protección contra impactos laterales, piezas de seguridad, pilares, barras de techo, travesaños y largueros, montantes de refuerzo, miembros de la suspensión y similares) a partir de aceros de alta resistencia y ultra alta resistencia con resistencias a la tracción de >780 MPa y a los componentes fabricados mediante este proceso.

Se conoce la técnica de conformación o deformación de aceros de alta resistencia y ultra alta resistencia a fin de fabricar componentes de dichos aceros. Dichos procesos de conformación incluyen, entre otros, la embutición profunda, estampación o laminación.

La US 7197824B1 divulga un sistema de dos pasos o fases para fabricar un parachoques con una sección transversal en forma de "B", incluyendo una fase de laminación/soldadura aplicada a un travesaño recto de cierta longitud para ser montado en la parte delantera o trasera de distintos modelos de automóviles y una fase de flexión en la que se aplica cualquier curvatura o desviación al travesaño según las pautas del diseño del automóvil. La fase de laminación/soldadura incluye la soldadura por puntos de la pared anterior al alma, seguida inmediatamente por la unión por soldadura de los cantos longitudinales contiguos, sin dejar ningún resquicio entre ellos, utilizando un soldador de alta frecuencia. Por tanto, la sección transversal en forma de "B" del parachoques se puede utilizar para formar distintos parachoques de distintas longitudes y curvaturas.

La conformación mecánica de materiales de acero de este tipo acarrea un aumento de los fenómenos de fragilización, lo que implica la formación de fisuras en el material o bien tan pronto como se conforma el material o tras cierto tiempo.

Dichas formaciones de fisuras se deben a las inclusiones metalúrgicas en el material de hidrógeno procedente del ambiente.

El estado local de tensiones en el material está estrechamente relacionado con dichas inclusiones. La inclusión de hidrógeno ocurre en gran medida en las zonas propensas a esfuerzos de tracción. No se detectan inclusiones, o se detectan menos, en las zonas propensas a esfuerzos de compresión. Este efecto se intensifica considerablemente conforme aumenta la resistencia a la tracción del material.

El efecto se acentúa incluso más debido a las distintas fuentes de hidrógeno, cuya existencia puede imposibilitar el uso de un revestimiento superficial o puede producir componentes de baja calidad.

En los procesos convencionales utilizados para fabricar componentes de este tipo, en concreto en la industria automovilística, por ejemplo, se generan unas cargas de tracción muy elevadas en la fabricación de los materiales durante el prensado, la estampación y la embutición profunda.

Sin embargo, la fragilización y la fisuración de este tipo no ocurren solamente en las regiones que se han deformado en gran medida, sino además en la zona de los cantos, es decir en las zonas en las que se ha producido el corte o la separación. Este efecto también se atribuye a los estados de tensión y a las microfisuras en la zona del corte.

Sin embargo, el problema de la fragilización por hidrógeno ocurre además cuando se sueldan los aceros de alta resistencia y ultra alta resistencia de este tipo. El efecto del calor y por consiguiente de los elementos ambientales o de la atmósfera también acarrea fisuras atribuibles ala fragilización por hidrógeno en la zona del cordón de soldadura. A pesar de dichas desventajas, estos aceros de alta resistencia y ultra alta resistencia son insustituibles en la industria del automóvil, puesto que la reducción del peso constituye una exigencia básica de dicha industria hoy en día. Esta reducción de peso, sin embargo, tan sólo se puede conseguir utilizando aceros de una resistencia considerablemente mayor. No obstante, una de las desventajas implicadas es que la fragilización por hidrógeno anteriormente descrita y las propiedades de dichos aceros significan que solamente sea posible lograr cierto grado de deformación, inferior a lo que realmente sería necesario. En consecuencia, la conformación está sometida a considerables restricciones y sólo se puede lograr mediante la utilización de grandes radios y cortas distancias de embutición profunda.

Constituye un objeto de esta invención proporcionar un proceso para la fabricación de componentes de aceros de alta resistencia y ultra alta resistencia que se puede implantara fin de lograr altos grados de deformación y para evitar la fragilización y la fisuración.

Dicho objeto se consigue mediante un proceso con las características de la Reivindicación 1.

En las sub-reivindicaciones se exponen unas mejorías ventajosas.

De acuerdo con la invención, la operación de conformado se puede utilizar para incidir en el estado de tensión, deformando los componentes realizados a partir de aceros de alta resistencia y ultra alta resistencia en lo que se denominan instalaciones de laminación, gracias a un diseño adecuado de utillajes, sin que sea necesario aceptar restricciones significativas en relación con la forma y las geometrías de los componentes.

En este caso, las desventajas anteriormente descritas pueden ser evitadas de forma beneficiosa en todas las zonas de la pieza, es decir tanto en la zona de los radios de plegadura como en la zona de los cantos y de los cordones de soldadura.

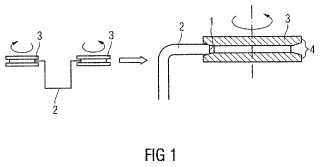

A fin de incidir en los estados de tensión en el canto del fleje y para evitar la fragilización por hidrógeno en esta zona, de acuerdo con la invención, los cantos del fleje se someten al forjado por recalcado o a estampación. De acuerdo con la invención, dicha estampación, deformación o dicho forjado por recalcado del canto del fleje se efectúa a un ángulo de entre 15º y 60º con respecto al perpendicular, por ejemplo.

La deformación, la estampación o el forjado por recalcado de este tipo se puede efectuar mediante rodillos perfilados o rodillos dispuestos de forma oblicua antes del perfilado por laminación durante el recorte ala medida longitudinal, en la instalación de laminación en la entrada del canto anterior a la zona principal de deformación, en la zona de la deformación o después de la zona de deformación en la salida del fleje.

Existe otra posibilidad de procesar los cantos del fleje de acuerdo con la invención (a entre 45º y 90º en relación con la superficie del fleje) en la que no se neutralizan las zonas correspondientes deformadas plásticamente debido a los esfuerzos de compresión, sino que se aplica una sobredimensión en la zona de los cantos de los componentes correspondientes, que se elimina posteriormente mediante el fresado, rectificado, cepillado, limado u otros procesos de mecanizado. Las estaciones de mecanizado se corresponden con las que se utilizan para la operación de estampación, en la que se puede utilizar unos rodillos o utillajes de mecanización dispuestos de forma recta u oblicua. La cantidad de material que se elimina suele ser de entre 0, 1 y 0, 5 mm. Otra ventaja que se logra de este modo es que se alisan las superficies, de manera que se eviten muescas.

Para evitar las fisuras y la fragilización por hidrógeno en las zonas deformadas del componente, se puede efectuar la deformación en la instalación de laminación en modo ascendente o descendiente. Los términos ascendente o descendiente significan que durante la laminación se baja o se levanta la base del componente con respecto al plano de entrada de la lámina plana. Una adecuada selección del modo de conformado (ascendente o descendiente) en el proceso de laminación permite incidir de forma significativa en el estado de esfuerzos del componente según la invención. En este caso el modo de conformado puede ser ascendiente o descendiente a entre 0, 1 y 0, 6 veces la altura del componente.

Existe otra forma de evitar las fisuras en las regiones deformadas del componente, mediante la deformación adicional por rodillos intermedios en la instalación de laminación, en cuyo caso dichos rodillos intermedios estiran el componente en las zonas que van a ser deformadas más de lo que sería estrictamente necesario para lograr la forma final. El perfilado posterior reduce parcialmente este estirado de nuevo, de modo que los esfuerzos de tracción originalmente presentes puedan ser compensados por los esfuerzos de compresión que se vuelven a introducir en este punto.... [Seguir leyendo]

Reivindicaciones:

1. Proceso de fabricación de componentes conformados de aceros de alta resistencia y ultra alta resistencia con resistencias a la tracción superiores a 780 MPa, que consta de una fase de laminación en la que se alimenta un fleje de acero (2) hasta una instalación de laminación y se pasa el fleje (2) a través de las cajas de laminación (11, 12) de la instalación de laminación, de modo que unos rodillos de conformación actúen en el fleje (2) para deformar el fleje (2) de este modo, caracterizado porque la fase de laminación incluye al menos un paso seleccionado entre el grupo que consta de:

La aplicación de un esfuerzo de compresión a un esfuerzo de tracción presente en un canto longitudinal libre (1) del fleje de acero deformado (2) por al menos uno de los procesos de estampación y forjado por recalcado, realizado por un rodillo de estampación;

La aplicación de un esfuerzo de compresión a un esfuerzo de tracción presente en un canto longitudinal libre (1) del fleje de acero deformado (2) por al menos un proceso de flexión y sobreflexión y replegado realizado por un rodillo adicional (10) dispuesto entre las cajas de laminación (11, 12) ; y La eliminación de un esfuerzo de tracción presente en un canto longitudinal libre (1) del fleje de acero deformado (2) mediante la generación de virutas o la rectificación; con objeto de evitar de este modo la fragilización por hidrógeno en el canto longitudinal libre (1) del fleje de acero deformado (2) .

2. Proceso de acuerdo con la Reivindicación 1, caracterizado en que las zonas plásticamente deformadas de los cantos longitudinales (1) se eliminan mediante el fresado, rectificado, cepillado o limado.

3. Proceso de acuerdo con la Reivindicación 2, caracterizado en que se elimina entre 0, 1 y 0, 5 mm de material del canto longitudinal (1) .

4. Proceso de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado en que se utilizan unos rodillos

(3) con una cuña en forma de V (4) o dos rodillos (15 , 16) que actúan de la forma correspondiente en el canto para la estampación o el forjado por recalcado de los cantos longitudinales (1) de modo que se estampen chaflanes en las caras superior e inferior del canto longitudinal libre (1) .

5. Proceso de acuerdo con alguna de las reivindicaciones anteriores, caracterizado en que los rodillos rectos o cónicos (10) dispuestos entre las cajas de deformación (11, 12) se utilizan para la sobreflexión de las secciones perfiladas, en concreto de las zonas de la aleta, en que se utilizan los rodillos de sobreflexión (10) para realizar una flexión mayor de lo que sería necesario para la conformación, y a continuación la caja de laminación posterior (12) repliega la sobreflexión hasta la geometría deseada del componente.

6. Proceso de acuerdo con la Reivindicación 3, caracterizado en que se elimina el material de los cantos longitudinales (1) en un ángulo de entre 45º y 90º.

7. Proceso de acuerdo con la Reivindicación 4, caracterizado en que los chaflanes se estampan en los cantos a un ángulo de entre 15º y 60º en relación con un eje vertical.

8. Proceso de acuerdo con la Reivindicación 5, caracterizado en que los rodillos de sobreflexión (10) se disponen a una distancia de entre 100 y 300 mm de la caja de laminación posterior (12) .

9. Proceso de acuerdo con la Reivindicación 5 o 8, caracterizado en que la sobreflexión se efectúa a un ángulo de entre 5º y 30º más que el exigido por la geometría deseada del componente.

10. Proceso de fabricación de componentes conformados a partir de aceros de alta y ultra alta resistencia con resistencias a la tracción superiores a 780 MPa de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado en que se alimenta un fleje de acero (2) a una instalación de laminación y se pasa el fleje (2) a través de las cajas de laminación (11, 12) de la instalación de laminación, donde se deforma mediante unos rodillos de deformación que actúan en la lámina de acero, transformando la lámina en un tubo abierto (14) con una abertura longitudinal, en el que la abertura del tubo (14) se define por dos cantos del tubo (17, 18) que se sueldan con un cordón longitudinal de soldadura (21) en un dispositivo de soldadura (20) y en el que, para evitar la fragilización por hidrógeno en la zona de esfuerzos de tracción del tubo de acero deformado (14) , se realiza un proceso de acuerdo con alguna de las reivindicaciones anteriores y/o el tubo (14) al que se va a aplicar el cordón longitudinal de soldadura (21) se purga con un gas inerte (22) en su parte interior, anterior al dispositivo de soldadura en sí (29) a fin de garantizar una atmósfera de gas de protección libre de hidrógeno.

11. Proceso de acuerdo con la Reivindicación 10, caracterizado en que, a fin de proteger la parte interior del tubo (14) cerca del dispositivo de soldadura (20) en una zona del tubo (14) anterior al dispositivo de soldadura (20) se dispone un rascador (26) en la zona interior del tubo que protege la zona de soldadura de una atmósfera que contiene vapor de agua y que limpia el interior del tubo (14) con un dispositivo de limpieza (27) .

12. Proceso de acuerdo con la Reivindicación 10 u 11, caracterizado en que los cantos (17, 18) del tubo (14) se limpian y se secan utilizando un flujo de aire (28) o un flujo de gas similar anterior al dispositivo de soldadura (20) en relación con el sentido de transporte (25) .

13. Proceso de acuerdo con la Reivindicación 12, caracterizado en que el flujo de gas para la limpieza y/o el secado de los cantos (17, 18) es un flujo de gas caliente.

Patentes similares o relacionadas:

Herramienta de conformación para una pieza de trabajo y dispositivo para deformar una pieza de trabajo con una herramienta de esa clase, del 11 de Marzo de 2020, de VOSS FLUID GMBH: Dispositivo para deformar una pieza de trabajo con un conjunto de conformación que puede accionarse a través de la presión de un fluido (F), […]

Un eje a partir de un tubo sin soldadura para vehículos ferroviarios, y un procedimiento de fabricación de un eje a partir de un tubo de acero sin soldadura para vehículos ferroviarios, del 1 de Mayo de 2019, de Vallourec Tubos Do Brasil Ltda: Un procedimiento para fabricar un eje que tiene un grosor variable forjado a partir de un tubo de acero sin soldadura para vehículos ferroviarios, […]

Aparato y procedimiento de producción de piezas mecánicas con pequeño tamaño, del 21 de Febrero de 2019, de Seneci, Carlo Alberto: Aparato para fabricar piezas mecánicas que comprende: al menos un primer émbolo y un segundo émbolo ambos móviles y opuestos entre sí; […]

Un método para la fabricación de ejes huecos, del 21 de Febrero de 2018, de Bharat Forge Limited: Un método para fabricar ejes huecos a partir de un objeto de entrada para uso en las cajas de engranajes de aplicaciones de energía eólica, […]

DISPOSITIVO DE RECALCADO Y PRENSA, del 9 de Noviembre de 2017, de CIE AUTOMOTIVE, S.A.: Dispositivo de recalcado que comprende una matriz superior y una matriz inferior que pueden desplazarse según una dirección vertical entre […]

Método para la fabricación de una parte de bola, así como una parte de bola, del 2 de Noviembre de 2016, de TERWA B.V: Método para la fabricación de una parte de bola , que comprende una bola , una parte de conexión y una parte de fijación , de un gancho […]

Método de procesamiento de ampliación de una pieza de trabajo, del 11 de Mayo de 2016, de NETUREN CO., LTD.: Un método de ampliación para generar una deformación de ampliación plástica de una superficie exterior de una pieza de trabajo hecha de un material plásticamente deformable, […]

Cuchilla con un acodado de cuchilla forjado por recalcado, del 27 de Noviembre de 2013, de ZWILLING J. A. HENCKELS AKTIENGESELLSCHAFT: Cuchilla con acodado de cuchilla forjado por recalcado, caracterizada porque la cuchilla presenta varias capas de material.

Cuchilla con un acodado de cuchilla forjado por recalcado, del 27 de Noviembre de 2013, de ZWILLING J. A. HENCKELS AKTIENGESELLSCHAFT: Cuchilla con acodado de cuchilla forjado por recalcado, caracterizada porque la cuchilla presenta varias capas de material.