Pieza moldeada y procedimiento para la fabricación de este tipo de pieza moldeada.

Pieza moldeada que está fabricada a partir de una chapa plana (16),

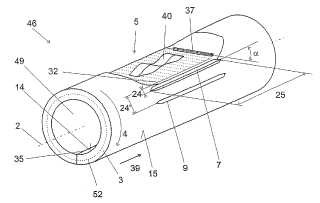

está configurada al menos por secciones de manera hueca y comprende en su zona hueca una pared (3) que rodea al menos parcialmente la cavidad (49) de la pieza moldeada y presenta en al menos una zona parcial (5) un elemento moldeado (6, 40, 41, 42), caracterizada por que en dirección de una línea (52) de doblado de la pieza moldeada, a una distancia del elemento moldeado (6, 40, 41, 42), está configurado al menos un punto (7-12) de debilitamiento local y/o canto de retención en la superficie exterior (15) de la pared (3), que se extiende en ángulo recto respecto a la línea (52) de doblado al menos en una parte de la extensión del elemento moldeado (6, 40, 41, 42) y al lado de éste, habiéndose llevado a cabo después de realizarse el elemento moldeado (6, 40, 41, 42) en una zona parcial (5) de la chapa (16) al menos otra conformación de la chapa (16), que representa o comprende un doblado de la pieza moldeada, habiendo contrarrestando el respectivo punto (7-12) de debilitamiento y/o canto de retención realizando otra deformación incontrolada de la pieza moldeada en la zona parcial (5).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/AT2007/000547.

Solicitante: THYSSENKRUPP PRESTA AKTIENGESELLSCHAFT.

Nacionalidad solicitante: Liechtensein.

Dirección: ESSANESTRASSE 10 9492 ESCHEN LIECHTENSTEIN.

Inventor/es: ECKSTEIN,Ralf , MEIDERT,Markus.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21C37/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21C FABRICACION DE CHAPAS, ALAMBRES, BARRAS, TUBOS, PERFILES METALICO O PRODUCTOS ANALOGOS SEMIACABADOS POR PROCEDIMIENTOS DISTINTOS AL LAMINADO; OPERACIONES AUXILIARES RELACIONADAS CON EL TRABAJO DE METALES SIN ARRANQUE SUSTANCIAL DE MATERIA. › B21C 37/00 Fabricación de chapas, barras, alambres, tubos, perfiles metálicos,o de productos análogos semiacabados, no prevista en otro lugar; Fabricación de tubos de forma particular. › Fabricación de tubos a base de juntas soldadas.

- B21D5/01 B21 […] › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 5/00 Curvado de chapas a lo largo de líneas rectas, p. ej. para formar un pliegue simple (B21D 11/06 - B21D 11/18 tiene prioridad). › entre martillos y yunques o topes.

- B21K1/76 B21 […] › B21K FABRICACION DE ARTICULOS METÁLICOS FORJADOS O PRENSADOS, p. ej. HERRADURAS, REMACHES, BULONES O RUEDAS (fabricación de artículos especiales por trabajo de las hojas metálicas sin arranque sustancial de material B21D; Trabajo de alambre B21F; fabricación de alfileres, agujas o clavos B21G; fabricación de artículos especiales por laminado B21H; máquinas de forjar, prensar, martillar en general B21J; fabricación de cadenas B21L; chapado B23K). › B21K 1/00 Fabricación de elementos de máquinas. › de elementos no mencionados en alguno de los grupos precedentes.

PDF original: ES-2380012_T3.pdf

Fragmento de la descripción:

Pieza moldeada y procedimiento para la fabricación de este tipo de pieza moldeada [0001] La invención se refiere a una pieza moldeada según el preámbulo de la reivindicación 1, así como a un procedimiento para la fabricación de una sección hueca de una pieza moldeada o de una pieza moldeada hueca según el preámbulo de la reivindicación 9.

Las piezas moldeadas de este tipo son, por ejemplo, piezas de máquina con contornos para la transmisión de fuerza y movimiento, como levas, rampas con inclinaciones en dirección axial y en dirección circunferencial, correderas de cambio en forma de aberturas pasantes, correderas de cambio en forma de depresiones, estructuras en forma de meandro y dentados. Si para este tipo de piezas moldeadas se han de cumplir altos requisitos relativos a la resistencia y la precisión, su fabricación resulta muy trabajosa y costosa. Por ejemplo, en el caso de cremalleras, en especial de sistemas de dirección de automóviles, es importante obtener una geometría del diente definida con la mayor precisión posible y la mayor resistencia posible del diente. En el estado de la técnica hay una serie de procedimientos, con los que se fabrican cremalleras mediante procedimientos por conformación o por arranque de virutas y mediante pasos correspondientes de mecanizado ulterior. Sin embargo, este tipo de cremalleras tiene muchas veces un gran peso e implica un costo de material correspondientemente alto.

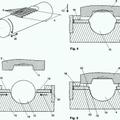

En el documento JP11-180318A se describe un procedimiento para la fabricación de una cremallera hueca a partir de una chapa plana, en el que la chapa se dobla en U en un primer paso, estando configurada la sección de unión entre los dos brazos en U en forma de semicírculo. A continuación se estampa el dentado en el vértice del arco de la sección de unión y se doblan los brazos para formar un perfil tubular cerrado.

En una forma alternativa de realización del documento JP11-180318A, el dentado se estampa primero en la chapa plana y a continuación se doblan las zonas de la chapa al lado del dentado para formar un tubo cerrado.

En ambas formas de realización, los brazos del perfil en U tienen una longitud desigual y el brazo más largo de los dos se deforma para crear el perfil tubular cerrado. Sin embargo, en ambas formas de realización no se puede fabricar la forma del diente con una gran precisión. Las operaciones de doblado generan tensiones en la zona del dentado, que provocan una deformación del dentado. En este caso varía muy poco también la longitud desigual del brazo.

En el documento US6, 845, 560B2 se describe asimismo la fabricación de una cremallera a partir de una chapa plana. En este caso, la chapa se dobla para formar un perfil en U con dos brazos laterales y una pieza de unión. En la pieza de unión está configurada una zona plana y a ambos lados de ésta se han configurado dos zonas semicirculares. Esta zona semicircular al lado de la zona plana está conformada adicionalmente con una distancia creciente respecto a la zona plana con un desarrollo ascendente. A continuación de esta conformación, en un segundo paso se estampa el dentado en la zona plana y en un tercer paso se doblan los brazos laterales para formar un tubo.

También en este ejemplo se generan durante la conformación, que sigue al estampado del dentado, tensiones en el dentado que provocan una deformación. La forma especialmente ascendente de la sección semicircular de unión al lado de la zona plana, en la que se estampa a continuación el dentado, no es suficiente para evitar este tipo de tensiones.

Los documentos EP1123855A2 y EP1132277A2 muestran elementos moldeados, en los que hay puntos de debilitamiento en el lado interior de la pared en una zona, en la que se encuentra dispuesto el elemento moldeado en forma de un dentado estampado en el lado exterior de la pared.

Durante una conformación, en la pieza de trabajo inicial se generan con herramientas de conformación o medios activos tensiones que provocan deformaciones correspondientes. Por lo general, en la pieza de trabajo hay un estado de tensión multiaxial que da como resultado, por consiguiente, deformaciones multiaxiales. Según el libro "Umformtechnik, Handbuch für Industrie und Wissenschaft" (Técnica de conformación, Manual de industria y ciencia) , editado por Kurt Lange, editorial Springer Verlag en 1984, para este tipo de deformaciones se pueden definir deformaciones principales que en caso de una deformación plana discurren en dos direcciones (tomo 1, página 144) . Cuando se conforma una chapa, se toma un estado de deformación plana (por pieza) para simplificar y de aquí se obtienen esencialmente dos direcciones de deformación principal, de las que una dirección discurre dentro de la pieza de chapa. En caso de doblarse la chapa, una de las deformaciones principales discurre tangencialmente respecto a la línea de doblado. La yuxtaposición de las deformaciones principales de los elementos individuales de volumen, sometidos a la conformación, dentro de la pieza de chapa corresponde a la línea de doblado en caso de doblado. A lo largo de estas deformaciones principales, la forma de la pieza de chapa se deforma plásticamente. Esta yuxtaposición de la deformación principal en el plano de la chapa se debe identificar a continuación de manera análoga a la línea de doblado como línea de deformación principal.

Una línea de doblado de la pieza moldeada está definida por el hecho de que ésta discurre a lo largo de un máximo de la curvatura de la pieza moldeada a partir de un punto de la pieza moldeada. En caso de una deformación por flexión, ésta corresponde a la fibra neutra en la sección transversal en ángulo recto al eje, alrededor del que se dobla la pieza moldeada.

El objetivo de la invención es proporcionar una pieza moldeada del tipo mencionado al inicio que está configurada a partir de una pieza de chapa plana mediante conformación de la pieza de chapa plana y que presenta una forma muy precisa de al menos un elemento moldeado con un costo pequeño de fabricación. Se ha de proporcionar además un procedimiento para la fabricación de una pieza moldeada del tipo mencionado al inicio, en el que ya después de la conformación se obtiene una precisión muy alta de la pieza moldeada.

Este objetivo se consigue mediante una pieza moldeada con las características de la reivindicación 1 y mediante el procedimiento con las características de la reivindicación 9. En las reivindicaciones subordinadas aparecen variantes ventajosas de la pieza moldeada según la invención o del procedimiento de fabricación, según la invención, de la pieza moldeada.

La idea fundamental de la invención radica en que mediante puntos de debilitamiento y/o cantos de retención realizados de manera correspondiente en la chapa se puede influir en la distribución de la tensión generada en la chapa por los pasos de conformación siguientes. Así, por ejemplo, las tensiones, en especial las tensiones por flexión, se transmiten sólo en menor medida a través de los puntos de debilitamiento que discurren en transversal a una línea de deformación principal o a una línea de doblado, por ejemplo, acanaladuras o también fresados. Al menos la mayor parte de la tensión se reduce debido a una deformación en el punto de debilitamiento. En los cantos de retención se impide el flujo de material mediante el contacto con la herramienta. De manera correspondiente, una tensión generada en un lado del canto de retención con la deformación resultante de esto se puede transmitir sólo en menor medida al otro lado del canto de retención.

Es evidente que se selecciona la línea de doblado, a lo largo de la que se transmitiría la deformación durante las etapas siguientes de conformación a la zona parcial, en la que está dispuesto el elemento moldeado.

En caso de disponerse un punto de debilitamiento y/o canto de retención de este tipo en un borde de una zona parcial de la pieza de chapa que se va a conformar, sólo una pequeña parte de las tensiones, que se generan en la pieza de trabajo al conformarse a continuación la zona de la pieza de chapa contigua a la zona parcial y situada en el otro lado del punto de debilitamiento o canto de retención, se transmite, por consiguiente, a esta zona parcial. Esto impide ampliamente que en un elemento moldeado de baja tolerancia, por ejemplo, un contorno superficial, se produzcan tensiones adicionales y deformaciones correspondientes debido a la conformación posterior de la zona de la chapa delimitada de la zona parcial mediante al menos un punto de debilitamiento y/o canto de retención.... [Seguir leyendo]

Reivindicaciones:

1. Pieza moldeada que está fabricada a partir de una chapa plana (16) , está configurada al menos por secciones de manera hueca y comprende en su zona hueca una pared (3) que rodea al menos parcialmente la cavidad (49) de la pieza moldeada y presenta en al menos una zona parcial (5) un elemento moldeado (6, 40, 41, 42) , caracterizada por que en dirección de una línea (52) de doblado de la pieza moldeada, a una distancia del elemento moldeado (6, 40, 41, 42) , está configurado al menos un punto (7-12) de debilitamiento local y/o canto de retención en la superficie exterior (15) de la pared (3) , que se extiende en ángulo recto respecto a la línea (52) de doblado al menos en una parte de la extensión del elemento moldeado (6, 40, 41, 42) y al lado de éste, habiéndose llevado a cabo después de realizarse el elemento moldeado (6, 40, 41, 42) en una zona parcial (5) de la chapa (16) al menos otra conformación de la chapa (16) , que representa o comprende un doblado de la pieza moldeada, habiendo contrarrestando el respectivo punto (7-12) de debilitamiento y/o canto de retención realizando otra deformación incontrolada de la pieza moldeada en la zona parcial (5) .

2. Pieza moldeada según la reivindicación 1, caracterizada por que al menos un punto (7, 8) de debilitamiento o canto de retención está previsto a ambos lados del elemento moldeado (6, 40, 41, 42) , visto en una sección transversal en paralelo a la línea (52) de doblado y/o porque al menos un punto de debilitamiento (7, 8, 9, 10, 11, 12) y/o canto de retención está orientado en ángulo recto respecto a la línea (52) de doblado.

3. Pieza moldeada según una de las reivindicaciones anteriores, caracterizada porque al menos un punto de debilitamiento (7, 8, 9, 10, 11, 12) o canto de retención está creado por estampado en al menos una superficie (14, 15) de la pared (3) y/o porque al menos un punto de debilitamiento (7, 8, 9, 10, 11, 12) o canto de retención está creado mediante una acanaladura arrollada en la pared (3) .

4. Pieza moldeada según una de las reivindicaciones anteriores, caracterizada por que al menos un punto de debilitamiento (7, 8, 9, 10, 11, 12) está dispuesto en la superficie interior (14) de la pared (3) .

5. Pieza moldeada según la reivindicación 4, caracterizada por que en la superficie exterior (15) de la pared (3) , a ambos lados del elemento moldeado (6, 40, 41, 42) , están dispuestos respectivamente dos puntos de debilitamiento (7, 8, 9, 10) .

6. Pieza moldeada según una de las reivindicaciones anteriores, caracterizada por que el elemento moldeado (6, 40, 41, 42) es un contorno superficial de la pared o una entalladura en la pared (3) .

7. Pieza moldeada según una de las reivindicaciones anteriores, caracterizada por que la pieza moldeada se extiende en una dirección longitudinal (39) y la línea (52) de doblado discurre en ángulo recto respecto a la dirección longitudinal (39) .

8. Pieza moldeada según una de las reivindicaciones anteriores, caracterizada por que el al menos un punto (7-12) de debilitamiento y/o canto de retención presenta un desarrollo lineal.

9. Procedimiento para la fabricación de una sección hueca de una pieza moldeada o de una pieza moldeada hueca a partir de una chapa plana (16) , conformándose la chapa de manera que forma una pared (3) que rodea al menos parcialmente la cavidad (49) de la pieza moldeada y presenta en al menos una zona parcial (5) un elemento moldeado (6, 40, 41, 42) , caracterizado por que en la chapa (16) , en la superficie exterior (15) de la pared (3) , se forman uno o varios puntos (7-12) de debilitamiento y/o cantos de retención en dirección de una línea (52) de doblado a distancia del elemento moldeado (6, 40, 41, 42) ya realizado o que se va a realizar, que se extienden en ángulo respecto a la línea (52) de doblado al menos en una parte de la extensión del elemento moldeado (6, 40, 41, 42) , ya realizado o que se va a realizar, y al lado de éste, y porque después de realizarse al menos un elemento moldeado en una zona parcial (5) de la chapa (16) se lleva a cabo al menos otra conformación de la chapa (16) , que representa o comprende un doblado de la pieza moldeada, contrarrestando el respectivo punto (7-12) de debilitamiento y/o canto de retención realizando otra deformación incontrolada de la pieza moldeada en la zona parcial (5) .

10. Procedimiento según la reivindicación 9, caracterizado por que uno o varios puntos (7-12) de debilitamiento y/o cantos de retención se forman antes de al menos un paso siguiente de conformación, en el que se le da una forma curvada a la chapa (16) plana o a la chapa con la forma ya curvada se le da otra forma curvada y/o porque uno o varios puntos (7-12) de debilitamiento y/o cantos de retención se forman en la chapa plana.

11. Procedimiento según una de las reivindicaciones 9 ó 10, caracterizado por que durante los pasos de conformación, que siguen a la realización del elemento moldeado (6, 40, 41, 42) , el elemento moldeado (6, 40, 41, 42) está apoyado en la matriz de una herramienta de conformación (27, 29, 31, 43, 45) al menos en la superficie exterior (15) .

12. Procedimiento según una de las reivindicaciones 9 a 11, caracterizado por que la chapa plana (16) se conforma en una primera herramienta (17, 18) de conformación en forma de semicasco o en U que comprende dos

brazos (19, 20) que están unidos entre sí mediante una sección (23) de unión y presentan respectivamente un extremo (21, 22) alejado de la sección de unión.

13. Procedimiento según la reivindicación 12, caracterizado por que a continuación se ejecuta al menos otro paso de conformación, en el que los extremos (21, 22) de los dos brazos (19, 20) se sitúan más cerca uno de otro o se unen y en el que ya está realizado al menos un punto (7-12) de debilitamiento y/o canto de retención.

Patentes similares o relacionadas:

Cremallera y un procedimiento para la fabricación de una cremallera para un automóvil, del 17 de Junio de 2020, de THYSSENKRUPP PRESTA AG: Procedimiento para la fabricación de una cremallera para un mecanismo de dirección de un automóvil, que presenta al menos una sección de dentado […]

Procedimiento para producir un anillo soldado, del 8 de Abril de 2020, de Oetiker Schweiz AG: Procedimiento para producir un anillo soldado, en el que una banda con una longitud correspondiente a la circunferencia del anillo es doblada para formar un anillo y soldada en […]

Procedimiento para mecanizar una pieza funcional, del 20 de Septiembre de 2017, de THYSSENKRUPP PRESTA AKTIENGESELLSCHAFT: Procedimiento para mecanizar una pieza funcional , que se extiende en una dirección longitudinal y una superficie envolvente , que rodea un eje central […]

Procedimiento para la fabricación de un elemento de conexión para la transmisión de movimientos de giro así como elemento de conexión fabricado de este modo, del 15 de Marzo de 2017, de THYSSENKRUPP STEEL EUROPE AG: Procedimiento para la fabricación de un elemento de conexión para la transmisión de movimientos de giro para un árbol articulado, presentando […]

Procedimiento para la fabricación de un muñón extrusionado, del 1 de Febrero de 2017, de THYSSENKRUPP PRESTA AKTIENGESELLSCHAFT: Procedimiento para la fabricación de un muñón extrusionado que se extiende en un sentido longitudinal y que presenta una superficie envolvente que […]

Procedimiento para la realización de muescas en tubos y máquina asociada, del 17 de Agosto de 2016, de NUMALLIANCE SAS: Un procedimiento a través del cual se realiza, en una pared externa de un tubo que se extiende a lo largo de un eje longitudinal (A), mediante […]

Procedimiento y dispositivo para la fabricación de componentes metálicos rotacionalmente simétricos, del 27 de Abril de 2016, de THYSSENKRUPP STEEL EUROPE AG: Procedimiento para la fabricación de componentes rotacionalmente simétricos de metal, especialmente acero, en el que se dispone de forma no giratoria una […]

Estampa y procedimiento para la forja, del 6 de Abril de 2016, de THYSSENKRUPP PRESTA AKTIENGESELLSCHAFT: Estampa para la forja de una sección que presenta un engranaje de una cremallera de un dispositivo de dirección con primeras y segundas […]

Estampa y procedimiento para la forja, del 6 de Abril de 2016, de THYSSENKRUPP PRESTA AKTIENGESELLSCHAFT: Estampa para la forja de una sección que presenta un engranaje de una cremallera de un dispositivo de dirección con primeras y segundas […]