Método ultrasónico de fabricación de una estructura de material compuesto reforzado con fibras, de matriz termoendurecible.

Un método de fabricación de una estructura de material compuesto reforzado con fibras,

de matriztermoendurecible, comprendiendo dicho método:

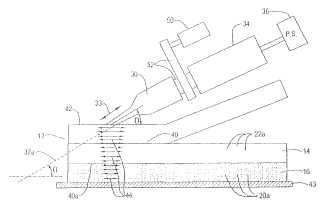

ensamblar una pila de capas de material termoendurecible reforzado con fibras (10, 14, 16);

acoplar una bocina ultrasónica (30) con la superficie superior de la capa de más arriba;

orientar la bocina (30) en un ángulo agudo (θ) con respecto a la superficie superior;

energizar la bocina (30) para producir una onda transversal (44) en las capas, para calentar las capas (10, 14,16); y

proporcionar un movimiento relativo entre la bocina (30) y la capa de más arriba para consolidar las capas (10,14, 16), siendo el nivel de energía aplicado mediante la bocina (30) suficiente para reducir la viscosidad de laresina termoendurecible hasta el punto de que las capas (10, 14, 16) se puedan apelmazar, pero no losuficientemente alto como para reticular completamente la resina, de modo que se pueda reticular otra capa conla capa de más arriba; y

aplicar presión a las capas conforme la bocina (30) se mueve, para apelmazar las capas (10, 14, 16).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2001/022899.

Solicitante: ALLIANT TECHSYSTEMS INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 7480 Flying Cloud Drive Minneapolis, MN 55344-3720 ESTADOS UNIDOS DE AMERICA.

Inventor/es: BOYCE, JOSEPH, S., WOODS,JACK,A, LEEMON,VICTOR, BULLOCK,DANIEL E, ROYLANCE,MARGARET E, PLAYER,JOHN C.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C65/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 65/00 Ensamblado de elementos preformados; Aparatos a este efecto. › utilizando vibraciones ultrasonoras.

- B29C70/54 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

PDF original: ES-2390067_T3.pdf

Fragmento de la descripción:

Método ultrasónico de fabricación de una estructura de material compuesto reforzado con fibras, de matriz termoendurecible

Campo de la invención

Esta invención se refiere a un método mejorado para consolidar ultrasónicamente estratos o capas de materiales compuestos reforzados con fibras, de matriz de resina termoendurecible, y más particularmente a un método tal que aplica energía ultrasónica, generalmente en paralelo a la superficie del estrato, para producir un cizallamiento sustancial en las capas, para efectuar el calentamiento de la matriz de resina. La invención también se refiere al producto fabricado mediante ese método.

Antecedentes de la invención

Los materiales compuestos se han vuelto cada vez más atractivos para una amplia variedad de usos, desde aviones y automóviles, hasta artículos deportivos y juguetes, debido a su alta rigidez y relación resistencia-peso. Un tipo de material compuesto incluye una combinación de fibras, o haces fibrosos, en una matriz de resina termoendurecible. Típicamente, una estructura de material compuesto tal se fabrica con varios estratos o capas de una cinta “prepreg” (preimpregnada) . Según se usa aquí, por material compuesto se indica una estructura compuesta de una pluralidad de capas de un tejido o una cinta reforzados con fibras, en una matriz de resina termoendurecible. A menudo, el tejido seco con fibras unidireccionales o haces de fibras o fibras tejidas, se combina previamente con una resina termoendurecible, como un “prepreg”. Los ejemplos incluyen las fibras de carbono, de vidrio o de grafito en una matriz de resina termoendurecible progresivamente. Típicamente, las fibras comprenden más de 35% en volumen del material. Generalmente, los materiales compuestos termoendurecibles requieren que las capas de fibra/resina sean apiladas (del inglés, “lay-up”) , apelmazadas y luego curadas.

Este procedimiento puede precisar varias horas. Tales materiales compuestos se han de comparar con los materiales compuestos termoplásticos, que en general se fabrican más rápidamente debido a que no implican curado alguno. Las capas termoplásticas solo se necesitan calentar para que se funda la matriz plástica, y luego comprimir conjuntamente o consolidar con las otras capas, antes de enfriar. Por otra parte, con los materiales compuestos termoendurecibles, el calentamiento a una temperatura suficientemente alta origina una reacción exotérmica que provoca que las moléculas de resina se reticulen. Una vez que esta reticulación química se produce, la viscosidad de la resina no se puede disminuir. Esto no sucede con las resinas del tipo termoplástico.

Según se usa aquí, por consolidación se indica la estratificación de dos o más capas entre sí para formar una pieza

o una estructura. Una buena consolidación implica un bajo nivel de huecos (típicamente menos de 3%) y una resistencia al cizallamiento de las superficies de contacto de las capas después del curado que se aproxima a la de la matriz de resina.

El bobinado de filamentos, la colocación de cintas y la colocación de haces de filamentos son métodos comunes para fabricar piezas a partir de materiales compuestos reforzados con fibras.

El bobinado de filamentos implica el bobinado alrededor de un mandril de un haz de filamentos, conocido en inglés como “tow”, al que previamente se ha aplicado una resina. Para lograr el espesor de pieza requerido se dan múltiples vueltas alrededor del mandril, después de lo cual la pieza se cura en una estufa o un autoclave.

Durante el bobinado, las piezas más gruesas pueden requerir unas etapas intermedias de consolidación o compactación, conocidas como “apelmazamiento” (en inglés, “debulk”) , que usan calor conjuntamente con presión y/o vacío. Las piezas delgadas curadas sin ningún apelmazamiento intermedio a menudo manifiestan un cierto arrugamiento de las fibras, lo que degrada las propiedades mecánicas de la pieza curada.

En la colocación de cintas o de haces de filamentos se usa un cabezal robótico para colocar unos haces de filamentos o cintas “prepreg” estrechos (típicamente de una anchura de 3, 175-50, 8 mm (0, 125-2 inches) ) contra una herramienta que delimita la forma deseada de la pieza. Se colocan múltiples estratos con diferentes orientaciones para obtener la construcción de capas y el espesor de piezas requeridos. Se requiere la combinación de una presión negativa sobre el haz de filamentos, aplicada mediante el cabezal, y cierta pegajosidad (encolado del haz de filamentos) para asegurar que el haz de filamentos permanezca en su posición después de su colocación, particularmente cuando el haz de filamentos se coloca sobre las partes cóncavas de la herramienta.

Normalmente se calienta el haz de filamentos, y los estratos de capas depositadas previamente, para aumentar la pegajosidad antes de la colocación mediante el cabezal robótico.

Las máquinas corrientes de colocación de haces de filamentos usan mecanismos independientes, colocados en la proximidad inmediata, para aplicar calor y presión. Corrientemente, el calor se aplica mediante una inyección de gas caliente dirigida sobre el haz de filamentos y la presión se aplica mediante uno o más rodillos o zapatas que se deslizan por la superficie del haz de filamentos. Los niveles de consolidación conseguidos de esta manera son tales que las piezas gruesas colocadas con haces de filamentos o con cintas también requieren un apelmazamiento intermedio para evitar el movimiento o el arrugamiento de las fibras durante el curado.

Un obstáculo para conseguir coherentemente unos niveles de consolidación más altos con estos procedimientos es la dificultad inherente al control de la temperatura. Debido a la capacidad térmica presente en un sistema de gas caliente, la temperatura de la inyección de gas, y por consiguiente el aporte de calor al haz de filamentos, no se puede modular fácilmente para tomar en consideración los arranques, las paradas o los cambios en la velocidad de avance del cabezal robótico.

Típicamente, el apelmazamiento intermedio implica aplicar a la herramienta o mandril de apilado una bolsa de vacío, junto con los asociados compuestos obturadores para bolsas, tuberías de vacío, conexiones, etc., y el traslado de la herramienta desde la máquina de colocación del haz de filamentos a una estufa o un autoclave donde se calienta a 82, 2-121, 1ºC (180-250ºF) y se mantiene bajo una presión de vacío durante como mucho cuatro horas. Luego, la pieza se devuelve a la máquina de colocación de cintas para continuar el procedimiento de apilado. Las piezas gruesas comunes, tales como el vástago V-22 y el eje giratorio F-22, requieren numerosos apelmazamientos intermedios, lo que supone añadir un coste sustancial.

Se desea, y puede dar lugar a sustanciales ahorros de coste, un método de aplicación de calor y presión que consiga unos altos niveles de consolidación durante la colocación de cintas o haces de filamentos, eliminando de este modo la necesidad de apelmazamientos intermedios. La presente invención se refiere a un método tal que usa una bocina ultrasónica para generar el calor y la presión requeridos para la consolidación. Además, en algunos casos, el método tiene el potencial de remplazar el curado en un autoclave por un curado en una estufa.

Por varias razones se ha recurrido al uso de dispositivos ultrasónicos para calentar las capas. A diferencia de la convección (gas caliente) , conducción (zapatas/fundiciones calientes) o radiación (infrarroja) , la consolidación ultrasónica no depende de una fuerza motriz térmica para efectuar la transferencia de energía al material compuesto. El calentamiento ultrasónico es modulable instantáneamente y proporciona un calentamiento profundo y penetrante de la matriz polímera, más allá de un calentamiento meramente superficial.

Desde hace mucho tiempo, la soldadura ultrasónica se ha usado para soldar o unir plásticos puros (no reforzados) sin fibras o con un bajo contenido de fibras. Una soldadura tal se realiza mediante colocar una bocina ultrasónica perpendicular a dos estratos de plástico, prensar los estratos y energizar la bocina. La patente de EE.UU. Nº 4.713.131, a Obeda, enseña cómo unir grandes láminas de plástico de polipropileno mediante solapar las láminas de plástico y soldar sus bordes entre sí usando una bocina ultrasónica colocada entre las láminas. Sin embargo, Obeda no enseña nada sobre... [Seguir leyendo]

Reivindicaciones:

1. Un método de fabricación de una estructura de material compuesto reforzado con fibras, de matriz termoendurecible, comprendiendo dicho método:

ensamblar una pila de capas de material termoendurecible reforzado con fibras (10, 14, 16) ;

acoplar una bocina ultrasónica (30) con la superficie superior de la capa de más arriba;

orientar la bocina (30) en un ángulo agudo (8) con respecto a la superficie superior;

energizar la bocina (30) para producir una onda transversal (44) en las capas, para calentar las capas (10, 14, 16) ; y

proporcionar un movimiento relativo entre la bocina (30) y la capa de más arriba para consolidar las capas (10,

14, 16) , siendo el nivel de energía aplicado mediante la bocina (30) suficiente para reducir la viscosidad de la resina termoendurecible hasta el punto de que las capas (10, 14, 16) se puedan apelmazar, pero no lo suficientemente alto como para reticular completamente la resina, de modo que se pueda reticular otra capa con la capa de más arriba; y

aplicar presión a las capas conforme la bocina (30) se mueve, para apelmazar las capas (10, 14, 16) .

2. El método de la reivindicación 1, en el que las capas de material termoendurecible comprenden más de 40% en volumen de fibras.

3. El método de la reivindicación 1, que además incluye la etapa de someter la pila de capas a un curado en un autoclave o una estufa.

4. El método de la reivindicación 1, en el que se depositan una o más capas sobre la pila de capas previamente 20 ensamblada y consolidada.

5. El método de la reivindicación 1 usado conjuntamente con el bobinado de filamentos, la colocación de cintas, la colocación de fibras o la colocación de haces de filamentos, para depositar y consolidar materiales compuestos reforzados con fibras, de matriz termoendurecible.

Patentes similares o relacionadas:

Proceso para producir una base de lámina preimpregnada de composite, base en forma de capas y plástico reforzado con fibra, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un método de producción de una base (a) de lámina preimpregnada de composite que comprende una base (a´) de lámina preimpregnada de una lámina de […]

Método para fabricar lámina de fibras de refuerzo, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un aparato de fabricación de lámina de fibras de refuerzo configurado para colocar un haz de fibras de refuerzo sobre una plataforma , comprendiendo el aparato […]

Procedimiento de depósito de un material intermedio que permite asegurar la cohesión de este último y material intermedio, del 1 de Julio de 2020, de HEXCEL REINFORCEMENTS: Procedimiento de depósito en continuo sobre una superficie de depósito de un material intermedio constituido por una capa unidireccional de fibras […]

Planta y método para aplicar un material de refuerzo provisto de una pluralidad de filamentos, preferentemente una tela de refuerzo hecha de fibra de vidrio, a un producto cerámico, del 27 de Mayo de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Una planta para aplicar un material de refuerzo, que está provisto de una pluralidad de filamentos, en particular una tela de refuerzo, en al menos una superficie […]

Producción de objetos, del 6 de Mayo de 2020, de BAE SYSTEMS PLC: Un método para producir un objeto , comprendiendo el método: proporcionar una herramienta de moldeo que tiene una superficie […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Moldeo de materiales compuestos reforzados con fibras, del 22 de Abril de 2020, de HEXCEL HOLDING GMBH: Un método de fabricación de un artículo moldeado que comprende: a) proporcionar un material de moldeo que comprende un material de refuerzo fibroso, un primer material […]

MÁQUINA DE ADAPTACIÓN DE UNA ESTRUCTURA DE FIBRAS A UN MOLDE PARA LA FABRICACIÓN DE PIEZAS DE MATERIAL COMPUESTO, del 16 de Abril de 2020, de UNIVERSIDAD POLITECNICA DE MADRID: Comprende una matriz sólida, un cuerpo deformable unido a la superficie dicha matriz ; un molde de conformado ; y un sistema de sujeción de […]