SISTEMA REDIRECCIONADOR DE FIBRAS, MUÑÓN ROBOTIZADO DE EJES MÚLTIPLES Y APARATO DE COLOCACIÓN DE FIBRAS QUE INCLUYE LOS MISMOS, Y MÉTODOS RELACIONADOS.

Un aparato que comprende: un munon robotizado (114) de ejes multiples que tiene al menos una seccion (160,

162, 164) configurada para articularse alrededor de un primer eje (130), un segundo eje (132) y un tercer eje (134), en donde al menos dos ejes (130, 134) del primer eje, el segundo eje y el tercer eje estan orientados de tal manera que no se intersequen uno con otro; un sistema redireccionador (170, 178, 186) de fibras configurado para uso cooperativo con el munon robotizado (114),que comprende al menos un mecanismo redireccionador (170, 178, 186) que incluye una estructura (172A, 172B; 180A, 180B; 188A, 188B) acoplada con una porcion (160, 162, 164) del munon robotizado (114) y configurada para redireccionar una trayectoria de fibras colectiva de al menos una mecha (106) de fibras acoplada con la misma estando posicionado y configurado el al menos un mecanismo redireccionador (170, 178, 186) para centrar la trayectoria de fibras colectiva de la al menos una mecha (106) de fibras alrededor de al menos una de entre una interseccion del primer eje (130) y el segundo eje (132) del munon robotizado (114) de ejes multiples y una interseccion del tercer eje (134) y el segundo eje (132) del munon robotizado (114) de ejes multiples cuando el al menos un mecanismo redireccionador (170, 178, 186) altera la trayectoria de fibras colectiva de una primera direccion a una segunda direccion

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2004/013461.

Solicitante: ALLIANT TECHSYSTEMS INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 5050 LINCOLN DRIVE EDINA, MN 55436-1097 ESTADOS UNIDOS DE AMERICA.

Inventor/es: BROWN,JAMES,M, HARVEY,JAMES,L, HARRIS,DOUGLAS,G, HATCH,BOYD.

Fecha de Publicación: .

Fecha Solicitud PCT: 30 de Abril de 2004.

Fecha Concesión Europea: 11 de Agosto de 2010.

Clasificación Internacional de Patentes:

- B29C53/80B2

- B29C70/32 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › sobre un molde, una plantilla o un núcleo rotativos.

- B29C70/38B2

Clasificación PCT:

- B29C53/76 B29C […] › B29C 53/00 Conformación por curvado, doblado, torcido alargado o aplanado; Aparatos a este efecto (B29C 61/10 tiene prioridad). › alrededor de más de un eje.

- B29C53/80 B29C 53/00 […] › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

- B29C70/38 B29C 70/00 […] › Apilado (lay-up) automático, es decir, utilizando robots, aplicando filamentos según modelos predeterminados.

Clasificación antigua:

Países PCT: Alemania, España, Francia, Reino Unido, Italia.

Fragmento de la descripción:

CAMPO TÉCNICO

La presente invención se refiere en general a métodos de colocación de fibras y a máquinas de colocación de fibras, y, más específicamente, a sistemas redireccionadores de fibras y a muñones robotizados de ejes múltiples asociados utilizados con tales métodos y máquinas de colocación de fibra.

ANTECEDENTES

Las técnicas de enrollado de filamento y colocación de fibras son técnicas de formación de estructuras compuestas. Se muestran ejemplos de procedimientos de enrollado de filamento en la patente norteamericana 4.750.960 y en la solicitud de patente británica GB2147561A. Un ejemplo de una máquina que está configurada para uso en ambos procedimientos de enrollado de filamento y colocación de fibras se describe en la patente norteamericana 5.645.677. La Publicación de Patente Europea EP 0768158A1 describe otro método de utilización de cordones de fibras compuestos para producir una estructura compuesta.

La colocación de fibras es generalmente una técnica de colocación de una banda de fibras, tal como una pluralidad de mechas de fibras impregnadas previamente, sobre la superficie de un mandril o sobre una pieza de trabajo superpuesta para formar una estructura compuesta. La colocación de fibras ofrece diversas ventajas en la formación de una estructura compuesta que incluyen la capacidad de colocar una banda de fibras bajo diversos ángulos, anchuras y longitudes sobre perfiles y superficies conformados de manera diversa. De este modo, la colocación de fibras permite la fabricación de estructuras compuestas que presentan formas y superficies complejas al tiempo que simultáneamente permiten que la banda de fibras sea colocada y orientada en una orientación y configuración estructuralmente deseada.

Los sistemas de colocación de fibras incluyen un suministro de mechas de fibra, denominados en el presente documento como fileta o conjunto de fileta. Se suministran mechas individuales de fibras desde el conjunto de fileta y se alimentan a un muñón robotizado que incluye un cabezal de colocación o entrega. El muñón robotizado permite convencionalmente el posicionamiento del cabezal de colocación articulando el muñón alrededor de ejes múltiples. Por ejemplo, un muñón robotizado de ejes múltiples puede permitir el movimiento alrededor de tres ejes ortogonales denominados convencionalmente guiñada, cabeceo y balanceo.

Al alimentar las mechas de fibras desde un conjunto de fileta hasta el cabezal de colocación, resulta deseable mantener al menos un mínimo nivel de tensión dentro de las mechas de fibras de tal manera que permanezcan relativamente tensas. Sin semejante tensión, las mechas de fibras pueden retorcerse, desplazarse y/o resultar dañadas. En el mejor de los casos, tales resultados pueden provocar un retraso en el procedimiento de colocación de fibras y requerir mantenimiento adicional del sistema de colocación de fibras por un operador del mismo. Sin embargo, una mecha o segmento de fibras dañado

o colocado inadecuadamente de cualquier otra manera puede finalmente dar como resultado una estructura compuesta defectuosa.

La trayectoria de fibras de las mechas individuales entre el conjunto de fileta y el cabezal de colocación incluye usualmente hacer pasar las mechas de fibras alrededor de uno o más rodillos redireccionadores. Los rodillos redireccionadores permiten que las mechas de fibras cambien sus direcciones y también se acomoden a las posiciones y orientaciones cambiantes del muñón robotizado cuando éste posiciona el cabezal de colocación para la aplicación de mechas de fibras a una superficie deseada. En algunos sistemas de la técnica anterior, los rodillos redireccionadores están acoplados a servomotores u otros dispositivos de posicionamiento para permitir el posicionamiento independiente de los rodillos redireccionadores en un intento de definir y redefinir la trayectoria de las mechas de fibras dependiendo de, por ejemplo, la posición y orientación del muñón robotizado y su cabezal de colocación asociado.

Sin embargo, el uso de tales rodillos redireccionadores no ha sido totalmente exitoso en el mantenimiento de las mechas de fibras en un estado relativamente tenso. Por ejemplo, cuando un muñón robotizado se posiciona a sí mismo en los límites de desplazamiento alrededor de sus ejes de guiñada, cabeceo y balanceo, la trayectoria de las mechas de fibras se alarga convencionalmente, provocando una longitud adicional del material que se ha de alimentar desde el conjunto de fileta para las mechas individuales. Sin embargo, cuando el muñón robotizado llega a estar relativamente más retraído en sus posiciones de guiñada, cabeceo y balanceo, la trayectoria de fibras es acorta o se contrae convencionalmente, provocando que las mechas de fibras individual muestren un cantidad de holgura entre el conjunto de fileta y el cabezal de colocación. Tal holgura puede finalmente dar como resultado que una mecha de fibras resulte inaceptablemente retorcida, dañada o desplazada con respecto a su trayectoria individual alrededor de los diversos rodillos redireccionadores.

Aunque se han usado mecanismos, tal como el sistema de posicionamiento por servomotor antes mencionado, en un intento de controlar mejor la trayectoria cambiante de las mechas de fibra, tales sistemas han tenido un éxito limitado y además introducen complejidades y costes adicionales en sistemas de colocación de fibra. Por ejemplo, tales mecanismos pueden requerir un control por ordenador complicado para correlacionar los movimientos de un mecanismo de esta clase con los movimientos del muñón robotizado y del cabezal de colocación. Adicionalmente, tales mecanismos introducen cuestiones adicionales de mantenimiento para el operador del equipo de colocación de fibra.

Un aspecto algo relacionado con relación a muñones robotizados de ejes múltiples incluye el equipamiento de numerosos cables eléctricos u otras canalizaciones de transmisión (por ejemplo, entubado hidráulico o neumático) acoplados con los diversos controles, sensores, motores y otros accionadores asociados con el muñón y el cabezal de colocación. De nuevo, cuando un muñón robotizado de ejes múltiples se articula mediante sus diversos rangos de movimiento, tales canalizaciones de transmisión presentan cierta cantidad de holgura con el fin de evitar una extensión excesiva y el fallo a tracción de las mismas. De este modo, con las canalizaciones de transmisión presentando holgura de vez en cuando, dependiendo de la posición del muñón robotizado, tales canalizaciones de transmisión pueden engancharse en un objeto protuberante o enredarse de alguna otra manera.

A la vista de los inconvenientes de la técnica, sería ventajosos proporcionar un sistema de colocación de fibra, incluyendo un sistema redireccionador de fibras y un muñón robotizado, que minimice el cambio de longitud de la trayectoria de fibras entre, por ejemplo, un conjunto de fileta y un cabezal de colocación al tiempo que se acomoda a las diversas posiciones, orientaciones y configuraciones que puedan asumir el muñón robotizado y el cabezal de colocación.

Adicionalmente, sería ventajoso proporcionar un sistema de colocación de fibras que tenga un sistema redireccionador de fibras que no requiera mecanismos de posicionamiento adicionales tales como, por ejemplo, servomotores, con un control atendido por ordenador del mismo. Preferiblemente, sería ventajoso hacer que un sistema redireccionador de esta clase controle continua y automáticamente la trayectoria de fibra, basándose en la posición y orientación del muñón robotizado y del cabezal de colocación, sin un control independiente de los mecanismos redireccionadores.

DESCRIPCIÓN DE LA INVENCIÓN

Según un aspecto de la invención, se proporciona un aparato que comprende las características de la reivindicación 1. Realizaciones preferidas del aparato se reivindican en las reivindicaciones subordinadas 2 a 23.

En una realización ejemplar, el al menos un mecanismo redireccionador puede incluir un primer mecanismo redireccionador que está centrado alrededor de la intersección de los ejes de cabeceo y guiñada, un segundo mecanismo centrado alrededor de la intersección de los ejes de guiñada y balanceo y un tercer mecanismo redireccionador centrado alrededor del eje de balanceo.

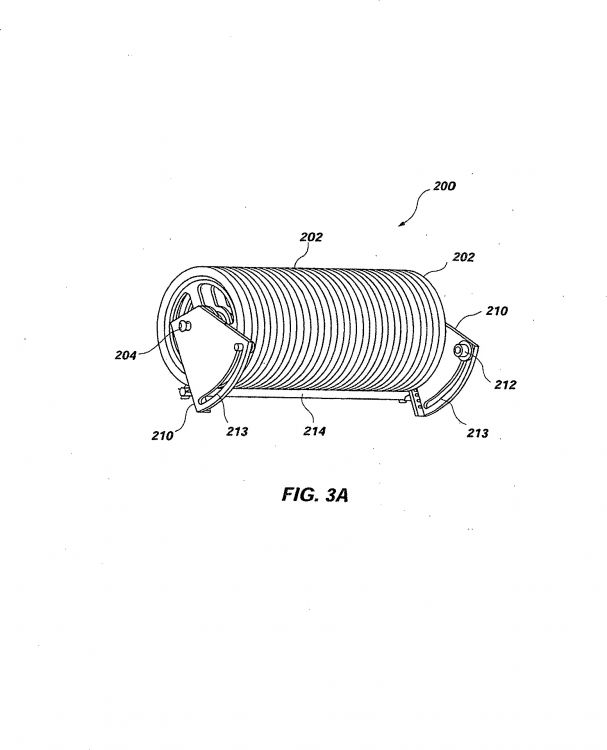

Según otro aspecto de la presente invención, se proporciona un muñón robotizado para un sistema de colocación de fibra. El muñón robotizado incluye una primera sección, una segunda sección acoplada con la primera sección y una tercera sección acoplada con la segunda...

Reivindicaciones:

1. Un aparato que comprende:

un muñón robotizado (114) de ejes múltiples que tiene al menos una sección (160, 162, 164) configurada para articularse alrededor de un primer eje (130), un segundo eje (132) y un tercer eje (134), en donde al menos dos ejes (130, 134) del primer eje, el segundo eje y el tercer eje están orientados de tal manera que no se intersequen uno con otro; un sistema redireccionador (170, 178, 186) de fibras configurado para uso cooperativo con el muñón robotizado (114),que comprende al menos un mecanismo redireccionador (170, 178, 186) que incluye una estructura (172A, 172B; 180A, 180B; 188A, 188B) acoplada con una porción (160, 162, 164) del muñón robotizado (114) y configurada para redireccionar una trayectoria de fibras colectiva de al menos una mecha (106) de fibras acoplada con la misma estando posicionado y configurado el al menos un mecanismo redireccionador (170, 178, 186) para centrar la trayectoria de fibras colectiva de la al menos una mecha (106) de fibras alrededor de al menos una de entre una intersección del primer eje (130) y el segundo eje (132) del muñón robotizado (114) de ejes múltiples y una intersección del tercer eje (134) y el segundo eje (132) del muñón robotizado (114) de ejes múltiples cuando el al menos un mecanismo redireccionador (170, 178, 186) altera la trayectoria de fibras colectiva de una primera dirección a una segunda dirección.

2. El aparato según la reivindicación 1, en donde el al menos un mecanismo redireccionador comprende además un primer mecanismo redireccionador (170) posicionado y configurado para centrar la trayectoria de la trayectoria de fibras colectiva alrededor de una intersección del primer eje (130) y el segundo eje (132) del muñón robotizado (114) de ejes múltiples cuando éste altera la trayectoria de fibras colectiva de la primera dirección a la segunda dirección, y un segundo mecanismo redireccionador (178) posicionado y configurado para centrar la trayectoria de fibras colectiva alrededor de una intersección del segundo eje (132) y el tercer eje (134) del muñón robotizado (114) cuando éste altera la trayectoria de fibras colectiva de la segunda dirección a una tercera dirección.

3. El aparato según la reivindicación 2, en donde el al menos un mecanismo redireccionador comprende además un tercer mecanismo redireccionador (186) posicionado y configurado para centrar la trayectoria de fibras colectiva alrededor del tercer eje (134) del muñón robotizado (114) cuando éste se desplaza en la tercera dirección.

4. El aparato según la reivindicación 3, en donde la al menos una mecha (106) de fibras comprende una primera banda (112A) de mechas que tiene una primera pluralidad de mechas (106) de fibras colimadas separadas y al menos una segunda banda (112B) de mechas que tiene una segunda pluralidad de mechas (106) de fibras colimadas separadas, estando separada la primera banda (112A) de mechas de la al menos una segunda banda (112B) de mechas, y en donde el primer mecanismo redireccionador (170), el segundo mecanismo redireccionador (178) y el tercer mecanismo redireccionador (186) incluyen cada uno de ellos un primer rodillo redireccionador (172A, 180A, 188A) para acoplamiento con la primera banda (112A) de mecha y al menos un segundo rodillo redireccionador (172B, 180B, 188B) para acoplamiento con la al menos segunda banda (112B) de mechas.

5. El aparato según la reivindicación 4, en donde el tercer mecanismo redireccionador (186) está configurado para redirigir una trayectoria de la primera banda (112A) de mechas y una trayectoria de la al menos una segunda banda (112B) de mechas con la finalidad de hacer que la primera banda (112A) de mechas y la al menos una segunda banda (112B) de mechas converjan y se colimen una con otra.

6. El aparato según la reivindicación 3, en donde la al menos una mecha (106) de fibras incluye una pluralidad de mechas (106) de fibras y en donde los mecanismos redireccionadores primero y segundo (170, 178) están configurados para definir que la primera dirección sea sustancialmente perpendicular al primer eje (130) y para centrar la trayectoria de fibras colectiva cuando ésta se desplace en la segunda dirección alrededor del segundo eje (132).

7. El aparato según la reivindicación 1, en donde el primer eje (130) es un eje de cabeceo, en donde el segundo eje (132) es un eje de guiñada y en donde el tercer eje

(134) es un eje de balanceo.

8. El aparato según cualquiera de las reivindicaciones 1 a 7, en donde la al me

nos una sección del muñón robotizado (114) comprende además:

una primera sección (160); una segunda sección (162) acoplada con la primera sección (160); una tercera sección (164) acoplada con la segunda sección (162), en donde la primera sección (160), la segunda sección (162) y la tercera sección (164) están configuradas para articularse alrededor del primer eje (130), la segunda sección

(162) y la tercera sección (164) están configuradas para articularse alrededor del segundo eje (132) y la tercera sección (164) está configurada para articularse alrededor del tercer eje (134).

9. El aparato según la reivindicación 8, que además comprende un cabezal (116) de colocación acoplado con la tercera sección (164) y configurado para aplicar una porción del al menos una mecha (106) de fibras cerca de una superficie de un mandril (122),

o cerca de una superficie de una pieza de trabajo (124) dispuesta alrededor del mandril (122).

10. El aparato según la reivindicación 9, que además comprende un miembro de consolidación (127) configurado para hacer contacto con la porción aplicada de la al menos una mecha (106) de fibras y presionar la porción aplicada contra una superficie subyacente.

11. El aparato según la reivindicación 10, que además comprende al memos un accionador (136, 138, 140) configurado para motivar al muñón robotizado (114) alrededor de al menos uno de los ejes primero, segundo y tercero (130, 132, 134).

12. El aparato según la reivindicación 11, en donde el al menos un accionador

(136) está configurado para motivar las secciones primera, segunda y tercera (160, 162, 164) alrededor del primer eje (130).

13. El aparato según la reivindicación 11, en donde el al menos un accionador

(138) está configurado para motivar las secciones segunda y tercera (162, 164) alrededor del segundo eje (132).

14. El aparato según la reivindicación 11, en donde el al menos un accionador (140) está configurado para motivar la tercera sección (164) alrededor del tercer eje (132).

15. El aparato según la reivindicación 11, en donde el al menos un accionador (136, 138, 140) está configurado para ser acoplado operativamente con un sistema de control (150).

16. El aparato según la reivindicación 8, que además comprende un primer cojinete (176) acoplado entre la primera sección (160) y la segunda sección (162) para acomodar la rotación relativa de la segunda sección (162) y la primera sección (160) alrededor del segundo eje (132), en donde una abertura (174) está definida a través del primer cojinete (176) y en donde la trayectoria de fibras colectiva se extiende a través de la abertura (174) del primer cojinete (176).

17. El aparato según la reivindicación 16, que además comprende un segundo cojinete (184) acoplado entre la segunda sección (162) y la tercera sección (164) para acomodar la rotación relativa de la tercera sección (164) y la segunda sección (160) alrededor del tercer eje (134), en donde una abertura (182) está definida a través del segundo cojinete (184) y en donde la trayectoria de fibras colectiva se extiende a través de la abertura (182) del segundo cojinete (184).

18. El aparato según la reivindicación 17, que además comprende una estructura que define un anillo alrededor de la abertura (174) del primer cojinete (176), estando dimensionado y configurado el anillo para recibir a su través al menos una canalización de transmisión.

19. El aparato según cualquiera de las reivindicaciones 8 a 17, que comprende además un conjunto (102) de fileta que incluye un suministro de la al menos una mecha

(106) de fibras.

20. El aparato según la reivindicación 19, en donde el conjunto (102) de fileta comprende además al menos un dispositivo tensor (108) para mantener la al menos una mecha (106) de fibras a un nivel deseado de tensión.

21. El aparato según la reivindicación 20, que además comprende una plataforma estructural (118), en donde el muñón robotizado (114) está posicionado de manera móvil sobre la plataforma estructural (118).

22. El aparato según la reivindicación 21, en donde el suministro de la al menos una mecha (106) de fibras incluye además una pluralidad de carretes (104), en donde cada carrete (104) de la pluralidad proporciona una mecha (106) de fibras individual.

23. El aparato según la reivindicación 19, que además comprende un soporte (126A, 126B) de mandril posicionado junto al muñón robotizado (114) y configurado para hacer girar un mandril (122) alrededor de un eje definido (128).

24. Un método para transportar una pluralidad de mechas (106) de fibras, comprendiendo el método:

proporcionar un muñón robotizado (114) que tiene al menos una sección (160, 162, 164) configurada para articularse alrededor de un primer eje (130), un segundo eje (132) y un tercer eje (134) y que define al menos dos de los ejes (130, 134) del primer eje (130), el segundo eje (132) y el tercer eje (134) con de tal manera que no se interseque uno con otro; disponer la pluralidad de mechas (106) de fibras en al menos una banda (112A, 112B) de mecha colimada; definir una trayectoria de fibras colectiva que atraviesa al menos una de entre una intersección del primer eje (130) y el segundo eje (132) y una intersección del segundo eje (132) y el tercer eje (134) cuando la trayectoria de fibras colectiva cambia de rumbo de una primera dirección a una segunda dirección, lo que incluye colocar al menos un mecanismo redireccionador (170, 178, 186) para que sea centrado alrededor de un intersección del primer eje (130) y el segundo eje (132)

o alrededor de la intersección del segundo eje (132) y el tercer eje (134), y acoplar una estructura (172A, 172B; 180A, 180B; 188A, 188B) del al menos un mecanismo redireccionador (170, 178, 186) con la al menos una banda (112A, 112B) de mechas cuando la trayectoria de fibras colectiva cambia de rumbo de una primera dirección a una segunda dirección; y mantener la al menos una banda (112A, 112B) de mechas sustancialmente simétrica alrededor de la trayectoria colectiva de fibra.

25. El método según la reivindicación 24, en donde la disposición de la pluralidad de mechas (106) de fibras en al menos una banda (112A, 112B) de mechas colimada incluye además disponer la pluralidad de mechas (106) de fibras en una primera banda (112A) de mechas colimada y al menos una segunda banda (112B) de mechas colimada separada de la primera banda (112A) de mechas colimada.

26. El método según la reivindicación 25, que además comprende definir una porción de la trayectoria de fibras colectiva para que esté a lo largo del tercer eje (134).

27. El método según la reivindicación 26, que además comprende fusionar la primera banda (112A) de mechas y la al menos una segunda banda (112B) de mechas en una banda (190) de mechas colimada combinada en una posición a lo largo del tercer eje (134).

28. El método según cualquiera de las reivindicaciones 24 a 27, en donde la definición de una trayectoria de fibras colectiva para que atraviese al menos una de entre una intersección del primer eje (130) y el segundo eje (132) y una intersección del segundo eje (132) y el tercer eje (134) comprende además:

colocar un primer mecanismo redireccionador (170) de modo que sea centrado alrededor de una intersección del primer eje (130) y el segundo eje (132); colocar un segundo mecanismo redireccionador (176) de modo que sea centrado alrededor de una intersección del segundo eje (132) y el tercer eje (134); y hacer pasar la al menos una mecha (106) de fibras desde un conjunto (102) de fileta hasta el primer mecanismo redireccionador (170); hacer pasar la al menos una mecha (106) de fibras desde el primer mecanismo redireccionador (170) hasta el segundo mecanismo redireccionador (176); y hacer pasar la al menos una mecha (106) de fibras desde el segundo mecanismo redireccionador (176) hasta un cabezal (116) de colocación.

29. El método según la reivindicación 28, que además comprende configurar un tercer mecanismo redireccionador (186) de modo que sea centrado alrededor del tercer eje (134) y hacer pasar la al menos una mecha (106) de fibras desde el segundo mecanismo redireccionador (178) hasta el tercer mecanismo redireccionador (186) y desde el tercer mecanismo redireccionador (186) hasta el cabezal (116) de colocación.

Patentes similares o relacionadas:

SISTEMA Y METODO DE FABRICACION DE PERFILES ESTRUCTURALES MEDIANTE EL TRENZADO DE FIBRAS EN CONTINUO Y PERFIL ESTRUCTURAL OBTENIDO POR DICHO SISTEMA Y METODO, del 23 de Enero de 2020, de ZENIT POLIMEROS Y COMPOSITES, S.L: Sistema y método de fabricación de perfiles estructurales mediante el trenzado de fibras en continuo y perfil estructural obtenido por dicho sistema […]

SISTEMA Y MÉTODO DE FABRICACIÓN DE PERFILES ESTRUCTURALES MEDIANTE EL TRENZADO DE FIBRAS EN CONTINUO Y PERFIL ESTRUCTURAL OBTENIDO POR DICHO SISTEMA Y MÉTODO, del 17 de Enero de 2020, de ZENIT POLIMEROS Y COMPOSITES SL: Sistema y método de fabricación de perfiles estructurales mediante el trenzado de fibras en continuo y perfil estructural obtenido por dicho sistema y método. La […]

Rellenos de radio compuesto y métodos de formación del mismo, del 12 de Noviembre de 2019, de THE BOEING COMPANY: Un relleno de radio compuesto para rellenar una región de relleno de radio en una estructura compuesta que comprende: dos o más laminados de radio, […]

Tubo compuesto termoplástico con capa intermedia de múltiples capas, del 22 de Mayo de 2019, de Evonik Operations GmbH: Procedimiento para la producción de un tubo compuesto termoplástico, que contiene las siguientes etapas: a) se proporciona un revestimiento […]

Artículo deportivo compuesto reforzado con fibra y su método de fabricación, del 22 de Mayo de 2019, de North Thin Ply Technology Sarl: Un artículo deportivo incluyendo una varilla tubular alargada compuesta de un material compuesto de matriz de resina reforzada con fibra, […]

Método para fabricar tubos compuestos de fibra reforzada, del 22 de Mayo de 2019, de THE BOEING COMPANY: Un método para fabricar un tubo (22, 22a) de material compuesto, que comprende: hacer girar un mandril que tiene una pared interna; y dirigir […]

Tubo compuesto termoplástico con capa intermedia de múltiples capas, del 22 de Mayo de 2019, de Evonik Operations GmbH: Procedimiento para la producción de un tubo compuesto termoplástico, que contiene las siguientes etapas: a) se proporciona un revestimiento […]

Revestimiento para un motor de avión y procedimiento para la fabricación de tal revestimiento, del 13 de Mayo de 2019, de FACC AG: Revestimiento para un motor de avión , especialmente un conducto de flujo secundario o una carcasa de ventilador, compuesto por varias capas de preimpregnado , endurecidas, […]