Masa esponjosa para tratar fondos de recipientes termoplásticos, instalación y uso de esta masa.

Masa esponjosa (4) que permite tratar fondos de recipientes producidos en instalaciones de muy elevada cadencia de producción,

siendo dicha masa adecuada para ser mantenida en contacto con el fondo (2) de un recipiente (1) durante un intervalo de tiempo predeterminado para un tratamiento de dicho fondo (2) del recipiente, en el que dicha masa:

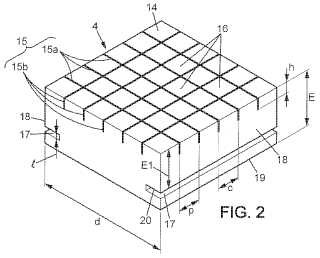

- presenta una cara principal (14) de contacto con el fondo (2) del recipiente; y

- comprende ranuras ciegas (15) que se abren sobre dicha cara principal (14) y que no desembocan en el lado opuesto y que están distribuidas en dos conjuntos de ranuras (15a, 15b) transversales entre sí que delimitan bloques (16); y

- constituida por una espuma flexible reticulada de celdas semiabiertas y de elevada elasticidad;

y caracterizada porque está constituida por espuma de poliuretano que tiene una masa específica comprendida entre aproximadamente10 y 600 kg/m3.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2009/051531.

Solicitante: SIDEL PARTICIPATIONS.

Nacionalidad solicitante: Francia.

Dirección: AVENUE DE LA PATROUILLE DE FRANCE 76930 OCTEVILLE SUR MER FRANCIA.

Inventor/es: FEUILLOLEY, GUY, DERRIEN,MIKAEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C35/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 35/00 Calentamiento, enfriamiento o endurecimiento, p. ej. reticulación, vulcanización; Aparatos a este efecto (moldes con medios de calentamiento o de enfriamiento incorporados B29C 33/02; dispositivos para el endurecimiento de prótesis dentales de materia plástica A61C 13/14; antes del moldeo B29B 13/00). › Refrigeración.

- B29C44/56 B29C […] › B29C 44/00 Conformación por presión interna generada en el material, p. ej. por hinchamiento o por espumación. › Post-tratamiento de objetos, p. ej. para cambiar su forma.

- B29C49/42 B29C […] › B29C 49/00 Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto. › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

- B29C49/64 B29C 49/00 […] › Calentamiento o enfriamiento de las preformas, parisones o de objetos soplados.

PDF original: ES-2378031_T3.pdf

Fragmento de la descripción:

Masa esponjosa para tratar fondos de recipientes termoplásticos, instalación y uso de esta masa.

La presente invención se refiere de una manera general al campo de la fabricación de recipientes de material termoplástico, y se refiere más particularmente al tratamiento de los fondos de los recipientes de material termoplástico, en particular, aunque no exclusivamente, con el objeto de enfriar los fondos calientes de los recipientes de material termoplástico, tal como PET, que salen de un molde de soplado o del estiramiento-soplado de preformas calientes en moldes.

El fondo es la parte de los recipientes de material termoplástico cuyo tratamiento resulta más delicado y que requiere la mayor atención durante el proceso de fabricación.

Además, el fondo es la parte de los recipientes que tiene, por lo menos parcialmente, el grosor más importante (en general, el grosor del fondo puede estar comprendido, al menos a nivel local, entre una y veinte veces el grosor de las paredes del cuerpo del recipiente) . Por lo tanto, durante la fase de calentamiento que se lleva a cabo antes de la fase de moldeo, el fondo acumula una gran cantidad de calor que resulta siempre muy presente en el momento en el que el recipiente ya terminado se extrae del molde.

Ahora bien, el fondo caliente es mecánicamente muy frágil, ya que el material termoplástico, todavía muy caliente, puede deformarse aunque sólo sea por la acción de su propio peso y/o debido a las tensiones residuales relacionadas con el procedimiento de soplado. No obstante, la conservación de una forma perfecta del fondo del recipiente garantiza la estabilidad del recipiente apoyado sobre un soporte plano, y cualquier deformación del fondo compromete dicha estabilidad y hace que el recipiente no se pueda utilizar comercialmente.

Por lo tanto, es muy importante que el material que constituye el fondo se enfríe lo más rápidamente posible a partir del momento en que el recipiente terminado sale del molde con el fin de fijar la forma requerida conferida por el molde, y de todos modos es deseable que la forma del fondo este perfectamente fijada y que la temperatura haya ya disminuido cuando el recipiente llega a la siguiente estación de tratamiento.

Hasta ahora, el enfriamiento de los fondos de los recipientes que salen de la estación de moldeo se lograba mediante enfriamiento natural en atmósfera ambiente durante el trayecto hacia la estación siguiente (por ejemplo, una estación de llenado) cuando dicho trayecto tenía una duración suficiente (por ejemplo, algunas décimas de segundo) .

En algunas instalaciones, también se ha podido utilizar la proyección de un fluido gaseoso (en general aire) o de un líquido (en general agua) pulverizado en forma de niebla, eventualmente enfriado, sobre los fondos de los recipientes durante el trayecto hacia la salida de la instalación de moldeo, con el fin de acelerar el enfriamiento de los fondos. Sin embargo, este tipo de implementación complica la concepción estructural de las instalaciones, ya de por sí muy voluminosas, y aumenta los costes de fabricación y mantenimiento. Además, los chorros de fluido de enfriamiento pueden generar contaminación (aparición de gérmenes, etc.) , tanto en la instalación de soplado como en los recipientes terminados, así como perturbaciones en las zonas próximas a la instalación. Por este motivo se intentan evitar estas disposiciones.

Finalmente, y en especial, los explotadores de instalaciones de fabricación de recipientes termoplásticos requieren velocidades de funcionamiento cada vez mayores, y en la actualidad se consideran velocidades del orden de 80.000 recipientes/hora. Además, la búsqueda de instalaciones cada vez más compactas por razones de economía de superficie de implantación conlleva acercar las diferentes estaciones de tratamiento, por ejemplo, la instalación de soplado y la posterior instalación de llenado. Esto supone al final una considerable reducción de los tiempos de tránsito de los recipientes (por ejemplo, el tiempo de transferencia de los recipientes entre la instalación de soplado y la instalación de llenado podría reducirse a unos pocos segundos) . En estas condiciones, ya no es posible enfriar los fondos de los recipientes que salen de la estación de moldeo en las condiciones practicadas hasta ahora.

Independientemente de lo que se acaba de exponer en relación con el enfriamiento de los fondos calientes de los recipientes termoplásticos que salen de la estación de moldeo y que se enmarca en el contexto de la fabricación de recipientes termoplásticos, en determinadas producciones también se requiere la aplicación de un producto fluido, sobre todo líquido, sobre el fondo de los recipientes termoplásticos, no con el objetivo de reducir la temperatura como se ha expuesto anteriormente, sino todo lo contrario, para elevar la temperatura o bien para modificar el estado de la superficie del fondo de los recipientes. Por lo menos en determinados casos, es posible modificar el estado de la superficie del fondo de los recipientes mediante la aplicación de un fluido, en particular un líquido, apropiado sobre la cara externa del fondo (por ejemplo, mediante el depósito de una capa protectora contra ataques químicos, la coloración de la cara externa de los fondos, sobre todo con fines decorativos, etc.) .

Y a la inversa, quizás también resulte deseable eliminar, por lo menos en gran parte, una sustancia presente en los fondos de los recipientes después de un tratamiento, por ejemplo, eliminar una fase líquida presente en los fondos tras la aplicación de un líquido de enfriamiento (enjuague de los fondos, secado de los fondos, véanse, por ejemplo, los documentos US 4.797.310, GB 1.375.041 y US 3.923.936) .

La invención tiene por objeto proporcionar medios perfeccionados que permitan tratar fondos de recipientes, en particular pero no exclusivamente con el objetivo de enfriar con rapidez los fondos de los recipientes que salen de la estación de moldeo, o enjuagar o secar los fondos de los recipientes, en condiciones de coste y volumen aceptables en instalaciones con una cadencia de producción muy elevada, y en condiciones técnicas que no impliquen ninguna modificación o perturbación en los procesos llevados a cabo más arriba y más abajo, en el sentido del flujo.

A este efecto, según un primer aspecto, la invención propone una masa esponjosa que permite tratar los fondos de los recipientes fabricados en instalaciones de muy elevada cadencia de producción; dicha masa esponjosa es apta para permanecer en contacto con el fondo de un recipiente durante un intervalo de tiempo predeterminado para el tratamiento de dicho fondo; esta masa:

- presenta una cara principal de contacto con el fondo del recipiente; y

- comprende ranuras ciegas que se abren sobre dicha cara principal y que no desembocan en el lado opuesto, distribuidas en dos grupos de ranuras transversales entre sí que delimitan bloques.

La masa esponjosa se distingue por estar constituida por una espuma flexible reticulada de celdas semiabiertas y de elevada resistencia, y por una espuma de poliuretano cuya masa específica oscila entre 10 y 600 kg/m3.

Se entiende que, en el contexto de la invención así expuesta, el término "tratamiento" designa la aportación de un producto cualquiera a los fondos de los recipientes o, por el contrario, la retirada por lo menos parcial de un producto presente en los fondos de los recipientes, mediante la simple puesta en contacto de una masa esponjosa que presenta una calidad predeterminada requerida, es decir, impregnada del producto a aportar o bien libre de trazas del producto a eliminar.

Preferentemente, la espuma de poliuretano de la cual está hecha la masa esponjosa se selecciona entre la espuma de poliuretano poliéter y la espuma de poliuretano poliéster. La masa específica se selecciona entre aproximadamente 10 y 600 kg/m3, para que la masa esponjosa resista cadencias elevadas de producción y para conferirle asimismo una flexibilidad suficiente que permita el aplastamiento individual de los bloques, de manera que la masa esponjosa se amolde lo mejor posible a la forma de los fondos de recipientes.

En el marco de un modo realización ventajoso, la masa específica más adecuada es de aproximadamente 38 kg/m3.

Ventajosamente, dichas ranuras tienen una profundidad comprendida aproximadamente entre 7 y 15 mm, preferentemente de unos 10 mm, y en la práctica pueden tener un ancho de alrededor de 1 mm.

En un modo de realización concreto de fabricación... [Seguir leyendo]

Reivindicaciones:

1. Masa esponjosa (4) que permite tratar fondos de recipientes producidos en instalaciones de muy elevada cadencia de producción, siendo dicha masa adecuada para ser mantenida en contacto con el fondo (2) de un recipiente (1) durante un intervalo de tiempo predeterminado para un tratamiento de dicho fondo (2) del recipiente, en el que dicha masa:

- presenta una cara principal (14) de contacto con el fondo (2) del recipiente; y

- comprende ranuras ciegas (15) que se abren sobre dicha cara principal (14) y que no desembocan en el lado opuesto y que están distribuidas en dos conjuntos de ranuras (15a, 15b) transversales entre sí que delimitan bloques (16) ; y

- constituida por una espuma flexible reticulada de celdas semiabiertas y de elevada elasticidad; y

caracterizada porque está constituida por espuma de poliuretano que tiene una masa específica comprendida entre aproximadamente 10 y 600 kg/m3.

2. Masa esponjosa (4) , según la reivindicación 1, caracterizada porque está constituida por espuma de poliuretano que tiene una masa específica de aproximadamente 38 kg/m3.

3. Masa esponjosa (4) , según la reivindicación 1 ó 2, caracterizada porque está constituida por espuma de poliuretano elegida entre la espuma de poliuretano poliéter y la espuma de poliuretano poliéster.

4. Masa esponjosa (4) , según cualquiera de las reivindicaciones 1 a 3, caracterizada porque dichas ranuras (15) tienen una profundidad comprendida entre aproximadamente 7 y 15 mm.

5. Masa esponjosa (4) , según la reivindicación 4, caracterizada porque dichas ranuras (15) tienen una profundidad

(h) de aproximadamente 10 mm.

6. Masa esponjosa (4) , según la reivindicación 4, caracterizada porque dichas ranuras (15) tienen una anchura de aproximadamente 1 mm.

7. Masa esponjosa (4) , según cualquiera de las reivindicaciones 1 a 6, caracterizada porque dichas ranuras (15a, 15b) de cada conjunto son sensiblemente paralelas entre sí y porque dichas ranuras (15a, 15b) respectivamente de los dos conjuntos son sensiblemente perpendiculares entre sí.

8. Masa esponjosa (4) , según la reivindicación 7, caracterizada porque dichos bloques (16) tienen forma sensiblemente cuadrada de aproximadamente 15 a 25 mm de lado.

9. Masa esponjosa (4) , según la reivindicación 8, caracterizada porque dichos bloques (16) son de aproximadamente 19 mm de lado y porque dichas ranuras (15) están separadas entre sí por un paso de aproximadamente 20 mm.

10. Masa esponjosa (4) , según cualquiera de las reivindicaciones 1 a 9, caracterizada porque vista en planta tiene una forma sensiblemente cuadrangular, y porque dichas ranuras (15a, 15b) de los dos conjuntos son sensiblemente paralelas con respecto a sus lados respectivos.

11. Masa esponjosa (4) , según la reivindicación 10, caracterizada porque vista en planta tiene una forma general sensiblemente cuadrada.

12. Masa esponjosa (4) , según cualquiera de las reivindicaciones 1 a 11, caracterizada porque comprende, en dos zonas opuestas entre sí de la periferia de su parte inferior subyacente con respecto a dichas ranuras (15) , dos gargantas laterales (17) sensiblemente paralelas con huecos en las paredes laterales (18) de dicha masa esponjosa (4) , en una dirección sensiblemente perpendicular con respecto a dichas ranuras (15) .

13. Masa esponjosa (4) , según cualquiera de las reivindicaciones 1 a 12, caracterizada porque la cara principal (14) de la masa esponjosa (4) es sensiblemente plana.

14. Masa esponjosa (4) , según cualquiera de las reivindicaciones 1 a 12, caracterizada porque la cara principal (14) de la masa esponjosa (4) está, al menos centralmente, abombada con respecto a la forma del fondo (2) de los recipientes.

15. Instalación para tratar un fondo (2) de al menos un recipiente (1) de material termoplástico, que comprende:

- al menos una masa esponjosa (4) que presenta una propiedad predeterminada; y

- medios de soporte (S) adecuados para mantener dicha masa esponjosa (4) en contacto con dicho fondo (2) de al menos un recipiente (2) durante un intervalo de tiempo predeterminado, caracterizada porque dicha masa esponjosa (4) está constituida de acuerdo con cualquiera de las reivindicaciones 1 a 14.

16. Instalación, según la reivindicación 15, caracterizada porque comprende:

- medios (44) para transportar recipientes (1) , que son móviles sensiblemente en círculo y que desplazan los recipientes (1) de acuerdo con una trayectoria (T) que tiene sensiblemente la forma de arco entre una entrada (CH) y una salida (DCH) ;

- varias masas esponjosas (4) soportadas consecutivamente entre sí;

- medios (S) para el soporte de las masas esponjosas (4) respectivamente dispuestas de manera sensiblemente circular y arrastrados en rotación sobre una trayectoria (U) circular sensiblemente paralela y coaxial con respecto a la trayectoria (T) recorrida por los fondos (2) de los recipientes (1) ;

- medios de arrastre apropiados para desplazar mutuamente dichos medios (44) transportadores de los recipientes

(1) y/o dichos medios (S) para el soporte de las masas esponjosas (4) de manera que los fondos (2) de los recipientes entren en contacto con las masas esponjosas (4) respectivas sobre al menos una parte de dicha trayectoria (T) en arco recorrida por los recipientes (1) ; y

- medios (56 -60) para la regeneración de la propiedad predeterminada de las masas esponjosas (4) que están dispuestos en la parte de dicha trayectoria (T) circular situada entre la salida (DCH) y la entrada (CH) de los recipientes (1) sobre dicha trayectoria (T) .

17. Instalación, según la reivindicación 16, caracterizada porque cada medio (S) de soporte comprende un soporte (61) sensiblemente plano perforado (63) solidario con medios de transferencia y una platina (64) para la recepción de al menos una masa esponjosa (4) , estando dicha platina (64) fijada de manera amovible a dicho soporte (61) .

18. Instalación, según la reivindicación 17, caracterizada porque la masa esponjosa (4) está dispuesta de acuerdo con la reivindicación 13 y porque dicha platina (64) tiene al menos la forma de una horquilla provista de dos brazos (75a) introducidos respectivamente en las dos gargantas laterales (17) de la masa esponjosa (4) .

19. Instalación, según la reivindicación 17 ó 18, caracterizada porque cada medio (S) de soporte está dispuesto para soportar dos masas esponjosas (4) lado a lado.

20. Utilización de una masa esponjosa (4) , según cualquiera de las reivindicaciones 1 a 14, para el tratamiento de fondos de recipientes fabricados en instalaciones con una cadencia de producción muy elevada.

Patentes similares o relacionadas:

Línea y método de embotellado, del 8 de Julio de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Línea de embotellado de ciclo continuo para recipientes de material termoplástico, que comprende: - al menos una unidad de moldeo para la fabricación de preformas […]

Método y aparato para esterilizar una botella, del 3 de Junio de 2020, de DAI NIPPON PRINTING CO., LTD.: Un método para esterilizar una botella , que comprende las operaciones de: gasificar una solución de peróxido de hidrógeno, descargar desde una boquilla un […]

Método y dispositivo para fabricar botellas, del 25 de Marzo de 2020, de DAI NIPPON PRINTING CO., LTD.: Un método para fabricar una botella esterilizada , que comprende las etapas de: esterilizar bacterias que se adhieren a una preforma hecha […]

Sistema y método para el moldeo por soplado múltiple, del 26 de Febrero de 2020, de Amcor Rigid Plastics USA, LLC: Un sistema para formar un contenedor a partir de una preforma mediante un proceso de moldeo por soplado múltiple que comprende: un primer molde […]

Contenedor moldeado por soplado con estiramiento que tiene un agarre profundo moldeado integralmente y proceso para fabricar dicho contenedor, del 26 de Febrero de 2020, de Plastipak BAWT S.à.r.l: Un proceso para fabricar un contenedor moldeado por soplado con estiramiento que tiene al menos un agarre concavo profundo (G), dicho proceso comprende las etapas de: a) […]

Sistema de movimiento de contenedores entre unidades operativas, del 19 de Febrero de 2020, de SMI S.P.A.: Un sistema de movimiento de contenedores hasta y desde una unidad de procesamiento de dichos contenedores, que comprende: - un carrusel rotativo en […]

Un molde de soplado para soplar recipientes de material termoplástico, del 25 de Diciembre de 2019, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Un molde de soplado para un recipiente de material termoplástico, que comprende dos medios moldes articulados entre sí y un dispositivo cíclico de abertura y […]

Un molde de soplado para soplar recipientes de material termoplástico, del 25 de Diciembre de 2019, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Un molde de soplado para un recipiente de material termoplástico, que comprende dos medios moldes articulados entre sí y un dispositivo cíclico de abertura y […]

Método y aparato para producir una botella SBM llena, del 27 de Noviembre de 2019, de FRESENIUS KABI DEUTSCHLAND GMBH: Método para producir un recipiente lleno de una solución de infusión y que tiene un cuerpo principal que incluye un ancho que se extiende a lo largo de un […]