PROCEDIMIENTO DE FABRICACIÓN DE UN CIRCUITO MAGNÉTICO LAMINADO.

Procedimiento de fabricación de un circuito magnético laminado,

ya sea para unos estatores y rotores de máquinas giratorias (motores, alternadores, generatrices, etc), o para unos transformadores, unos electroimanes y otros aparellajes análogos, compuesto por un apilamiento de chapas (4) de un material ferromagnético, que consiste:

en recubrir con un adhesivo por lo menos una cara de cada una de dichas chapas (4), en apilar dichas chapas recubiertas, en comprimir el apilamiento así obtenido haciendo endurecer dicho adhesivo, y en mecanizar por electroerosión dicho apilamiento de chapas hasta la obtención de la forma y de las dimensiones nominales del circuito magnético final,

caracterizado porque se recubren dichas chapas (4) por serigrafía con una capa de un adhesivo de una viscosidad comprendida entre 4.000 mPa.s y 400.000 mPa.s y preferentemente entre 18.000 mPa.s y 150.000 mPa.s y de un espesor elegido entre 1 y 100 μm y preferentemente entre 5 y 10 μm.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2006/001680.

Solicitante: CENTRE NATIONAL D'ETUDES SPATIALES.

Inventor/es: MARTIN, FREDERIC, CASTERAS,CHRISTOPHE,RENE,JACQUES,MARIE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- H01F3/02 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01F IMANES; INDUCTANCIAS; TRANSFORMADORES; EMPLEO DE MATERIALES ESPECIFICOS POR SUS PROPIEDADES MAGNETICAS. › H01F 3/00 Núcleos, culatas o inducidos. › hechos de hojas.

- H01F41/02 H01F […] › H01F 41/00 Aparatos o procedimientos especialmente adaptados a la fabricación o al montaje de imanes, inductancias o transformadores; Aparatos o procedimientos especialmente adaptados a la fabricación de materiales caracterizados por sus propiedades magnéticas. › para la fabricación de núcleos, bobinas o imanes (H01F 41/14 tiene prioridad).

- H02K15/02 H […] › H02 PRODUCCION, CONVERSION O DISTRIBUCION DE LA ENERGIA ELECTRICA. › H02K MAQUINAS DINAMOELECTRICAS (relés dinamoeléctricos H01H 53/00; transformación de una potencia de entrada en DC o AC en una potencia de salida de choque H02M 9/00). › H02K 15/00 Métodos o aparatos especialmente adaptados para la fabricación, montaje, mantenimiento o reparación de máquinas dinamoeléctricas. › de cuerpos estatóricos o rotóricos.

PDF original: ES-2378047_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación de un circuito magnético laminado.

La presente invención se refiere a un procedimiento de fabricación de circuitos magnéticos laminados, así como a un circuito magnético obtenido por este procedimiento.

Un circuito magnético laminado está generalmente formado por un apilamiento de chapas de las que cada una presenta la forma de por lo menos una parte de la sección del circuito magnético a obtener, chapas entre las cuales está interpuesta una capa de aislante. Esta capa sirve para limitar, incluso suprimir, las corrientes de Foucault responsables de las pérdidas magnéticas y térmicas de las que se conocen bien los inconvenientes en el caso de dichos circuitos magnéticos.

Es así por ejemplo que un rotor o un estator (según el tipo elegido de máquina eléctrica) , comprende en general un apilamiento de chapas delgadas anulares de material ferromagnético en las que están formadas unas escotaduras destinadas a recibir el bobinado. El perímetro exterior en el caso de un rotor o el paso central del apilamiento en el caso de un estator, en los que se abren las escotaduras, sirve para recibir respectivamente el estator o el rotor de la máquina.

Para consolidar el apilamiento de chapas, es por otra parte conocido utilizar una cola que sirve al mismo tiempo para aislar las chapas entre ellas. Se puede así obtener en el apilamiento un buen aislamiento eléctrico y asegurar una cohesión así como una rigidez mecánica tales que su geometría permanezca constante (en particular la concentricidad y la planeidad) a lo largo de su fabricación y de la duración de vida de la máquina eléctrica en la que está incorporado. La cohesión y la rigidez mecánica del apilamiento de chapas permiten además aligerar las estructuras y por consiguiente reducir el volumen de la máquina acabada permitiendo por ejemplo la supresión de zuncho o de cárter en la máquina eléctrica.

Si se trata de una máquina giratoria, un defecto de geometría corre el riesgo de provocar unos defectos de alineación del estator y del rotor que pueden provocar un descenso de las prestaciones (sobre todo en la puesta en marcha de un motor por ejemplo) y necesitar así un sobredimensionado de los órganos mecánicos de la máquina.

Es por tanto esencial que el mecanizado de las chapas del circuito magnético laminado pueda ser efectuado con una gran precisión.

Se conoce a partir del documento US 2005/0089708, que describe el estado de la técnica más próximo, un procedimiento de fabricación de un circuito magnético laminado según el preámbulo de la reivindicación 1 compuesto por un apilamiento de chapas de un material ferromagnético amorfo, según el cual se recubre con una resina adhesiva por lo menos una cara de cada una de las chapas, se apilan las chapas recubiertas, se comprime el apilamiento así obtenido haciendo endurecer el adhesivo por un tratamiento térmico, y se mecaniza por un procedimiento eléctrico el apilamiento de chapas.

La presente invención tiene en particular por objetivo proporcionar un procedimiento de fabricación de un circuito magnético laminado que permita obtener un apilamiento que presenta una cohesión y una rigidez tales que el mecanizado subsiguiente no provoque ninguna deslaminación y se pueda efectuar con una gran precisión.

La invención tiene por tanto por objeto un procedimiento de fabricación de un circuito magnético laminado según la reivindicación 1, ya sea para unos estatores y rotores de máquinas giratorias (motores, alternadores, generatrices, etc) , o para unos transformadores, unos electroimanes y otros aparellajes análogos, compuesto por un apilamiento de chapas de un material ferromagnético.

Gracias al recurso a la serigrafía para recubrir las chapas con una capa muy delgada de un adhesivo de una viscosidad media a alta, se obtiene una apilamiento en el que el adhesivo está repartido de una forma homogénea y en una capa muy fina de algunos micrones, de lo cual resulta una excelente calidad de pegado que excluye cualquier deslaminación ulterior del apilamiento.

Además, este procedimiento de recubrimiento por serigrafía ofrece un total control de la cantidad y por tanto del volumen de cola depositado, permitiendo así excluir cualquier riesgo de desbordado de excedente de cola.

De manera sorprendente, y contrariamente a lo que se pensaba hasta el presente, la electroerosión no afecta en modo alguno a las capas de adhesivo situadas entre las chapas, y permite por tanto conservar a la vez un perfecto aislamiento y una perfecta adherencia de estas capas unas con respecto a las otras.

Además, el mecanizado por electroerosión permite suprimir los riesgos de deslaminación encontrados con los procedimientos clásicos de mecanizado y disminuir el número de etapas de fabricación.

Otras características del procedimiento según la invención se desprenderán de las reivindicaciones subordinadas.

Según una de estas características, dicha electroerosión es filar. De esta manera, se puede realizar un mecanizado de gran precisión.

Según también otra característica del procedimiento según la invención, previamente a la operación de mecanizado por electroerosión, las superficies de dicho apilamiento a mecanizar están recubiertas con una resina conductora de la electricidad.

Dicha resina permite conectar eléctricamente entre sí las chapas del circuito magnético, y así colocarlas al mismo potencial eléctrico, lo cual permite una realización muy fácil de la electroerosión.

Otras características de la invención se pondrán más claramente de manifiesto a partir de la descripción siguiente dada únicamente a título de ejemplo y haciendo referencia a los planos adjuntos, en los que:

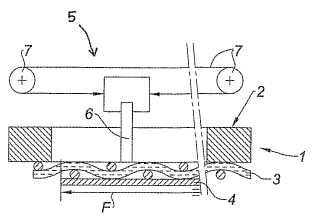

- la figura 1 muestra por una vista esquemática un aparellaje para recubrir una chapa ferromagnética con una cola que forma un aislante;

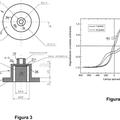

- la figura 2 es una vista axial de una cara extrema de un semielaborado de apilamiento estatórico después de la ejecución de la etapa de recubrimiento representada en la figura 1;

- la figura 3 es una vista en sección axial diametral del semielaborado representado en la figura 2, y

- la figura 4 muestra una vista análoga a la de la figura 2 de un apilamiento estatórico acabado después de ejecución del procedimiento de fabricación según la invención.

En el conjunto de las figuras, algunas dimensiones, y en particular los espesores del adhesivo han sido exagerados para mayor claridad.

La descripción siguiente de un modo de realización preferido del procedimiento de la invención se aplica a título de ejemplo a la fabricación de un circuito magnético laminado para un estator de una máquina giratoria tal como un motor eléctrico. Sin embargo, la invención no se limita a dichos estatores, sino que se aplica a cualquier circuito magnético laminado, ya sea para unos estatores y rotores de máquinas giratorias (motores, alternadores, generadores, etc) , o para unos transformadores, unos electroimanes y otros aparellajes análogos.

Según el modo de realización descrito a título de ejemplo, el procedimiento consiste en primer lugar en fabricar unas chapas, por ejemplo por estampación, en un material en hoja ferromagnético del tipo Fe-Ni, presentando las chapas, cada una, una forma general anular circular. Sus dimensiones y la naturaleza del material en el que están constituidas son naturalmente elegidos en función de las característica del estator que se debe realizar.

La etapa siguiente del procedimiento consiste en recubrir cada chapa o bien sobre una cara, o bien preferentemente sobre las dos caras, con una capa de cola aislante. Según la invención, el recubrimiento se realiza por serigrafía a través de un tamiz.

Esta operación puede ser realizada por ejemplo con la ayuda del aparellaje representado esquemáticamente en la figura 1. El aparellaje comprende un tamiz 1 formado por un marco 2 sobre el cual está tensada una tela 3. Preferentemente, esta tela está realizada en tafetán con una malla (diámetro del hilo y número de hilos por unidad de longitud) elegida en función de las características de la cola a depositar y del espesor de depósito de ésta. La tela con malla tafetán está realizada preferentemente en poliamida o en poliéster. Se puede también utilizar un tejido de malla de sarga.

Como es bien conocido en la técnica de la serigrafía, la tela 3 está impermeabilizada... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de fabricación de un circuito magnético laminado, ya sea para unos estatores y rotores de máquinas giratorias (motores, alternadores, generatrices, etc) , o para unos transformadores, unos electroimanes y otros aparellajes análogos, compuesto por un apilamiento de chapas (4) de un material ferromagnético, que consiste:

en recubrir con un adhesivo por lo menos una cara de cada una de dichas chapas (4) , en apilar dichas chapas recubiertas, en comprimir el apilamiento así obtenido haciendo endurecer dicho adhesivo, y en mecanizar por electroerosión dicho apilamiento de chapas hasta la obtención de la forma y de las dimensiones 15 nominales del circuito magnético final,

caracterizado porque se recubren dichas chapas (4) por serigrafía con una capa de un adhesivo de una viscosidad comprendida entre 4.000 mPa.s y 400.000 mPa.s y preferentemente entre 18.000 mPa.s y 150.000 mPa.s y de un espesor elegido entre 1 y 100 μm y preferentemente entre 5 y 10 μm.

2. Procedimiento de fabricación según la reivindicación 1, caracterizado porque la operación de serigrafía se realiza a través de una tela (3) de tafetán o de sarga.

3. Procedimiento de fabricación según la reivindicación 2, caracterizado porque dicha tela (3) presenta un diámetro 25 de hilo comprendido entre 30 y 250 μm y una densidad de hilo comprendida entre 10 y 220 hilos por cm.

4. Procedimiento de fabricación según cualquiera de las reivindicaciones 1 a 3, caracterizado porque dicha electroerosión es filar.

5. Procedimiento de fabricación según cualquiera de las reivindicaciones 1 a 4, caracterizado porque, previamente a la operación de mecanizado por electroerosión, las superficies de dicho apilamiento a mecanizar se recubren con una resina conductora de la electricidad.

6. Procedimiento de fabricación según la reivindicación 5, caracterizado porque dicha resina conductora de la 35 electricidad es una resina epoxi o una resina acrílica.

7. Procedimiento de fabricación según cualquiera de las reivindicaciones anteriores, caracterizado porque el adhesivo es una resina termoendurecible tal como una resina poliuretano, una resina epoxi o una resina acrílica.

10. Procedimiento de fabricación según cualquiera de las reivindicaciones 1 a 9, caracterizado porque, durante la 50 operación de compresión, dicho apilamiento es sometido a una temperatura elegida entre 20º C y 150º C, y preferentemente entre 50º C y 100º C. 11. Procedimiento de fabricación según cualquiera de las reivindicaciones anteriores, caracterizado porque, durante la operación de compresión, la presión se mantiene durante un tiempo elegido entre 1 minuto y 60 minutos y 55 preferentemente entre 5 minutos y 30 minutos. 12. Procedimiento de fabricación según cualquiera de las reivindicaciones anteriores, caracterizado porque antes de la operación de recubrimiento, dichas chapas (4) son conformadas de manera que presenten unas dimensiones globales parecidas a las que tendrán en el circuito magnético final. 40 8. Procedimiento de fabricación según cualquiera de las reivindicaciones anteriores, caracterizado porque después de la operación de recubrimiento, el apilamiento de las chapas (4) recubiertas se efectúa colocándolas unas sobre las otras de manera que las fibras del material ferromagnético estén orientadas de forma desplazada de una chapa a la siguiente y que el apilamiento presente la mejor isotropía radial posible.

45 9. Procedimiento de fabricación según cualquiera de las reivindicaciones anteriores, caracterizado porque, durante la operación de compresión, dicho apilamiento es sometido a una presión elegida entre 1 MPa y 30 MPa y preferentemente entre 5 MPa y 15 MPa.

Patentes similares o relacionadas:

Método para revestir un cuerpo hueco con un cuerpo moldeado prensado, del 6 de Mayo de 2020, de MS-Schramberg Holding GmbH & Co. KG: Método para revestir la superficie interior de un cuerpo hueco con un cuerpo moldeado prensado de material en polvo, en donde el material en polvo […]

Método para producir núcleo de aleación nanocristalina basada en Fe, del 25 de Marzo de 2020, de HITACHI METALS, LTD.: Un método de producción para un núcleo de aleación nanocristalina basada en Fe compuesto por una cinta de aleación nanocristalina basada en Fe enrollada, comprendiendo […]

Núcleo laminado para un cojinete magnético radial-axial combinado y método de fabricación correspondiente, del 12 de Febrero de 2020, de ATLAS COPCO AIRPOWER, NAAMLOZE VENNOOTSCHAP: Núcleo laminado de un estator o un rotor de un cojinete magnético radial-axial combinado con polarización de imán permanente o polarizado con corriente, comprendiendo […]

Núcleo magnético blando flexible, antena con núcleo magnético blando flexible y método para producir un núcleo magnético blando flexible, del 8 de Enero de 2020, de PREMO, S.A.: Núcleo magnético blando flexible, que incluye un material ferromagnético dispuesto para formar líneas de fuerza magnéticas paralelas dentro de un cuerpo de […]

Paquete de láminas y procedimiento para su fabricación, del 25 de Diciembre de 2019, de Kienle + Spiess GmbH: Procedimiento para la fabricación de paquetes de láminas de altura controlada en una herramienta , en el que se troquelan láminas sobre las que […]

Paquete de láminas y procedimiento para su fabricación, del 25 de Diciembre de 2019, de Kienle + Spiess GmbH: Procedimiento para la fabricación de paquetes de láminas de altura controlada en una herramienta , en el que se troquelan láminas sobre las que […]

Instrumento médico que contiene un sensor de rastreo con un núcleo de polvo de ferrita, del 30 de Octubre de 2019, de Biosense Webster (Israel), Ltd: Un equipo o aparato, que comprende: un instrumento médico; y al menos un sensor de rastreo que está situado en la porción distal del instrumento, de manera que el […]

Materiales magnéticos y procedimientos para su fabricación, del 30 de Octubre de 2019, de Exmet AB: Un procedimiento de control de anisotropía magnética en un material magnético que comprende etapas de:

i) dirigir una capa de material metálico en polvo a […]

Materiales magnéticos y procedimientos para su fabricación, del 30 de Octubre de 2019, de Exmet AB: Un procedimiento de control de anisotropía magnética en un material magnético que comprende etapas de:

i) dirigir una capa de material metálico en polvo a […]

Imán sinterizado a base de R-T-B, del 25 de Septiembre de 2019, de HITACHI METALS, LTD.: Un imán sinterizado a base de R-T-B que incluye un compuesto de tipo Nd2Fe14B como fase principal que comprende:

la fase principal,

una primera fase de límite de […]

Imán sinterizado a base de R-T-B, del 25 de Septiembre de 2019, de HITACHI METALS, LTD.: Un imán sinterizado a base de R-T-B que incluye un compuesto de tipo Nd2Fe14B como fase principal que comprende:

la fase principal,

una primera fase de límite de […]