EQUIPO Y PROCEDIMIENTO PARA LA FABRICACIÓN AUTOMATIZADA DE ESTRUCTURAS TUBULARES.

Equipo y procedimiento para la fabricación automatizada de estructuras tubulares de cualquier tamaño y de geometría poligonal de cualquier número de lados,

conteniendo dicho equipo un eje central (1) en forma de tubo en el que se le han practicado una pluralidad de perforaciones al que se le atornillan una pluralidad de pistones telescópicos con ventosa (2) que son los que captan la chapa y una pluralidad de pistones con una pieza de bronce refrigerada para la soldadura (3), un soporte fijo (4) y un soporte movible (6) del eje central (1), tres puentes grúa (7) con taladros (8) que realizan perforaciones si fuera necesario, un equipo automatizado de soldadura (11) que suelda las chapas de la estructura y que puede desplazarse por unas vías (12) y un contenedor (9) de chapas (10)

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200902319.

Solicitante: GRUPO DE INGENIERIA OCEANICA, S.L.

Nacionalidad solicitante: España.

Provincia: SANTA CRUZ DE TENERIFE.

Inventor/es: DEL CAMPO Y RUIZ DE ALMODÓVAR,CÉSAR.

Fecha de Solicitud: 11 de Diciembre de 2009.

Fecha de Publicación: .

Fecha de Concesión: 15 de Febrero de 2012.

Clasificación Internacional de Patentes:

- B21C37/15E

Clasificación PCT:

- B21C37/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21C FABRICACION DE CHAPAS, ALAMBRES, BARRAS, TUBOS, PERFILES METALICO O PRODUCTOS ANALOGOS SEMIACABADOS POR PROCEDIMIENTOS DISTINTOS AL LAMINADO; OPERACIONES AUXILIARES RELACIONADAS CON EL TRABAJO DE METALES SIN ARRANQUE SUSTANCIAL DE MATERIA. › B21C 37/00 Fabricación de chapas, barras, alambres, tubos, perfiles metálicos,o de productos análogos semiacabados, no prevista en otro lugar; Fabricación de tubos de forma particular. › Fabricación de tubos a base de juntas soldadas.

- B23K37/04 B […] › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 37/00 Dispositivos o procedimientos auxiliares no especialmente adaptados a un procedimiento cubierto en uno solo de los grupos principales de esta subclase (pantallas de protección para los ojos de los operarios, llevadas por el operario o sujetadas manualmente A61F 9/00; aplicables a las máquinas de trabajar metales no destinados a la soldadura sin fusión, o a la soldadura o al corte por soplete B23Q; otras pantallas protectoras F16P 1/06). › para sujetar o colocar las piezas.

- B23K9/18 B23K […] › B23K 9/00 Soldadura o corte por arco voltaico (soldadura eléctrica por escoria B23K 25/00; transformadores de soldadura H01F; generadores de soldadura H02K). › Soldadura por arco sumergido.

Fragmento de la descripción:

Equipo y procedimiento para la fabricación automatizada de estructuras tubulares.

Sector técnico de la invención

La presente invención se refiere a un equipo y procedimiento para la fabricación automatizada de estructuras tubulares de cualquier tamaño y geometría en función de la aplicación que se las vaya a dar.

Antecedentes de la invención

La fabricación de estructuras poligonales, se realiza habitualmente en la industria por procedimientos manuales y sucesivos.

En primer lugar, se trasladan las planchas de acero a la zona de fabricación, se colocan y fijan sobre un soporte adecuado, después se toma la siguiente chapa y se dispone sobre la primera con el ángulo adecuado a la fabricación que se propone, se replantea el ángulo y se fija la segunda plancha provisionalmente con puntos de soldadura. A continuación y, por medios manuales o semiautomáticos, se une una plancha con la otra. Se coge el conjunto, se gira los grados necesarios para colocar la tercera chapa y así sucesivamente hasta concluir la geometría diseñada.

Todos estos sistemas están justificados porque no es normal la realización de grandes series de productos similares por lo que la opción más económica es la descrita.

Pero cuando se aborda la fabricación de series de productos similares de una determinada cantidad, se justifica por razones de economía, eficiencia y garantía de calidad, el desarrollo de un sistema automatizado como el que se reivindica.

Por ello, la presente invención tiene por objeto un equipo y procedimiento para la fabricación automatizada de estructuras tubulares, de forma económica y eficaz.

Descripción de la invención

La presente invención consiste en un equipo y procedimiento para la fabricación automatizada de estructuras tubulares de cualquier tamaño y geometría poligonal de cualquier número de lados. El equipo comprende un eje central construido con un tubo de acero de gran espesor y pequeño diámetro en el que se han practicado una serie de perforaciones perfectamente alineadas, tanto longitudinalmente como radialmente, a una distancia adecuada y variable. El eje central tiene el espesor necesario para evitar la flecha del conjunto en carga.

En una fila de perforaciones del eje central se atornillan unos pistones hidráulicos multietapa dotados en su extremo superior de una ventosa de vacío. En la fila contigua de perforaciones se atornillan unos pistones hidráulicos, telescópicos y multietapa en cuyo extremo existe una pieza longitudinal de bronce con conductos en los que se hace circular agua para la refrigeración de la zona de soldadura. En la siguiente línea de taladros se atornilla otra serie de pistones hidráulicos multietapa con ventosa, en la siguiente fila, pistones hidráulicos multietapa con pieza de bronce y así sucesivamente, formándose líneas alternas de pistones hidráulicos con ventosa y pistones hidráulicos con pieza de bronce para soldadura.

El número de filas con pistones hidráulicos dotados de ventosa es igual al número de filas con pistones dotados de pieza de bronce que, a su vez, es igual al número de caras o aristas que conforman la estructura que se va a fabricar.

El eje central está soportado en un extremo por un soporte fijo provisto de pistones hidráulicos y telescópicos que permiten subir y bajar al tubo en función del diámetro con el que se quiera fabricar la estructura. En el otro extremo, el eje central se apoya sobre un soporte movible, de forma que la estructura se puede fabricar de la longitud deseada. Este soporte movible dispone de unas patas de apoyo abatibles y un sistema de rodadura con cojinetes para evitar la fricción y que permite el traslado de la estructura una vez fabricada.

El equipo comprende además un puente grúa situado paralelo al eje de fabricación, con una serie de taladros encargados de perforar la estructura tubular donde se requiera. Los taladros pueden moverse a través de unas guías para situarse en la posición exacta para la realización de la perforación correspondiente. El puente grúa puede moverse también por unas vías para situarse donde corresponda. Existen dos puentes grúa también dotados con taladros sobre guías que, situados a 90º del eje de fabricación, permiten la realización de las perforaciones roscadas que han de servir para la unión de tramos telescópicos entre sí, si el objeto de la fabricación son estructuras tubulares teles- cópicas.

El equipo comprende, asimismo, un contenedor de chapas cortadas a medida, situado paralelamente al tubo que conforma el eje central, donde dichas chapas se disponen en vertical sobre su mayor dimensión.

Finalmente, el equipo de fabricación de estructuras tubulares dispone de un equipo automatizado de soldadura por arco sumergido en pórtico formado por dos tándem en paralelo que se mueven suspendidos de un puente grúa con movimiento longitudinal, que suelda simultáneamente una chapa central a las otras dos chapas contiguas que conforman la primera etapa de fabricación.

Todas las conexiones hidráulicas y de vacío necesarias para el funcionamiento del sistema van por dentro del tubo que conforma el eje central.

El procedimiento de fabricación automatizada de estructuras tubulares, haciendo uso del sistema descrito anteriormente se explica a continuación: en primer lugar, los pistones hidráulicos telescópicos con ventosa se extienden hasta el contenedor donde se disponen las chapas, sujetando por vacío una chapa. Una vez fijada, dichos pistones giran el ángulo programado. Los pistones hidráulicos que contienen la pieza de bronce se despliegan y posicionan en los laterales de la chapa. Así sucesivamente hasta tener tres chapas en la posición y con la geometría y pre-definida.

El equipo automatizado de soldadura comienza por un extremo a soldar las chapas linealmente por arco sumergido. Tras él, un puente grúa con taladros perpendicular al eje central va realizando las perforaciones necesarias de forma automática. El otro puente grúa perpendicular al eje central va realizando perforaciones por el extremo contrario. Cuando la soldadura avance hasta la posición opuesta, los taladros de este extremo opuesto habrán concluido su trabajo, se retiraran y permitirán la realización de la longitud total de la soldadura. Los taladros situados en el puente grúa paralelo al eje de fabricación realizan las perforaciones necesarias para servir como cremallera para el izado futuro si se trata de estructuras telescópicas. En el caso de no ser así, es decir, que las estructuras no sean telescópicas, los taladros no serán operativos salvo en el caso de que la pieza a fabricar deba unirse mediante tornillos a partes y componentes de una estructura final.

Para la ejecución de la soldadura deberán estar todos los pistones con la pieza de bronce refrigerada situados en la zona de unión de las chapas.

Una vez fabricada la estructura, unos cilindros paralelos y normales al eje de fabricación y a lo largo de todo el mismo sostenidos por pistones hidráulicos se elevan hasta que la estructura se apoya sobre ellos y entonces todos los pistones, tanto los de ventosa como los de pieza de bronce refrigerada se retraen y la estructura se queda libre apoyada sobre unos rodillos giratorios y motorizados que permiten su desplazamiento lineal.

El extremo movible que sostiene el eje de fabricación dispone de unas patas de apoyo abatibles y unas ruedas, de forma que cuando la estructura se va a trasladar, las patas se abaten y el soporte queda apoyado sobre sus ruedas en la parte interior de la estructura tubular, permitiendo así la salida de la estructura tubular y su traslado hasta una zona de inspección y pintura, que se realiza mediante unos apoyos motorizados situados sobre vías transversales a la estructura.

Descripción de las figuras

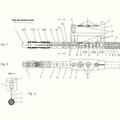

Para completar la descripción que se está realizando y con objeto de ayudar a una mejor comprensión de las características de la invención, se acompaña un juego de dibujos donde, con carácter ilustrativo y no limitativo, se ha representado lo siguiente:

Figura 1: Representa una vista en planta del sistema.

Figura 2: Representa una sección transversal en la que se aprecia el eje central con las chapas posicionadas y un detalle de un puente grúa con taladros.

Figura 3: Representa una vista en alzada del soporte fijo.

Las referencias que aparecen en son las siguientes:

Reivindicaciones:

1. Equipo para la fabricación automatizada de estructuras tubulares de cualquier tamaño y de geometría poligonal de cualquier número de lados que comprende:

- Un eje central (1) en forma de tubo en el que se le han practicado una pluralidad de perforaciones tanto longitudinalmente como radialmente

- Una pluralidad de pistones hidráulicos, telescópicos y multietapa dotados en su extremo superior de una ventosa (2), estando estos pistones atornillados al eje central

- Una pluralidad de pistones hidráulicos multietapa en cuyo extremo existe una pieza de bronce refrigerada para la soldadura (3), estando también estos pistones atornillados al eje central

- Soporte fijo (4) del eje central (1) provisto de pistones hidráulicos (5) y telescópicos que permiten subir y bajar el eje central en función de la dimensión de la estructura tubular a fabricar, situándose este soporte en uno de los extremos del eje central (1)

- Soporte movible (6) provisto de unas patas abatibles y de un sistema de rodadura que permite el traslado de la estructura una vez fabricada, situándose este soporte en el otro extremo del eje central (1).

- Tres puentes grúa (7) con taladros (8), uno de ellos paralelo al eje central y los otros dos dispuestos perpendicularmente al eje central, todos ellos encargados de perforar la estructura tubular donde se requiera, dichos puentes grúa (7) pueden desplazarse por unas vías de desplazamiento (12)

- Un equipo automatizado de soldadura (11) por arco sumergido, en pórtico para soldar las chapas (10) que conforman la estructura final y que se desplaza unas vías (12)

- Un contenedor (9) de chapas donde se disponen las chapas (10) que se utilizarán para la fabricación de la estructura.

2. Equipo según reivindicación 1, caracterizado porque el eje central es un tubo de acero cuya relación entre el espesor y el diámetro es tal que se evita la flecha del conjunto en carga.

3. Equipo según reivindicación 1, caracterizado porque los pistones hidráulicos, telescópicos y multietapa con ventosa (2) y los pistones hidráulicos multietapa con pieza de bronce refrigerada para la soldadura (3) se atornillan al eje central en filas longitudinales alternas, siendo el número de filas de pistones con ventosa (2) igual al número de filas de pistones con pieza de bronce (3) y, a su vez, igual al número de caras de la estructura tubular.

4. Equipo según reivindicación 1 caracterizado porque las chapas (10) se disponen en el contenedor (9) de forma vertical y apoyadas por su mayor dimensión.

5. Equipo según reivindicación 1 caracterizado porque los taladros (8) de los puentes grúa (7) pueden moverse a través de unas guías para situarse donde sean requeridos.

6. Equipo según reivindicación 1 caracterizado porque los taladros (8) de los puentes grúa (7) no son operativos en el caso de que no sea necesario hacer perforaciones en la estructura.

7. Procedimiento para la fabricación automatizada de estructuras tubulares haciendo uso del equipo descrito en cualquiera de las reivindicaciones anteriores que comprende las siguientes etapas:

- El eje central (1) se posiciona a la altura adecuada en función del diámetro de la estructura que se vaya a fabricar

- Una serie de pistones hidráulicos telescópicos con ventosa (2) se extienden hasta el contenedor (9) donde se disponen las chapas y captan una primera chapa (10) mediante vacío

- Una vez fijada la chapa (10), los pistones con ventosa (2) giran el ángulo programado y los pistones con pieza de bronce (3) se despliegan y se posicionan en los laterales de la chapa.

- Otra serie de pistones con ventosa (2) se extienden, captan otra chapa y giran el ángulo programado, así sucesivamente hasta que tres chapas (10) se hayan posicionado adecuadamente para ser soldadas.

- El equipo automatizado de soldadura (11) por un extremo comienza a soldar por arco sumergido longitudinalmente las tres chapas; en el caso de que haya que realizar perforaciones, un puente grúa (7) situado perpendicularmente al eje central (1) va realizando perforaciones detrás del equipo de soldadura y el otro puente grúa (7) con taladros situado perpendicularmente al eje central (1) comienza a realizar perforaciones por el extremo contrario, de forma que cuando el equipo de soldadura va avanzando, éste último puente grúa (7) ha realizado las perforaciones correspondientes; el puente grúa (7) paralelo al eje central realiza, en caso necesario, las perforaciones que correspondan

- Otra serie de pistones con ventosa (2) captan otra chapa y se repite el proceso tantas veces como sea necesario hasta que la estructura esté conformada, completamente soldada y con las perforaciones necesarias realizadas

- La estructura fabricada, apoyada sobre unos rodillos giratorios y motorizados, se va desplazando, y, a su vez, el soporte movible (6) del eje central abate sus patas quedando apoyado sobre ruedas en la cara interior de la estructura, facilitando el desplazamiento de la misma

- La estructura fabricada se traslada a una zona de inspección y pintura.

Patentes similares o relacionadas:

Un dispositivo para ajustar la profundidad de corte para la remoción de cordones de soldadura dentro de secciones de perfil tales como tubos y similares, del 13 de Febrero de 2019, de FIVES OTO S.P.A: Un dispositivo para ajustar la profundidad de corte para la remoción de cordones de soldadura longitudinales dentro de secciones tales como […]

Un dispositivo para ajustar la profundidad de corte para la remoción de cordones de soldadura dentro de secciones de perfil tales como tubos y similares, del 13 de Febrero de 2019, de FIVES OTO S.P.A: Un dispositivo para ajustar la profundidad de corte para la remoción de cordones de soldadura longitudinales dentro de secciones tales como […]

Procedimiento de fabricación de una banda de espesor variable y banda asociada, del 18 de Enero de 2019, de Aperam: Procedimiento de fabricación de una banda de espesor variable según su longitud, dicha banda está realizada en una aleación que comprende, en peso: 34,5% ≤ Ni ≤ […]

Estabilizador hueco, y tubo de acero para estabilizadores huecos y método para producir el mismo, del 23 de Noviembre de 2018, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un estabilizador hueco que tiene una composición química que comprende como componentes químicos, en términos de % en masa: del 0,26% al 0,30% de C, del 0,05% […]

Aparato para conformar de forma automatizada piezas en bruto de llantas de rueda, del 17 de Octubre de 2018, de MW Lublin SP. z o.o: Aparato para conformar piezas en bruto de llantas de rueda que comprende: - una estación (A) de enrollamiento para enrollar piezas en bruto de material en forma de […]

Brazo telescópico de alta resistencia, del 7 de Marzo de 2018, de EFFER S.P.A.: Un brazo telescópico de alta resistencia, que comprende una pluralidad de secciones coaxiales con unos tamaños en disminución sostenida […]

Método para fabricar una aguja y aguja, del 21 de Junio de 2017, de BECTON, DICKINSON AND COMPANY: Un método para formar un elemento característico en una cánula en una posición fija predeterminada inmutable a lo largo de la longitud de la cánula, que […]

Método de fabricación de una tubería de acero mediante soldadura por costura y su aparato de fabricación, del 13 de Abril de 2016, de JFE STEEL CORPORATION: Un método para fabricar una tubería de acero mediante soldadura por resistencia eléctrica que incluye las etapas de conformar una tira de acero en forma de tubería […]

Disposición hidráulica de penetración de tubos y grupo constructivo para la misma, del 24 de Febrero de 2016, de Ernst Blissenbach GmbH: Disposición de penetración de tubos para sistemas de desbarbado interior de tubos que está destinada a unirse con un impedidor y/o una barra […]

Disposición hidráulica de penetración de tubos y grupo constructivo para la misma, del 24 de Febrero de 2016, de Ernst Blissenbach GmbH: Disposición de penetración de tubos para sistemas de desbarbado interior de tubos que está destinada a unirse con un impedidor y/o una barra […]