Procedimiento para el control y/o regulación de un equipo de soldadura, y equipo de soldadura.

Procedimiento para el control y/o la regulación de un equipo de soldadura (1) o de una fuente de corriente de soldadura (2),

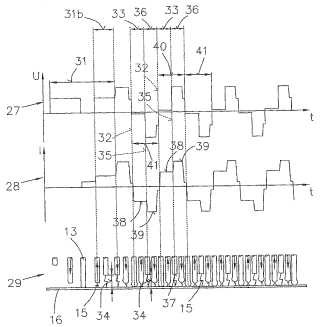

con un hilo de soldadura (13), donde después de cebar un arco eléctrico (15) se lleva a cabo un proceso de soldadura de transferencia de metal en frío (Cold Metal Transfer CMT), en el que el hilo de soldadura (13) se transporta en sentido hacia la pieza (16) hasta hacer contacto con la pieza (16), invirtiéndose a continuación el sentido de avance del hilo después de haber formado un cortocircuito durante una fase de cortocircuito (33), desplazándose el hilo de soldadura (13) alejándolo de la pieza (16) hasta romper el cortocircuito, para lo cual se regula la corriente de soldadura I y/o la tensión de soldadura U de tal modo que durante una fase de arco eléctrico (36) tenga lugar un inicio de fusión del hilo de soldadura (13), es decir la formación de una gota, caracterizado porque durante por lo menos algunas fases de cortocircuito (33) se invierte la polaridad de la corriente de soldadura I y/o la tensión de soldadura U, ajustando para ello la amplitud la corriente de soldadura I y/o la tensión de soldadura U a un valor definido, de tal modo que se impida el corte por fusión del hilo de soldadura (13) o de un puente de cortocircuito, pero sin embargo sea posible volver a cebar con seguridad el arco eléctrico (15) al retirar el hilo de soldadura (13) de la pieza (16), para lo cual al final de la fase de cortocircuito (33) o al inicio de la fase de arco eléctrico (36), simplemente se continúa cebando el arco eléctrico (15) por la corriente de soldadura I y/o la tensión de soldadura U sin recurrir a una fuente de tensión auxiliar.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/AT2006/000066.

Solicitante: FRONIUS INTERNATIONAL GMBH.

Nacionalidad solicitante: Austria.

Dirección: VORCHDORFER STRASSE 40 4363 PETTENBACH AUSTRIA.

Inventor/es: ARTELSMAIR, JOSEF, BART,GERALD.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K9/09 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 9/00 Soldadura o corte por arco voltaico (soldadura eléctrica por escoria B23K 25/00; transformadores de soldadura H01F; generadores de soldadura H02K). › Dispositivos o circuitos para la soldadura por arco a corriente o tensión pulsadas.

PDF original: ES-2392649_T3.pdf

Fragmento de la descripción:

Procedimiento para el control y/o la regulación de un equipo de soldadura, y equipo de soldadura

La invención se refiere a un procedimiento para el control y/o la regulación de un equipo de soldadura o de una fuente de corriente de soldadura según el preámbulo de la reivindicación 1.

Un procedimiento de esta clase se da a conocer en el documento US 5 726 419 A. La invención se refiere además a un equipo de soldadura conforme al preámbulo de la reivindicación 17.

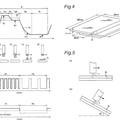

Por el documento EP 1 384 546 A2 se conoce un procedimiento para el control de la fuente de corriente de soldadura en el que la forma de la onda de la corriente de soldadura presenta por lo menos un componente de arco eléctrico ARC y un componente de cortocircuito. Durante el proceso de soldadura se reinicia una fase de cortocircuito desplazando hacia adelante el hilo de soldadura hasta hacer contacto con la pieza, y se inicia una fase de arco eléctrico retirando el hilo de soldadura. El componente de cortocircuito de la corriente de soldadura se aplica durante la fase de cortocircuito, antes de que el hilo de soldadura se retire de la pieza para formar un arco eléctrico. El componente de cortocircuito presenta el máximo de intensidad de corriente en un periodo de la corriente de soldadura, de modo que en la fase de cortocircuito pasa una intensidad de corriente elevada a través del hilo de soldadura y de la pieza. El componente ARC de magnitud menor de la corriente de soldadura se aplica durante la retirada del electrodo, formando el arco eléctrico. Por este motivo, la forma de la onda de la corriente de soldadura está coordinada con el movimiento de retroceso del hilo de soldadura, presentando la forma de onda de la corriente de soldadura varias fases diferentes.

El inconveniente de esto es que, si bien en el documento se relacionan todos los procedimientos de soldadura posibles, sin embargo no se trata en modo alguno sobre la forma en que estos procedimientos de soldadura se pueden aplicar con relación al movimiento del hilo de soldadura.

Una fuente de corriente de soldadura que forma parte del estado de la técnica se conoce además por el documento EP 1 384 547 A2. Un procedimiento y un dispositivo para el transporte del hilo de soldadura se conocen por el documento EP 1 384 548 A1. Un dispositivo de transporte del hilo se conoce por el documento EP 1 384 549 A2.

En los procedimientos y dispositivos conocidos por el estado de la técnica ha resultado inconveniente que el control

o la regulación de la aportación de calor al proceso de soldadura solamente es posible dentro de un volumen limitado. Se produce una aportación de calor considerable en la zona del punto de soldadura de la pieza ya que la corriente de soldadura hay que mantenerla en todo el momento del proceso de soldadura en un determinado nivel para que no se rompa el arco eléctrico. Mediante la intensidad de corriente aplicada se calienta la pieza intensamente en el ámbito del punto de soldadura, lo cual repercute negativamente en la unión soldada, especialmente durante la fase de cortocircuito, ya que en esta fase está aplicado el componente de cortocircuito de la corriente de soldadura, de una magnitud superior. Las posibilidades de controlar la aportación de calor, en particular de la reducción de calor durante un proceso de soldadura son por lo tanto limitadas en el procedimiento conocido. De ahí resulta el inconveniente de que por ejemplo chapas delgadas con un espesor del orden de 2 mm o de décimas de mm y/o piezas de bajo punto de fusión, tales como por ejemplo aleaciones de aluminio, solamente se pueden soldar deficientemente o incluso no se pueden soldar en absoluto.

El objetivo de la presente invención consiste en crear un procedimiento para el control y/o la regulación del proceso de soldadura o de una fuente de corriente de soldadura, que permita unas posibilidades más diversas de control de la aportación de calor a la pieza o de la aportación de material de aportación, y mediante el cual se puede ampliar el campo de aplicación del proceso del soldadura o de un equipo de soldadura y se puede realizar el proceso de soldadura con mayor flexibilidad. En particular se trata de reducir la energía térmica que se produce en el equipo de soldadura.

Otro objetivo consiste en la creación de un equipo de soldadura antes citado, mediante el cual se pueda ampliar la aportación de calor a la pieza o la aportación de material de aportación de un modo más flexible y poder ampliar de este modo el campo de aplicación.

El objetivo conforme a la invención se resuelve en cuanto al procedimiento porque durante al menos algunas de las fases de cortocircuito del proceso de soldadura se ajustan la pluralidad de la corriente de soldadura I y/o de la tensión de soldadura U a un valor definido, de modo que se impide que el hilo de soldadura se funda o se corte un puente de cortocircuito, pero resulta imposible volver a cebar con seguridad el arco eléctrico al levantar el hilo de soldadura de la pieza, para lo cual al final de la fase de cortocircuito o al comienzo de la fase de arco eléctrico, el arco eléctrico se puede mantener únicamente debido a la intensidad de corriente de soldadura I y/o a la tensión de soldadura U, sin recurrir a fuentes de tensión auxiliares. Lo ventajoso es en este caso que mediante el cambio de polaridad de la intensidad de corriente de soldadura I, en particular estando la intensidad de corriente de soldadura mantenida en un mismo valor, se puede controlar la aportación de calor a la pieza que se trata de soldar y/o la cantidad de material de aportación que se ha de aportar en el baño de metal fundido. En particular se puede reducir a un mínimo según necesidad la aportación de calor de modo que se puedan soldar también piezas de reducido espesor de pared, por ejemplo chapas delgadas y/o de materiales o aleaciones metálicas de bajo punto de fusión, por ejemplo aluminio. Esto es posible gracias al puente del material de aportación realizado con la pieza esencialmente sin intensidad, que tiene lugar en el momento del cambio de polaridad de la corriente. Otra ventaja consiste en que el cambio de pluralidad de corriente está coordinado con el movimiento del hilo de soldadura. Durante la fase de cortocircuito, es decir cuando el hilo de soldadura hace contacto con la pieza, se invierte la polaridad de la presente soldadura, con lo cual no se requiere ninguna fuente de tensión auxiliar adicional para cebar el nuevo arco eléctrico, tal como sería necesario durante el proceso del cambio de polaridad durante una fase de encendido del marco eléctrico. Esto es posible gracias a que durante el cortocircuito no existe ninguna columna de gas de protección que se tenga que ionizar, es decir ningún arco eléctrico, cuando ese arco eléctrico se ceba al retirar el hilo de soldadura debido a la intensidad de corriente de soldadura ajustada o limitada a una magnitud definida gracias a la forma de onda especial de la intensidad de corriente de soldadura o a la tensión de soldadura. Al desaparecer la fuente de tensión auxiliar resulta posible realizar una estructura económica y sencilla del equipo de soldadura.

Gracias a la medida según la reivindicación 2 se consigue una formación segura de la gota por fusión del hilo de soldadura. También se puede determinar el volumen de fusión del material de aportación, es decir el tamaño de la gota, de forma ventajosa según necesidad por medio de la intensidad de corriente aplicada durante la fase del arco eléctrico.

También es ventajosa la medida según la reivindicación 3, ya que con ello también se puede influir en la cantidad de material de aportación para la formación de la gota. Por ejemplo, en el caso de intensidad es de corrientes elevadas se forma durante la fase de cortocircuito y en la subsiguiente fase del arco eléctrico una gota fundida fluida de mayor tamaño a igualdad de intensidad de corriente del arco eléctrico, con lo cual se puede aportar al baño de metal fundido una cantidad mayor de material de aportación durante la subsiguiente fase de cortocircuito. Este efecto aparece de forma especialmente intensa en el caso de materiales de aportación de elevada resistencia específica.

Mediante la medida según la reivindicación 4 resulta posible que se produzca un desprendimiento seguro de la gota debido al contacto directo de la pieza al mismo tiempo una intensidad de corriente de soldadura escasa o nula aplicada, y con ello se evita la formación de salpicaduras.

También son ventajosas las medidas según las reivindicaciones 5 y 6 ya que con estas se... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para el control y/o la regulación de un equipo de soldadura (1) o de una fuente de corriente de soldadura (2) , con un hilo de soldadura (13) , donde después de cebar un arco eléctrico (15) se lleva a cabo un proceso de soldadura de transferencia de metal en frío (Cold Metal Transfer CMT) , en el que el hilo de soldadura

(13) se transporta en sentido hacia la pieza (16) hasta hacer contacto con la pieza (16) , invirtiéndose a continuación el sentido de avance del hilo después de haber formado un cortocircuito durante una fase de cortocircuito (33) , desplazándose el hilo de soldadura (13) alejándolo de la pieza (16) hasta romper el cortocircuito, para lo cual se regula la corriente de soldadura I y/o la tensión de soldadura U de tal modo que durante una fase de arco eléctrico

(36) tenga lugar un inicio de fusión del hilo de soldadura (13) , es decir la formación de una gota, caracterizado porque durante por lo menos algunas fases de cortocircuito (33) se invierte la polaridad de la corriente de soldadura I y/o la tensión de soldadura U, ajustando para ello la amplitud la corriente de soldadura I y/o la tensión de soldadura U a un valor definido, de tal modo que se impida el corte por fusión del hilo de soldadura (13) o de un puente de cortocircuito, pero sin embargo sea posible volver a cebar con seguridad el arco eléctrico (15) al retirar el hilo de soldadura (13) de la pieza (16) , para lo cual al final de la fase de cortocircuito (33) o al inicio de la fase de arco eléctrico (36) , simplemente se continúa cebando el arco eléctrico (15) por la corriente de soldadura I y/o la tensión de soldadura U sin recurrir a una fuente de tensión auxiliar.

2. Procedimiento según la reivindicación 1, caracterizado porque durante la fase del arco eléctrico (36) se varía la corriente de soldadura I, en particular se aumenta, y con ello tiene lugar una formación de gota o un inicio de fusión en el extremo del hilo de soldadura (13) .

3. Procedimiento según la reivindicación 1 o 2, caracterizado porque durante la fase de cortocircuito (33) se modifica la corriente de soldadura U, donde al aumentar la intensidad de corriente de soldadura I se introduce el material de aportación formado por el hilo de soldadura (13) en el baño de metal fundido de la pieza (16) , y donde al reducir la intensidad de la corriente de soldadura I se aporta menor cantidad de material de aportación al baño de metal fundido de la pieza (16) .

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque después de la formación de un cortocircuito se invierte el sentido de transporte del hilo y se desplaza el hilo de soldadura (13) alejándolo de la pieza

(16) hasta una separación (34) que se puede seleccionar libremente o que esté predefinida.

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque se conmuta la polaridad de la corriente de soldadura I y/o de la tensión de soldadura U después de cada periodo (40, 41) formado respectivamente por una fase de cortocircuito (33) y una fase de arco eléctrico (36) .

6. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque se conmuta la polaridad de la corriente de soldadura I y/o de la tensión de soldadura U después de varios periodos (40, 41) formados cada uno por una fase de cortocircuito (33) y una fase de arco eléctrico (36) .

7. Procedimiento según la reivindicación 6, caracterizado porque se conmuta la polaridad de la corriente de soldadura I y/o de la tensión de soldadura U después de un cierto número de periodos (40, 41) previamente definido

o ajustable.

8. Procedimiento según la reivindicación 6, caracterizado porque se conmuta la polaridad de la corriente de soldadura I y/o la tensión de soldadura U después de un número variable o modificable de periodos (40, 41) , de forma aperiódica o irregular.

9. Procedimiento según la reivindicación 8, caracterizado porque el momento de la conmutación de la polaridad de la corriente de soldadura I y/o de la tensión de soldadura U se determina automáticamente en función de por lo menos un parámetro del proceso de soldadura que ha sido ajustado antes del proceso de soldadura o captado durante el proceso de soldadura, tal como por ejemplo la intensidad de corriente de soldadura I, un parámetro relativo a la aportación de calor, al material de la pieza (16) , al material del hilo de soldadura (13) , al gas de protección utilizado y/o a un intersticio de soldadura en la pieza (16) .

10. Procedimiento según una de las reivindicaciones 1 a 9, caracterizado porque por lo menos un parámetro de soldadura se selecciona o ajusta manualmente en el equipo de soldadura (1) , y porque el momento de conmutación de la polaridad de la corriente de soldadura I y/o de la tensión de soldadura U se determina con relación a la fase de cortocircuito (33) por el dispositivo de control (4) , en función de este por lo menos un parámetro de soldadura.

11. Procedimiento según una de las reivindicaciones 1 a 10, caracterizado porque la conmutación de la polaridad de la corriente de soldadura I y/o de la tensión de soldadura U se activa en función de una duración de tiempo predeterminada o por una señal de disparo.

12. Procedimiento según una de las reivindicaciones 1 a 11, caracterizado porque en la velocidad de avance V del hilo de soldadura (13) se modifica o determina en función de la polaridad de la corriente de soldadura I y/o de la tensión de soldadura U.

13. Procedimiento según una de las reivindicaciones 1 a 12, caracterizado porque durante un periodo (40, 41) formado por una fase de cortocircuito (33) y una fase de arco eléctrico (36) se conmuta la polaridad del hilo de soldadura I y/o de la tensión de soldadura, por lo menos dos veces de forma controlada, efectuándose un cambio de polaridad especialmente durante la fase de arco eléctrico (36) y un cambio de polaridad durante la fase de cortocircuito (33) .

14. Procedimiento según la reivindicación 13, caracterizado porque la conmutación de la polaridad de la corriente de soldadura i y/o de la tensión de soldadura U controlada en el tiempo se controla durante un periodo (40, 41) en función de parámetros del proceso de soldadura, por ejemplo parámetros de la aportación de calor, de la intensidad de la corriente de soldadura I, de la tensión de soldadura U, de un parámetro de aportación de material, etc.

15. Procedimiento según una de las reivindicaciones 1 a 15, caracterizado porque se regula la amplitud y/o la polaridad de la corriente de soldadura I y/o de la tensión de soldadura U en función de la anchura y/o de la altura que se ha determinado del intersticio entre las piezas (16) que se trata de unir o soldadura.

16. Procedimiento según una de las reivindicaciones 1 a 15, caracterizado porque se regula la amplitud y/o la polaridad de la corriente de soldadura I y/o de la tensión de soldadura U en función de la profundidad de penetración que se haya determinado, en particular de la así denominada raíz de la soldadura.

17. Equipo de soldadura (1) con una fuente de corriente de soldadura (2) , un dispositivo de control (4) , un equipo de avance del hilo (11) y un soplete de soldadura (10) , además con un dispositivo de entrada y/o salida (22) y/o un mando a distancia para el ajuste o la selección de por lo menos un parámetro para el balance térmico o para la aportación de calor en la pieza (16) que se trata de soldar, teniendo el dispositivo de entrada y/o salida (22) y/o el mando a distancia asignado un medio de control que está realizado para establecer los momentos de cambio de polaridad de la corriente de soldadura I y/o la tensión de soldadura U en función del por lo menos un parámetro ajustado o seleccionado para el balance térmico o para la aportación de calor, caracterizado porque el dispositivo de control (4) para realizar el siguiente procedimiento está realizado de tal modo que durante por lo menos algunas fases de cortocircuito (33) se conmuta la polaridad de la corriente de soldadura I y/o de la tensión de soldadura U, para lo cual se ajusta la amplitud de la corriente de soldadura I y/o la tensión de soldadura U a un valor definido, de tal modo que se impida que el hilo de soldadura (13) o un puente de cortocircuito se corte por fusión, pero sin embargo resulte posible volver a cebar con seguridad el arco eléctrico (15) al retirar el hilo de soldadura (13) de la pieza (16) , para lo cual al final de la fase de cortocircuito (33) o al comienzo de la fase de arco eléctrico (36) se vuelve a cebar el arco eléctrico (15) únicamente mediante la corriente de soldadura I y/o la tensión de soldadura U sin recurrir a una fuente de tensión auxiliar.

18. Equipo de soldadura (1) según la reivindicación 17, caracterizado por estar dispuesto por lo menos un órgano de selección o de ajuste para efectuar el ajuste directo o indirecto del número o duración de los periodos (40, 41) de la corriente de soldadura I y/o de la tensión de soldadura U con polaridad positiva o negativa, o bien la amplitud de la corriente de soldadura I y/o de la tensión de soldadura U.

19. Equipo de soldadura (1) según la reivindicación 17 o 18, caracterizado por estar dispuesta una memoria para almacenar ajustes de parámetros de soldadura, en particular formas de curvas AC, duración de periodos o similares para la corriente de soldadura I y/o para la tensión de soldadura U.

20. Equipo de soldadura (1) según una de las reivindicaciones 17 a 19, caracterizado porque el medio de control está formado por un software o lógica de programa almacenado en una memoria de datos del dispositivo de control (4) , cuya memoria de datos está unida al dispositivo de entrada y/o salida (22) para modificar o recuperar los datos allí registrados.

Patentes similares o relacionadas:

Fuente de alimentación de soldadura con característica de voltaje prolongado, del 5 de Febrero de 2020, de ESAB AB: Un aparato de fuente de alimentación de soldadura configurado para proporcionar potencia de soldadura de corriente continua (CC), que comprende: un componente […]

Alambre sólido y método de soldadura con arco sumergido en gas inerte, del 28 de Agosto de 2019, de KABUSHIKI KAISHA KOBE SEIKO SHO (KOBE STEEL, LTD.): Un alambre sólido para soldadura con arco sumergido en gas inerte, que usa un gas inerte, y para soldadura de una chapa de acero galvanizado, consistiendo el alambre en, […]

Alambre sólido y método de soldadura con arco sumergido en gas inerte, del 28 de Agosto de 2019, de KABUSHIKI KAISHA KOBE SEIKO SHO (KOBE STEEL, LTD.): Un alambre sólido para soldadura con arco sumergido en gas inerte, que usa un gas inerte, y para soldadura de una chapa de acero galvanizado, consistiendo el alambre en, […]

Procedimiento de soldadura por arco y fuente de corriente de soldadura para realizar el procedimiento, del 3 de Julio de 2019, de LORCH SCHWEISSTECHNIK GMBH: Procedimiento de soldadura por arco eléctrico, en el que se quema un arco eléctrico entre un electrodo de soldadura consumible suministrado continuamente […]

Método de supervisión de la vida útil de la punta de contacto de soldadura GMAW pulsada en función de parámetros representativos, del 11 de Octubre de 2017, de ILLINOIS TOOL WORKS INC.: Método para supervisar la vida útil de una punta de contacto en un soldador durante aplicaciones de soldadura GMAW pulsada, comprendiendo dicho método las etapas de: […]

Método y dispositivo para la soldadura de arco con electrodo consumible que comprende alternancia de los ciclos de soldadura por cortocircuito y de los ciclos de soldadura por transferencia pulsada, del 21 de Diciembre de 2015, de AIR LIQUIDE WELDING FRANCE: Procedimiento de soldadura por arco con electrodo consumible, uno de cuyos extremos es fundido progresivamente por una corriente eléctrica que […]

Método y dispositivo para la soldadura de arco con electrodo consumible que comprende alternancia de los ciclos de soldadura por cortocircuito y de los ciclos de soldadura por transferencia pulsada, del 21 de Diciembre de 2015, de AIR LIQUIDE WELDING FRANCE: Procedimiento de soldadura por arco con electrodo consumible, uno de cuyos extremos es fundido progresivamente por una corriente eléctrica que […]

Soldadora de arco en cortocircuito, del 8 de Agosto de 2012, de LINCOLN GLOBAL, INC.: Soldadora de arco eléctrico que puede hacerse funcionar para realizar un procedimiento de soldadura porcortocircuito entre un electrodo […]

SOLDADURA POR PULSOS Y MÉTODO PARA USAR LA MISMA, del 13 de Diciembre de 2011, de LINCOLN GLOBAL, INC.: Soldadora (C) de arco eléctrico para realizar un procedimiento de soldadura por pulsos mediante una corriente accionada por tensión entre un electrodo […]

BOQUILLA DIFUSORA PARA PISTOLAS DE SOLDADURA, del 6 de Mayo de 2010, de REPRESENTACIONES HERMANOS PASTORIZA S.L: 1. Boquilla difusora para pistolas de soldadura, aplicable en las llamadas soldaduras de atmósfera gaseosa, especialmente para pistolas que emplean […]

BOQUILLA DIFUSORA PARA PISTOLAS DE SOLDADURA, del 6 de Mayo de 2010, de REPRESENTACIONES HERMANOS PASTORIZA S.L: 1. Boquilla difusora para pistolas de soldadura, aplicable en las llamadas soldaduras de atmósfera gaseosa, especialmente para pistolas que emplean […]