Cuerpo de fundición y procedimiento para la fabricación de un cuerpo de fundición.

Cuerpo de fundición, en el que está dispuesto un código (C) que contiene información asignada al cuerpo defundición (M),

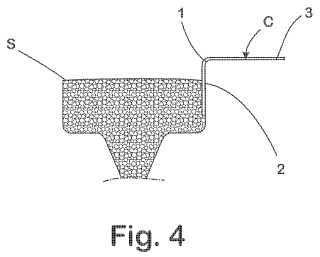

legible por ordenador, en el que el código (C) está soportado por un soporte de código (1)prefabricado de manera separada que está fundido con al menos una sección (2) en el cuerpo de fundición (M) yestá unido de manera que no puede soltarse con el cuerpo de fundición (M), caracterizado porque el cuerpo defundición (M) comprende una mazarota (S) u otro elemento de moldeo necesario para la colada del cuerpo defundición, separado tras la solidificación de la pieza bruta de fundición y porque el soporte de código (1) estáfundido con al menos una sección (2) en la mazarota (S) o el otro elemento de moldeo del cuerpo de fundición (M)necesario para la colada del cuerpo de fundición, separado tras la solidificación de la pieza bruta de fundición

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08105928.

Solicitante: NEMAK LINZ GMBH.

Nacionalidad solicitante: Austria.

Dirección: ZEPPELINSTRASSE 24 4030 LINZ AUSTRIA.

Inventor/es: AICHBERGER,THOMAS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22C23/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22C MOLDEO EN FUNDICION (moldeo de materiales refractarios en general B28B). › Utillaje; Dispositivos de moldeo no previstos en otro lugar.

- B22D17/22 B22 […] › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 17/00 Colada bajo presión o por inyección, es decir, colada introduciendo el metal en el molde bajo alta presión. › Moldes metálicos (su fabricación, veáse la clase apropiada, p. ej. B23P 15/24 ); Planchas de moldes; Soportes de moldes; Equipo para el enfriamiento de los moldes; Accesorios para la extracción y la eyección de las piezas fuera del molde.

- B22D19/00 B22D […] › Colada en, sobre o alrededor de objetos que forman parte del producto final (B22D 23/04 tiene prioridad; soldadura aluminotérmica B23K 23/00; revestimiento por colada de material fundido sobre un sustrato C23C 6/00).

PDF original: ES-2389817_T3.pdf

Fragmento de la descripción:

Cuerpo de fundición y procedimiento para la fabricación de un cuerpo de fundición

La invención se refiere a un cuerpo de fundición, en el que está dispuesto un código que contiene información asignada al cuerpo de fundición, legible por ordenador, y a un procedimiento para la fabricación de un cuerpo de fundición de este tipo.

Por cuerpos de fundición del tipo en cuestión se entienden generalmente piezas brutas de fundición, en las que pueden estar presentes aún una mazarota, orificios de alimentación, entradas y otros elementos de moldeo necesarios para la fabricación técnica de colada, así como piezas de fundición que se producen tras la separación de los elementos de moldeo necesarios para la colada a partir de respectivamente una pieza bruta de fundición.

A las piezas altamente cargadas en su uso práctico del tipo en cuestión, en caso de las cuales se trata por ejemplo de culatas o cárteres de motores de combustión, se les exigen siempre requisitos de calidad superiores. Esto se refiere tanto a sus propiedades mecánicas como a su exactitud dimensional.

Dado que la calidad de una pieza de fundición se ve influida de manera decisiva por el procedimiento de fabricación, pasa a ser por tanto progresivamente más importante trazar las diversas etapas de procedimiento recorridas en caso de la fabricación de piezas de fundición.

La rastreabilidad de datos de producción asignados individualmente a cada pieza de fundición es por ejemplo importante para la optimización del procedimiento, aseguramiento de calidad y restricción de los daños en caso de distribución de productos no conformes al contrato. Los datos de producción importantes a este respecto son por ejemplo momento de producción, velocidad de colada, temperatura de colada, tipo de instalación de producción, etc.

Mediante la trazabilidad del procedimiento de fabricación es posible por un lado optimizar el desarrollo del procedimiento. Por otro lado, un trazado exacto del procedimiento de fabricación en casos en los que, a pesar de todas las medidas preventivas, se han generado productos de calidad insuficiente es condición previa para que pueda asignarse el origen del fallo respectivamente generado claramente a una determinada etapa del procedimiento de producción.

Un requisito mínimo válido actualmente en la identificación de piezas de fundición consiste habitualmente en que en la pieza de fundición están anotados el número de modelo y el momento de la fundición. Adicionalmente se exigen con frecuencia también indicaciones sobre el tratamiento térmico recorrido respectivamente, cuando se ha aplicado uno de este tipo.

Para colocar estos datos en el respectivo cuerpo de fundición, se usan en la práctica los denominados “sellos defundición”. Éstos contienen datos con respecto al año, con respecto a la semana y con respecto a la capa en la que se ha colado el respectivo cuerpo de fundición. Los sellos de fundición se usan para ello en el respectivo molde de fundición, de modo que las identificaciones correspondientes previstas en su lado frontal se graban en el cuerpo de fundición en la colada.

Aunque la identificación de cuerpos de fundición por medio de sellos de fundición ha mostrado ser eficaz en la práctica múltiples veces, tiene el inconveniente de que éstos permiten sólo una identificación relativamente imprecisa, aproximada, de modo que los datos de colada no pueden asignarse individualmente en la mayoría de los casos a cada cuerpo de fundición individual, sino en lotes o en capas. Otro inconveniente es que basándose en una identificación con sello de fundición no pueden registrarse automáticamente datos de producción detallados ni pueden almacenarse en un dispositivo de tratamiento de datos.

Para suprimir este inconveniente se ha propuesto dotar núcleos de fundición por medio de un láser de una imagen negativa de una secuencia de caracteres unívoca que se reproduce como consecuencia del proceso de colada en el cuerpo de fundición y allí puede distinguirse tras la colada. Este modo de procedimiento ocasiona, sin embargo, no sólo un alto gasto mecánico de costes extremadamente altos, sino también el inconveniente de que las secuencias de caracteres transferidas por el núcleo de fundición al cuerpo de fundición no se reproducen con la exactitud necesaria para una lectura automática.

Una posibilidad más sencilla de una identificación se ha propuesto en el documento EP 0 363 791 B1. Por consiguiente se coloca inmediatamente después de la colada una placa que contiene información sobre la respectiva pieza de fundición sobre la superficie de la masa fundida que aún puede fluir, de modo que flota sobre la misma y salientes que existen en la placa encajan en la masa fundida. Tras la solidificación se adhiere la placa entonces de manera permanente a la pieza de fundición obtenida. La sencillez de este procedimiento afronta, sin embargo, el inconveniente de que tras la colada de la masa fundida debe estar accesible libremente una sección de superficie mayor de la masa fundida vertida en el molde de fundición para colocar la placa. Esto ocasiona un molde de fundición abierto, el cual no es posible en muchos procedimientos de colada modernos, en los que el molde de fundición se mueve, particularmente se rota.

Así resulta actualmente todavía difícil reproducir de manera fiable, en el procedimiento de colada, caracteres u otras marcaciones considerando las presiones que resultan del respectivo procedimiento de colada en una pieza de fundición, de modo que puedan distinguirse e interpretarse correctamente con la exactitud necesaria por una máquina de detección de escritura que funciona de manera automática del tipo documentado por ejemplo en el documento JP 04 075761.

Basándose en esto el objetivo de la invención consistió en indicar una posibilidad para la identificación unívoca de cuerpos de fundición que fuera adecuada también para tales procedimientos de colada modernos, en los que no está a disposición ninguna abertura adecuada para la colocación de una placa o similar. Además debería indicarse un procedimiento para la fabricación de un cuerpo de fundición de este tipo.

Con respecto al cuerpo de fundición se ha solucionado este objetivo según la invención mediante un cuerpo de fundición configurado según la reivindicación 1. Ciertas configuraciones ventajosas de este cuerpo de fundición se indican en las reivindicaciones que se refieren de nuevo a la reivindicación 1.

Con respecto al procedimiento de fabricación, la solución según la invención del objetivo mencionado anteriormente consiste en que en caso de este procedimiento se recorren las etapas de trabajo indicadas en la reivindicación 12. Ciertas configuraciones ventajosas del procedimiento según la invención se indican en las reivindicaciones que se refieren de nuevo a la reivindicación 11.

La invención se basa en la idea de prefabricar un soporte de código y fundir este soporte de código entonces en el respectivo cuerpo de fundición, de modo que pueda leerse sin problemas el código que existe sobre el mismo y pueda asignarse a los datos de procedimiento de la respectiva etapa de procedimiento con el fin de documentación.

De manera correspondiente a esto, en caso de un cuerpo de fundición según la invención está soportado el código tal como en caso del estado de la técnica por un soporte de código prefabricado de manera separada. Sin embargo, este soporte de código está fundido según la invención con al menos una sección en la mazarota u otro elemento del cuerpo de fundición que va a separarse tras la colada de la pieza bruta de fundición y así está unido de manera que no puede soltarse con el cuerpo de fundición.

El procedimiento según la invención para la fabricación de un cuerpo de fundición dotado de un código legible por ordenador, en el que una masa fundida metálica, particularmente una masa fundida de metal ligero se vierte en un molde de fundición, prevé de manera correspondiente que antes de la colada de la masa fundida metálica en el molde de fundición se dispone un soporte de código prefabricado de manera separada, que soporta un código legible por ordenador, de manera que la masa fundida metálica, en caso de molde de fundición completamente lleno, rodea al menos una sección del soporte de código, de modo que el soporte de código, en caso de cuerpo de fundición completamente solidificado, está fundido de manera que no... [Seguir leyendo]

Reivindicaciones:

1. Cuerpo de fundición, en el que está dispuesto un código (C) que contiene información asignada al cuerpo de fundición (M) , legible por ordenador, en el que el código (C) está soportado por un soporte de código (1) prefabricado de manera separada que está fundido con al menos una sección (2) en el cuerpo de fundición (M) y está unido de manera que no puede soltarse con el cuerpo de fundición (M) , caracterizado porque el cuerpo de fundición (M) comprende una mazarota (S) u otro elemento de moldeo necesario para la colada del cuerpo de fundición, separado tras la solidificación de la pieza bruta de fundición y porque el soporte de código (1) está fundido con al menos una sección (2) en la mazarota (S) o el otro elemento de moldeo del cuerpo de fundición (M) necesario para la colada del cuerpo de fundición, separado tras la solidificación de la pieza bruta de fundición.

2. Cuerpo de fundición según la reivindicación 1, caracterizado porque el soporte de código (1) presenta una sección de identificación (3) que soporta el código (C) y una sección de fijación (2) que sobresale de la sección de identificación (3) , que está fundida en el cuerpo de fundición (M) .

3. Cuerpo de fundición según la reivindicación 2, caracterizado porque la sección de identificación (3) del soporte de código (1) está posicionada fuera del cuerpo de fundición (M) .

4. Cuerpo de fundición según una de las reivindicaciones anteriores, caracterizado porque el soporte de código (1) soporta el código (C) en una superficie exterior (5) libremente visible.

5. Cuerpo de fundición según una de las reivindicaciones anteriores, caracterizado porque el soporte de código (1) está fabricado de uno de los materiales que pertenece a la misma clase de material que el material de fundición (A) del cuerpo de fundición (M) .

6. Cuerpo de fundición según una de las reivindicaciones 1 a 4, caracterizado porque el soporte de código (1) está fabricado de un material que pertenece a otra clase de material que el material de fundición (A) del cuerpo de fundición (M) .

7. Cuerpo de fundición según una de las reivindicaciones anteriores, caracterizado porque el código (C) es una secuencia de caracteres o de trazos ópticamente legible.

8. Cuerpo de fundición según la reivindicación 7, caracterizado porque el código (C) está grabado en el soporte de código (1) .

9. Cuerpo de fundición según una de las reivindicaciones anteriores, caracterizado porque el código (C) contiene datos redundantes.

10. Cuerpo de fundición según una de las reivindicaciones 8 ó 9, caracterizado porque el código (C) es un código legible por ordenador.

11. Procedimiento para la fabricación de un cuerpo de fundición (M) dotado de un código, en el que se vierte una masa fundida metálica en un molde de fundición, caracterizado porque antes de la colada de la masa fundida metálica (A) en el molde de fundición se dispone en una mazarota u otra pieza moldeada, que va a separarse tras la solidificación de la pieza bruta de fundición, un soporte de código (1) que soporta un código (C) prefabricado de manera separada, de manera que la masa fundida metálica (A) , en caso de molde de fundición completamente lleno, rodea al menos una sección (2) del soporte de código (1) , de modo que el soporte de código (1) , en caso de cuerpo de fundición completamente solidificado, está fundido de manera que no puede soltarse en el cuerpo de fundición (M) .

12. Procedimiento según la reivindicación 11, caracterizado porque el molde de fundición comprende una escotadura para mazarota (8) y el soporte de código (1) se dispone en la zona de la escotadura para mazarota (8) .

13. Procedimiento según una de las reivindicaciones 11 ó 12, caracterizado porque el soporte de código (1) se fija en una pieza moldeada del molde de fundición, de modo que su sección (2) que va a fundirse en el cuerpo de fundición (M) está dispuesta en el recorrido de flujo de la masa fundida (A) .

14. Procedimiento según la reivindicación 13, caracterizado porque el soporte de código (1) se adhiere al molde de fundición.

15. Procedimiento según una de las reivindicaciones 11 a 14, caracterizado porque el código (C) soportado por el soporte de código (1) tras la solidificación y el desmoldeo del cuerpo de fundición (M) se lee por medio de un dispositivo de detección de códigos (11) , porque al código (C) se asignan las informaciones (PD) almacenadas en un dispositivo de tratamiento de datos (DV) , que conciernen al procedimiento de fabricación del cuerpo de fundición

(M) dotado del soporte de código (1) , porque a la información (PD) depositada en el dispositivo de tratamiento de datos (DV) , asignada al código (C) leído se asigna una identificación individual (C’) , y porque la identificación (C’) se graba en el cuerpo de fundición (M) .

16. Procedimiento según una de las reivindicaciones 11 a 15, caracterizado porque el código (C) soportado por el soporte de código (1) se lee tras la solidificación y desmoldeo del cuerpo de fundición (M) por medio de un dispositivo de detección de códigos (11) , porque la información (PD) contenida en el código (C) se almacena en un dispositivo de tratamiento de datos (DV) , porque a la información (PD) depositada en el dispositivo de tratamiento

de datos (DV) se asigna una identificación individual (C’) , y porque la identificación (C’) se graba en el cuerpo de fundición (M) .

17. Procedimiento según la reivindicación 15 ó 16, caracterizado porque el soporte de código (1) se separa del cuerpo de fundición (M) después de que el dispositivo de detección de códigos (11) haya leído el código (C) soportado por el soporte de código (1) .

Patentes similares o relacionadas:

Procedimiento para la fabricación de una pieza de construcción metálica así como pieza de construcción fabricada de este modo, del 29 de Abril de 2020, de KS HUAYU AluTech GmbH: Procedimiento para la fabricación de una pieza de construcción metálica , en el que a un cuerpo base se le dota de un revestimiento […]

Rotor de una máquina de reluctancia sincrónica, del 9 de Mayo de 2019, de SIEMENS AKTIENGESELLSCHAFT: Rotor , en particular de una máquina de reluctancia sincrónica que puede funcionar directamente en una red de abastecimiento eléctrica, presentando el rotor […]

Composición de aleación de aluminio con propiedades mecánicas mejoradas a temperatura elevada, del 8 de Mayo de 2019, de Rio Tinto Alcan International Limited: Un material de composite que comprende: i) una matriz de aleación de aluminio que comprende, en porcentaje en peso: Si 0,50 - 1,30 Fe 0,2 - 0,60 Cu 0,15 máximo […]

Pieza de desgaste de acero de bajo carbono y carburo cementado, del 3 de Abril de 2019, de Hyperion Materials & Technologies (Sweden) AB: Una pieza de desgaste que tiene alta resistencia al desgaste y resistencia mecánica, que comprende: un cuerpo; y una pluralidad de insertos de […]

Módulo de piñón de engrase, piñón de engrase y procedimiento para la fabricación de un módulo de piñón de engrase, del 20 de Noviembre de 2018, de SKF Lubrication Systems Germany GmbH: Módulo de piñón de engrase , especialmente para un lubricador, para la aplicación de un lubricante a un elemento a lubricar, especialmente una […]

PROCESO DE FABRICACIÓN DE ÁRBOL DE LEVAS CON COMPONENTE FUNCIONAL COMO INSERTO DE ENSAMBLE Y EL ÁRBOL DE LEVAS OBTENIDO CON EL MISMO, del 1 de Marzo de 2018, de ARBOMEX, S.A. DE C.V: La presente invención se refiere a un árbol de levas con un componente funcional como inserto de ensamble y el proceso de fabricación de dicho árbol de levas, en donde […]

Método para reparar defectos en piezas de trabajo de fundición de hierro y un método of conexión de piezas de trabajo de fundición de hierro, del 22 de Noviembre de 2017, de VESTAS WIND SYSTEMS A/S: Método de reparación de un defecto en una pieza de trabajo de fundición de hierro dúctil , que incluye: mecanizar la pieza de trabajo […]

Procedimiento para la fabricación de productos que presentan cobre o aleaciones de cobre, para aplicaciones eléctricas, así como producto, del 31 de Mayo de 2017, de Kienle + Spiess GmbH: Procedimiento para la fabricación de productos que presentan cobre o aleaciones de cobre, para aplicaciones eléctricas, en el que se funde el cobre o la aleación […]