Procedimiento de control de una máquina de soplado de recipientes que se propone corregir anomalías de distribución de materia.

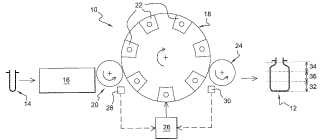

Procedimiento de control de una máquina (18) de soplado para la fabricación de recipientes (12) a partir de preformas (14) de materia plástica,

del tipo en el cual la máquina (18) comprende un sistema (26) de control y varias estaciones (22) de soplado, comprendiendo cada estación (22) un molde, y del tipo en el cual un flujo de preformas (14) llega a la entrada de la máquina (18), provenientes de un horno (16) de acondicionamiento térmico, siendo cada preforma (14) recibida en un molde donde es sometida a una operación de transformación en recipiente que comprende al menos una etapa de soplado hasta adoptar la forma del molde, para obtener un flujo de recipientes (12) a la salida de la máquina (18), donde el sistema (26) de control lleva a cabo, de manera iterativa, un ciclo de control que comprende las fases sucesivas siguientes:

- una fase de estimación (Pe) en el transcurso de la cual se estima la masa (Mo) de al menos una porción significativa de cada recipiente (12) aguas abajo de la máquina (18),

- una fase de análisis (Pa) en el transcurso de la cual se compara la masa (M0) estimada con una masa de consigna (Mcons) para detectar unas desviaciones de masa (LM) representativas de una anomalía o de una deriva en el reparto de materia en las paredes de la botella (12),

- una fase de corrección (Pc) en el transcurso de la cual al menos uno de los parámetros determinantes de la operación de transformación se modifica en función de las desviaciones de masa (OM) para corregir dichas desviaciones de masa (OM), caracterizado por el hecho de que cuando el sistema (26) de control determina que varias estaciones están afectadas por una deriva local (DL), evalúa si la deriva local es idéntica sobre el conjunto de las estaciones impactadas y aplica la misma corrección sobre el conjunto de las estaciones implicadas, o si la deriva es diferente de una estación impactada a la otra y aplica entonces una corrección apropiada diferente.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/050094.

Solicitante: SIDEL PARTICIPATIONS.

Nacionalidad solicitante: Francia.

Dirección: AVENUE DE LA PATROUILLE DE FRANCE 76930 OCTEVILLE SUR MER FRANCIA.

Inventor/es: BUNEL, CHRISTOPHE, MARTIN, DOMINIQUE, DERRIEN,MIKAEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G01F19/00 FISICA. › G01 METROLOGIA; ENSAYOS. › G01F MEDIDA DEL VOLUMEN, FLUJO VOLUMETRICO, FLUJO MASICO O NIVEL DE LIQUIDOS; DOSIFICACION VOLUMETRICA. › Recipientes de medida calibrados para fluidos o materiales sólidos fluyentes, p. ej. vasos graduados.

- G01G9/00 G01 […] › G01G DETERMINACION DEL PESO. › Métodos o aparatos para la determinación del peso, no previstos en los grupos G01G 1/00 - G01G 7/00.

PDF original: ES-2383698_T3.pdf

Fragmento de la descripción:

Procedimiento de control de una máquina de soplado de recipientes que se propone corregir anomalías de distribución de materia [0001] La invención se refiere a un procedimiento de control de una máquina de soplado.

La invención se refiere más especialmente a un procedimiento de control de una máquina de soplado para la fabricación de recipientes, tales como botellas, a partir de preformas de materia plástica, del tipo en el cual la máquina comprende un sistema de control, un horno de acondicionamiento térmico y una unidad de soplado que comprende varias estaciones de soplado, comprendiendo cada estación un molde, y del tipo en el cual un flujo de preformas llegan a la entrada de la unidad de soplado, provenientes de un horno de acondicionamiento térmico, siendo cada preforma introducida en un molde donde es sometida a una operación de transformación en recipiente que comprende al menos una etapa de soplado hasta adoptar la forma del molde, para obtener un flujo de recipientes a la salida de la máquina.

La fabricación de recipientes, tales como botellas, de materia plástica por soplado de preformas es bien conocida.

Antes de ser insuflada para ser conformada en recipiente, la preforma es sometida a un tratamiento térmico apropiado en un horno de acondicionamiento térmico. Este tratamiento térmico puede ser más o menos sofisticado en función de las características del recipiente a obtener.

La preforma es a continuación recibida en un molde que contiene la huella del recipiente a obtener, y en el transcurso de la etapa de soplado, un fluido de soplado, generalmente aire a alta presión (típicamente de entre 25 x 105 Pa y 40 x 105 Pa) , es inyectado con ayuda de una tubería en la preforma para inflarla y presionar la materia a lo largo de las paredes del molde, lo cual permite obtener el recipiente.

Preferentemente, la operación de transformación puede incluir una etapa de estirado (también llamada etapa de elongación) de la preforma con ayuda de un vástago de elongación que está asociado al molde y está controlado para deslizarse hacia el fondo de la preforma y/o una etapa de pre-soplado (típicamente a una presión de entre 25 x 105 Pa y 40 x 105 Pa) .

El funcionamiento de una máquina de soplado es relativamente compleja en especial debido al elevado número de parámetros susceptibles de influir la calidad de los recipientes obtenidos.

Generalmente, la puesta a punto de la máquina se realiza manualmente por un técnico que procede a unos ensayos, actuando sobre los diferentes parámetros de funcionamiento de la máquina, hasta obtener una calidad de recipiente correcta a la salida de máquina. Es en particular en el transcurso de la puesta a punto que se determina si la operación de transformación deberá comprender una etapa de estirado y/o una etapa de pre-soplado, igual que la secuenciación de los instantes de partida de las diversas etapas realizadas.

Si la calidad de los recipientes es correcta durante la puesta a punto inicial de la máquina, los ajustes realizados por el técnico pueden sin embargo ser cuestionados en el transcurso del funcionamiento de la máquina en producción.

Este cuestionamiento puede intervenir cuando unos parámetros externos o internos a la máquina evolucionan, por ejemplo cuando las condiciones ambientes de temperatura o de presión cambian, o debido al desgaste de determinados elementos de la máquina, o incluso también cuando unos parámetros característicos de las preformas (tales como viscosidad intrínseca, calidad de la resina, humedad absorbida por la materia, temperatura inicial) cambian en el transcurso de la producción por diversas razones.

Estos fenómenos, cuando se detectan con retraso, pueden conllevar derivas de calidad, incluso conducir a la pérdida de recipientes.

Además, es necesario recurrir a una nueva fase de puesta a punto que puede implicar paradas de máquina.

El documento DE-A-10.116.665 resuelve parcialmente estos problemas proponiendo un procedimiento de control de una máquina de soplado en el cual unos parámetros de funcionamiento de la máquina, tales como el perfil de calefacción y/o los parámetros de moldeado, se ajustan en función del espesor medido de las paredes de los recipientes.

Sin embargo, se siguen constatando derivas en la calidad de los recipientes producidos según este procedimiento. Efectivamente, unos recipientes con defectos importantes, al nivel del reparto de materia en las paredes, pueden pasar a través de los sistemas de control del procedimiento.

El documento EP-A1-1.175.990 describe un procedimiento de control de los recipientes que se basa en el control de la posición de marcas anulares inicialmente presentes en la preforma.

Las marcas se vuelven a encontrar a continuación, tras la operación de soplado, en el cuerpo del recipiente en la forma de indicadores destinados a ser detectados por un sistema de sensores y comparados con unas especificaciones de referencia para un tal recipiente.

Así, se procede a una evaluación del reparto de materia gracias a dichos indicadores cuya posición permite el análisis del reparto de las masas en recipientes de muestra, siendo un recipiente correcto cuando cada uno de los indicadores se encuentra en una posición determinada con una tolerancia determinada.

Sin embargo, la evaluación se hace, por un lado, sobre el conjunto del recipiente lo que necesita múltiples sensores y hace que la realización de un procedimiento como este sea especialmente costoso y además difícil de implementar en línea para garantizar la fiabilidad del control.

La presente invención se propone dar remedio a estos inconvenientes proponiendo un procedimiento de fabricación de recipientes más estable, que permite mejorar la calidad general de los recipientes fabricados.

Con este objetivo, la invención propone un procedimiento del tipo descrito anteriormente, donde el sistema de control lleva a cabo, de manera iterativa, un ciclo de control que comprende las fases sucesivas siguientes:

- una fase de estimación en el transcurso de la cual la masa se estima aguas abajo de la máquina,

- una fase de análisis en el transcurso de la cual la masa estimada se compara con una consigna de reparto para detectar unas desviaciones de masa representativas de una anomalía o de una deriva en el reparto de materia en las paredes de la botella,

- una fase de corrección en el transcurso de la cual al menos uno de los parámetros determinantes de la operación de transformación se modifica en función de las desviaciones de masa para corregir dichas desviaciones de masa,

que se caracteriza por el hecho de que cuando el sistema de control determina que varias estaciones están afectadas por una deriva local, evalúa si la deriva local es idéntica sobre el conjunto de las estaciones impactadas y aplica la misma corrección sobre el conjunto de las estaciones implicadas, o si la deriva es diferente de una estación impactada a la otra y aplica entonces una corrección apropiada diferente.

De hecho, el Solicitante ha constatado que es más importante que determinadas porciones o tramos determinados, por lo tanto significativos, de los recipientes tengan una masa determinada antes que un espesor determinado.

Efectivamente, los procesos conocidos, que consisten en determinar el espesor no son perfectamente fiables en el sentido en que la determinación de espesor consiste en calcular un espesor medio de pared a partir de una medida efectuada a través de un diámetro del recipiente: sin embargo, puede ocurrir que el valor medio calculado de un diámetro sea correcto aunque exista de hecho una heterogeneidad de espesor de un extremo del diámetro al otro, incluso en la periferia, mientras que cuando la masa de una porción significativa del recipiente es correcta, en general, el propio recipiente es correcto.

Según otras características de la invención:

- la masa se estima en línea, directamente en el flujo de recipientes;

- en el transcurso de la fase de estimación, la masa se estima mediante un dispositivo de medida dispuesto aguas abajo de la máquina;

- el dispositivo es un dispositivo óptico;

- el dispositivo es un dispositivo de ultrasonidos;

- por porción (o tramo) significativa, debe entenderse una porción la cual es importante que contenga una masa de materia determinada, y que el dispositivo de medida estime la masa de al menos una tal porción significativa... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de control de una máquina (18) de soplado para la fabricación de recipientes (12) a partir de preformas (14) de materia plástica, del tipo en el cual la máquina (18) comprende un sistema (26) de control y varias estaciones (22) de soplado, comprendiendo cada estación (22) un molde, y del tipo en el cual un flujo de preformas

(14) llega a la entrada de la máquina (18) , provenientes de un horno (16) de acondicionamiento térmico, siendo cada preforma (14) recibida en un molde donde es sometida a una operación de transformación en recipiente que comprende al menos una etapa de soplado hasta adoptar la forma del molde, para obtener un flujo de recipientes

(12) a la salida de la máquina (18) , donde el sistema (26) de control lleva a cabo, de manera iterativa, un ciclo de control que comprende las fases sucesivas siguientes:

- una fase de estimación (Pe) en el transcurso de la cual se estima la masa (Mo) de al menos una porción significativa de cada recipiente (12) aguas abajo de la máquina (18) ,

- una fase de análisis (Pa) en el transcurso de la cual se compara la masa (M0) estimada con una masa de consigna (Mcons) para detectar unas desviaciones de masa (LM) representativas de una anomalía o de una deriva en el reparto de materia en las paredes de la botella (12) ,

- una fase de corrección (Pc) en el transcurso de la cual al menos uno de los parámetros determinantes de la operación de transformación se modifica en función de las desviaciones de masa (OM) para corregir dichas desviaciones de masa (OM) ,

caracterizado por el hecho de que cuando el sistema (26) de control determina que varias estaciones están afectadas por una deriva local (DL) , evalúa si la deriva local es idéntica sobre el conjunto de las estaciones impactadas y aplica la misma corrección sobre el conjunto de las estaciones implicadas, o si la deriva es diferente de una estación impactada a la otra y aplica entonces una corrección apropiada diferente.

2. Procedimiento según la reivindicación 1, caracterizado por el hecho de que la masa (M0) se estima en línea, directamente en el flujo de botellas (12) .

3. Procedimiento según la reivindicación 1, caracterizado por el hecho de que la masa (M0) se estima fuera de línea.

4. Procedimiento según la reivindicación 3, caracterizado por el hecho de que la masa (M0) se estima de manera manual.

5. Procedimiento según cualquiera de las reivindicaciones 1 a 3, caracterizado por el hecho de que, en el transcurso de la fase de estimación (Pe) , la masa (M0) se estima mediante un dispositivo (30) de medida dispuesto aguas abajo de la máquina (18) .

6. Procedimiento según la reivindicación 5, caracterizado por el hecho de que el dispositivo (30) de medida es un dispositivo óptico.

7. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por el hecho de que, en el transcurso de la fase de análisis (Pa) , la masa (M0) estimada se compara con las estimaciones anteriores para detectar unas desviaciones de masa (LM) repetidas que indican la existencia de una deriva (D) , y por el hecho de que la fase de corrección (Pc) se realiza únicamente cuando una deriva (D) se detecta.

8. Procedimiento según la reivindicación 7, caracterizado por el hecho de que, en el transcurso de la fase de análisis (Pa) , si una deriva (D) se detecta, el sistema (26) de control determina si la deriva (D) es local (DL) puesto que está ligada al disfuncionamiento de al menos una estación (22) determinada, o si la deriva (D) es global (DG) puesto que está ligada a un disfuncionamiento general de la máquina (18) , y por el hecho de que la fase de corrección (Pc) se aplica a una única estación (22) , cuando la deriva (D) es local (DL) , y en todas las estaciones (22) , cuando la deriva (D) es global (DG) .

9. Procedimiento según la reivindicación 1, caracterizado por el hecho de que, en el transcurso de la fase de corrección (Pc) , en el caso de una deriva local (DL) , los parámetros modificados se escogen entre el caudal local del pre-soplado, el instante local de arranque del pre-soplado, y la duración local del pre-soplado, y la presión local del pre-soplado, y el instante local de partida del estirado y/o la velocidad del estirado cuando la máquina comprende un vástago de elongación, el instante de partida del soplado y/o su duración, el instante de partida del barrido, y el instante local de partida del desgasado del recipiente, y en el caso de una deriva global (DG) , los parámetros modificados se escogen entre la presión global del pre-soplado, el caudal global del pre-soplado, el instante global de arranque del pre-soplado, la duración global del pre-soplado, y la velocidad global de estirado, y el instante global de partida del soplado y/o su duración, y el instante global de partida del barrido, el instante global de partida del desgasado.

10. Procedimiento según la reivindicación 9, caracterizado por el hecho de que, en el transcurso de la fase de corrección (Pc) , el sistema (26) de control verifica que la deriva (D) tiene una amplitud suficientemente reducida para

poder ser corregida, y por el hecho de que, cuando la deriva (D) no puede ser corregida, el sistema (26) de control señala la existencia de un problema técnico en la máquina (18) .

11. Procedimiento según la reivindicación 10, caracterizado por el hecho de que, cuando el sistema señale la

existencia de un problema técnico debido a una deriva local (DL) no corregible en una estación (22) , el sistema (26) de control propone una alternativa entre:

- hacer funcionar la máquina (18) en modo degradado en el cual la estación (22) implicada se neutraliza,

- hacer funcionar la máquina (18) en modo degradado en el cual la estación (22) implicada se mantiene en 10 funcionamiento;

- parar la máquina (18) .

12. Procedimiento según cualquiera de las reivindicaciones 1 a 11 , caracterizado por el hecho de que el ciclo de control comprende una fase de verificación (Pv) en el transcurso de la cual la temperatura (T0) de cada preforma (14)

se mide a la entrada de máquina (18) , aguas abajo del horno (16) , y se compara con una temperatura de consigna (Tcons) , y por el hecho de que, cuando una diferencia (LT) significativa se detecta entre la temperatura (T0) medida y la temperatura de consigna (Tcons) , el sistema (26) de control señala la existencia de un problema técnico aguas arriba de la máquina (18) .

Patentes similares o relacionadas:

Método y sistema para estimar la masa de una reserva, del 26 de Junio de 2019, de Intertek Group Plc: Un método para estimar la masa de material de una reserva, en donde el método incluye:

obtener un perfil de la superficie superior de dicha reserva; en donde […]

Método y sistema para estimar la masa de una reserva, del 26 de Junio de 2019, de Intertek Group Plc: Un método para estimar la masa de material de una reserva, en donde el método incluye:

obtener un perfil de la superficie superior de dicha reserva; en donde […]

COCINA CON DISPOSITIVO DE BÁSCULA, del 18 de Abril de 2018, de FERNÁNDEZ POLANCO BURGOS, Simón: 1. Cocina con dispositivo de báscula que está formada por una placa de cocción , caracterizada porque bajo dicha placa de cocción se encuentra un dispositivo de báscula […]

APARATO Y PROCEDIMIENTO DE VERIFICACION DE PESO., del 1 de Mayo de 2007, de SCIENTIFIC GENERICS LIMITED: Un aparato para determinar una indicación de la masa de cada una de una pluralidad de muestras en una línea de producción, comprendiendo el aparato: […]

PROCEDIMIENTO PARA OBTENER SIN DESTRUIRLAS, EL PESO NETO DE CAPSULAS, CON AYUDA DE MICROONDAS., del 16 de Marzo de 2007, de BOEHRINGER INGELHEIM INTERNATIONAL GMBH BOEHRINGER INGELHEIM PHARMA GMBH & CO. KG: Procedimiento para la determinación del peso neto de cápsulas, sin destrucción de las mismas, en el cual, en un primer paso del procedimiento gobernado […]

DISPOSITIVO DE CORTAR Y PESAR., del 1 de Noviembre de 2002, de ALBALADEJO AGUD,FRANCESC ALBALADEJO MUÑOZ,MIREIA BARRIENDOS VILLAGRASA,JOAN: 1. Dispositivo de cortar y pesar, caracterizado por estar constituido de un solo dispositivo, compuesto por los siguientes elementos básicos: 1) Un alimentador […]

INDICADOR DEL CENTRO DE GRAVEDAD Y DEL PESO DEL AVION., del 16 de Noviembre de 1997, de NANCE, C. KIRK: SE EXPONE UN SISTEMA ABORDO DE AERONAVES PARA MEDIDA, CALCULO Y VISUALIZACION DEL PESO TOTAL Y LA LOCALIZACION/REUBICACION DEL CENTRO DE GRAVEDAD. SE MONTAN […]

DISPOSITIVO PARA APARATOS DE PESAJE., del 1 de Marzo de 1995, de ALBIOL CATALAN, JOSE: DISPOSITIVO PARA APARATOS DE PESAJE, QUE COMPRENDE UN SOPORTE, APOYADO DIRECTAMENTE SOBRE UNA CELULA EXTENSIOMETRICA PESADORA SOBRE LA QUE […]

Aparato y método para colocar un cacito en un contenedor, del 4 de Octubre de 2017, de Å&R Carton Lund AB: Un aparato para colocar de manera automática un cacito en un contenedor, donde el cacito comprende una parte con forma de copa y un mango , […]