Alambre para soldadura por arco eléctrico con una capa eléctricamente conductora de cobre o aleación de cobre.

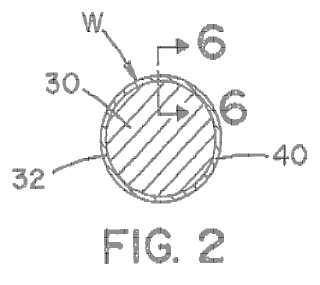

Alambre para soldadura por arco eléctrico (W’) que tiene una superficie (124) externa metálica y una capa (130) eléctricamente conductora en dicha superficie (124),

comprendiendo dicha capa (130) cobre, comprendiendo dicho alambre para soldadura por arco un núcleo (120) lleno con materiales de fundente o materiales (122) metálicos caracterizado porque dicha capa (130) comprende una aleación de cobre y porque el (122) contenido en cobre de dicha aleación está entre del 60 al 90 por ciento en peso de dicha aleación y la resistividad efectiva de dicha capa es mayor de 2, 0 x 10-8 y hasta aproximadamente 4, 0 x 10-8 ohmio-metro a 20 ºC, siendo la resistividad de dicha aleación de cobre aproximadamente del 10 al 80% de la resistividad de cobre puro.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06026188.

Solicitante: LINCOLN GLOBAL, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 17721 RAILROAD STREET CITY OF INDUSTRY, CA 91748 ESTADOS UNIDOS DE AMERICA.

Inventor/es: JAMES,MATTHEW J, MELFI,TERESA A.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K35/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 35/00 Varillas de soldar, electrodos, materiales o medios ambientes utilizado para la soldadura sin fusión, la soldadura o el corte. › caracterizados por las propiedades mecánicas, p. ej. por la forma.

- B23K35/30 B23K 35/00 […] › en los que el principal constituyente funde a menos de 1.550°C.

- B23K9/173 B23K […] › B23K 9/00 Soldadura o corte por arco voltaico (soldadura eléctrica por escoria B23K 25/00; transformadores de soldadura H01F; generadores de soldadura H02K). › y un electrodo consumible.

- C25D1/04 QUIMICA; METALURGIA. › C25 PROCESOS ELECTROLITICOS O ELECTROFORETICOS; SUS APARATOS. › C25D PROCESOS PARA LA PRODUCCION ELECTROLITICA O ELECTROFORETICA DE REVESTIMIENTOS; GALVANOPLASTIA (fabricación de circuitos impresos por deposición metálica H05K 3/18 ); UNION DE PIEZAS POR ELECTROLISIS; SUS APARATOS (protección anódica o catódica C23F 13/00; crecimiento de monocristales C30B). › C25D 1/00 Galvanoplastia. › Alambre; Cintas; Chapas.

- C25D5/26 C25D […] › C25D 5/00 Revestimientos electrolíticos caracterizados por el proceso; Pretratamiento o tratamiento posterior de las piezas. › de superficies de hierro o acero.

- C25D7/06 C25D […] › C25D 7/00 Deposiciones de metales por vía electrolítica caracterizadas por el objeto revestido. › Alambres; Cintas; Chapas.

PDF original: ES-2392831_T3.pdf

Fragmento de la descripción:

Alambre para soldadura por arco eléctrico con una capa eléctricamente conductora de cobre o aleación de cobre

La presente invención se refiere a la industria de soldadura por arco y más particularmente a un alambre para soldadura por arco eléctrico novedoso según el preámbulo de las reivindicaciones 1 y 8 respectivamente (véase, por ejemplo, el documento US 3 555 240) , que tiene una capa externa eléctricamente conductora única.

Antecedentes de la invención

En soldadura por arco eléctrico de secciones de tubería, es una práctica habitual usar uno o más electrodos alimentado (s) a través de rodillos de accionamiento al interior de una ranura entre secciones de tubería adyacentes. La ranura se llena con un fundente granular para proteger el cordón de soldadura formado por el electrodo fundido y las piezas de trabajo fundidas del fondo de la ranura. El proceso de soldadura produce un cordón de soldadura de metal fundido cubierto por la escoria fundida formada a partir del fundente granular. El electrodo, sea alambre macizo o alambre tubular, incluye una capa externa de cobre para facilitar el contacto eléctrico entre el acero del electrodo y la línea de alimentación procedente de una fuente de alimentación para soldadura. La resistividad del cobre es bastante baja de modo que el alambre que pasa a través de la punta de contacto del soplete de soldeo recibe corriente desde la punta de contacto sin gran pérdida de calor en el propio soplete y sin formación de arco eléctrico entre el alambre y la punta de contacto. Por consiguiente, es muy importante que la capa externa del metal de soldadura de avance sea de cobre; sin embargo, durante la operación de alimentación la capa de cobre en el alambre suele crear lascas y partículas de cobre puro que se retiran mecánicamente de la superficie durante la alimentación forzada del alambre para soldadura a través del revestimiento al interior del soplete y a través de la punta de contacto de soplete a la operación de soldadura. Estas lascas o partículas de cobre tienen una masa sustancial y se mezclan con el fundente granular que cubre la operación de soldadura.

Las partículas de cobre dispersadas en el fundente se funden por la escoria fundida y suelen atravesar la escoria fundida en contacto con el cordón de soldadura. El metal del cordón se enfría y solidifica a aproximadamente 2800 ºF; sin embargo, el cobre en la escoria fundida permanece fundido y migra a través de la escoria hasta la superficie del cordón de soldadura solidificado. Este cobre fundido tiene una baja tensión superficial y tiende a migrar al metal de soldadura solidificado en los contornos de grano. El cobre en los contornos de grano del cordón de soldadura provoca un agrietamiento posterior, denominado en la industria “agrietamiento de cobre”. El agrietamiento de cobre es un ejemplo específico de un fenómeno genérico conocido como fragilización por metal líquido (LME) . La LME implica el agrietamiento de un sustrato macizo provocado por un metal líquido. El agrietamiento de cobre se vuelve incluso más pronunciado a medida que el fundente granular se reutiliza acumulando mayores cantidades de lascas o partículas de cobre dispersadas a través del fundente granular. Por tanto, a medida que el fundente se reutiliza, hay una mayor cantidad de partículas de cobre que migran a través de la escoria fundida sobre la parte superior del metal de soldadura solidificado aumentando por tanto la tendencia para el posterior agrietamiento de cobre del cordón de metal de soldadura. Para reducir esta tendencia, la industria de soldadura a veces usa sólo fundente granular nuevo durante cada pasada en el proceso de soldadura de tuberías. Esto es costoso y da como resultado un desperdicio sustancial de excelente fundente granular efectivo. Otro procedimiento para reducir el agrietamiento de cobre es garantizar una acción no abrasiva contra el alambre a medida que se alimenta. Esto requiere una atención costosa y frecuente para reacondicionar todo el equipo de soldadura a menudo durante el uso del equipo para soldadura de tuberías. Estos dos procedimientos implican el objetivo de reducir la cantidad de cobre en el fundente granular. Son procedimientos caros y que llevan tiempo, que requieren una intervención rutinaria y cara. Además, el uso de alambre sin cobre puede llevar a un calentamiento de punta excesivo y a una erosión eléctrica, particularmente a las altas intensidades usadas en la soldadura de tuberías.

La invención

La presente invención se refiere a un alambre para soldadura por arco eléctrico según la reivindicación 1. Al usar una aleación de cobre, a diferencia de cobre esencialmente puro, se ha encontrado que la formación de lascas de la aleación de la superficie externa no provoca el agrietamiento de cobre del metal de soldadura. La aleación de cobre tiene aparentemente mayor tensión superficial y no puede migrar a los contornos de grano en el metal de soldadura solidificado por acción capilar o de otro modo. El uso de aleación de cobre, a diferencia de cobre puro, se ha encontrado que reduce drásticamente el agrietamiento de cobre del metal de soldadura, incluso aunque la capa externa todavía produzca una resistividad baja para realizar la conexión eléctrica entre el alambre en movimiento y la punta de contacto conectada a la línea de alimentación de una fuente de alimentación. La sustitución de una aleación de cobre por cobre puro como capa superficial para el alambre para soldadura por arco eléctrico todavía produce una resistividad efectiva mayor de 2, 0 x 10-8 ohmio-metro a 20 ºC. La “resistividad efectiva” es el valor de resistividad de una aleación en la que la resistividad de un metal se multiplica por su porcentaje y se añade a la resistividad del segundo metal multiplicada por su porcentaje. Las resistividades de metales representativos son:

Cobre 1, 67 10-6 ohmio-metro s a 20 ºC Aluminio 2, 69 10-8 ohmio-metro a 20 ºC Zinc 5, 92 10-8 ohmio-metro a 20 ºC Níquel 6, 84 10-8 ohmio-metro a 20 ºC Cadmio 7, 40 10-6 ohmio-metro a 20 ºC Estaño 12, 80 10-8 ohmio-metro a 20 ºC

Por tanto, la resistividad efectiva de una aleación con un 70% de cobre y un 30% de níquel es 3, 22. Esto es aproximadamente el 40-50% de la resistividad real del cobre puro.

Una resistividad efectiva baja (2, 0-4, 0) se consigue si una mayor parte de la aleación es cobre y una menor parte de la aleación es un material de resistividad más elevada tal como níquel, zinc, cromo, cadmio o estaño. Preferiblemente, la aleación es de cobre níquel con aproximadamente un 20-30% de níquel y el resto de cobre. Se ha encontrado que esta aleación tiene una resistividad entre 2, 0-4, 0, pero no penetrará en los contornos de grano del metal de soldadura solidificado incluso si la aleación migra a través de la escoria fundida en la parte superior del cordón de soldadura posteriormente a la operación de soldadura.

Según otro aspecto de la presente invención, la aleación en el alambre para soldadura es cobre y uno o más metales seleccionados de la clase que consiste en níquel, zinc, cromo, cadmio y estaño. Según la presente invención, el alambre es un alambre tubular, o bien de núcleo metálico o bien con núcleo de fundente. Además, se ha encontrado que el alambre con la aleación de cobre es útil para la soldadura por arco sumergido especialmente cuando es alambre tubular. La capa conductora se aplica sobre la superficie de acuerdo a procedimientos convencionales. El método de aplicación del recubrimiento puede variar según lo determine la fabricación del electrodo novedoso.

En una segunda realización de la invención, el alambre para soldadura por arco eléctrico se define en la reivindicación 8. Éste es de peso pequeño como porcentaje del electrodo. La capa delgada preferida tiene un espesor controlado en el intervalo de 0, 03 a 0, 35 micrones. Por tanto, todavía se usa cobre puro en los alambres; sin embargo, el cobre disponible para raspar del alambre se reduce drásticamente desde una capa relativamente gruesa como en la técnica anterior hasta una capa ultrafina, tal como menor de aproximadamente 0, 5 micrones. Esta reducción de espesor de capa es una reducción de al menos el 50% en la cantidad de cobre en el alambre. En la práctica el cobre tiene un espesor en el intervalo de 0, 6-1, 70 micrones, pero generalmente en el intervalo de 0, 81, 2 micrones. Se ha encontrado que la cantidad reducida de cobre (menor de 0, 5 micrones) todavía produce las características eléctricas deseadas, pero disminuye la tendencia de la capa externa de crear lascas o partículas relativamente... [Seguir leyendo]

Reivindicaciones:

1. Alambre para soldadura por arco eléctrico (W’) que tiene una superficie (124) externa metálica y una capa

(130) eléctricamente conductora en dicha superficie (124) , comprendiendo dicha capa (130) cobre, comprendiendo dicho alambre para soldadura por arco un núcleo (120) lleno con materiales de fundente o materiales (122) metálicos caracterizado porque dicha capa (130) comprende una aleación de cobre y porque el (122) contenido en cobre de dicha aleación está entre del 60 al 90 por ciento en peso de dicha aleación y la resistividad efectiva de dicha capa es mayor de 2, 0 x 10-8 y hasta aproximadamente 4, 0 x 10-8 ohmio-metro a 20 ºC, siendo la resistividad de dicha aleación de cobre aproximadamente del 10 al 80% de la resistividad de cobre puro.

2. Alambre para soldadura por arco eléctrico (W’) según la reivindicación 1, en el que dicha superficie (124) externa es cilíndrica.

3.

6. 80 por ciento en peso.

4. Alambre para soldadura por arco eléctrico (W’) según una cualquiera de las reivindicaciones 1 a 3, en el que dicha aleación incluye al menos un metal seleccionado del grupo que consiste en cadmio, cromo, níquel, estaño, zinc, o mezclas de los mismos.

5. Alambre para soldadura por arco eléctrico (W’) según una cualquiera de las reivindicaciones 1 a 4, en el que dicha aleación de cobre incluye níquel.

6.

2. 40 por ciento en peso de níquel.

7. Alambre para soldadura por arco eléctrico (W’) según la reivindicación 6, en el que dicha aleación de cobre incluye aproximadamente el 30 por ciento en peso de níquel.

8. Alambre para soldadura por arco eléctrico (W’) que tiene una superficie (124) externa y una capa (40a) eléctricamente conductora en dicha superficie (124) , comprendiendo dicha capa cobre, comprendiendo dicho alambre metálico un núcleo (120) lleno con materiales de fundente o materiales (122) metálicos, en el que dicha superficie (124) externa es una superficie externa metálica, caracterizado porque dicha capa (40a) tiene un contenido en cobre de más de aproximadamente el 99 por ciento en peso de cobre, y porque dicha capa (40a) tiene un espesor nominal de menos de aproximadamente 0, 5 micrones.

9. Alambre para soldadura por arco eléctrico (W’) según una cualquiera de las reivindicaciones 1 a 9, en el que dicha capa (130, 40a) está electrodepositada sobre dicha superficie (124) externa.

10. Alambre para soldadura por arco eléctrico (W’) según cualquiera de las reivindicaciones 1 a 10, en el que dicha capa (130, 40a) se deposita químicamente en dicha superficie (124) reemplazando las moléculas de hierro con moléculas de cobre.

11. Alambre para soldadura por arco eléctrico (W’) según una cualquiera de las reivindicaciones 9 a 11, en el que la resistividad efectiva de la capa (130, 40a) es de hasta aproximadamente 4, 0 x 10-8 ohmio-metro a 20 ºC.

12. Alambre para soldadura por arco eléctrico (W’) según la reivindicación 12, en el que la resistividad de la capa (130, 40a) es de hasta aproximadamente 3, 0 x 10-8 ohmio-metro a 20 ºC.

13. Alambre para soldadura por arco eléctrico (W’) según la reivindicación 12 ó 13, en el que la resistividad de la capa (130, 40a) es al menos aproximadamente 2, 0 x 10-8 ohmio-metro a 20 ºC.

14. Alambre para soldadura por arco eléctrico (W’) según una cualquiera de las reivindicaciones 1 a 14, en el que dicha capa (, 40a) que tiene un espesor de menos de aproximadamente 0, 5 micrones, teniendo preferiblemente dicha capa (40a) un espesor de aproximadamente 0, 03 a 0, 35 micrones.

15. Uso del alambre para soldadura por arco eléctrico (W’) según una cualquiera de las reivindicaciones 1 a 14, para reducir el agrietamiento de cobre en la soldadura por arco sumergido.

16. Uso según la reivindicación 15, en soldadura con gas inerte de metal a corriente alterna (soldadura AC MIG) .

17. Uso según la reivindicación 15 ó 16, en un proceso de soldadura que reutiliza el fundente granular.

18. Método de soldadura por arco sumergido con un alambre para soldadura eléctrica (W’) , caracterizado porque se usa un alambre para soldadura (W’) según una de las reivindicaciones 1 a 14.

Patentes similares o relacionadas:

Electrodo para una pinza de soldar, del 8 de Julio de 2020, de KME Special Products GmbH: Electrodo para una pinza de soldar que comprende un vástago de electrodo con un capuchón de soldar en el extremo, que está sujeto de manera desprendible a un soporte […]

Método para fabricar una herramienta de conformación en caliente y herramienta de conformación en caliente fabricada con este, del 10 de Junio de 2020, de Buderus Edelstahl Gmbh: Método para la producción de una herramienta de conformación en caliente para el endurecimiento y conformación o el endurecimiento en prensa […]

Uso de una aleación de soldadura y una unión soldada de alta densidad de corriente, del 27 de Mayo de 2020, de SENJU METAL INDUSTRY CO. LTD.: Un uso de una aleación de soldadura para evitar la electromigración de una unión de soldadura de un dispositivo electrónico, la unión de soldadura porta una corriente con […]

Lámina de soldadura dura a base de níquel, objeto con un cordón de soldadura y procedimiento para la soldadura dura, del 6 de Mayo de 2020, de VACUUMSCHMELZE GMBH & CO. KG: Lámina de soldadura dura dúctil, amorfa a base de Ni con una composición que está constituida por NiRestoCraBbPcSid con 21 % atómico < a ≤ 28 % […]

Aleación de núcleo de chapa de soldadura fuerte para intercambiador de calor, del 29 de Abril de 2020, de NOVELIS, INC.: Chapa metálica multicapa, que comprende: una capa de núcleo de aleación que contiene aluminio que comprende hasta un 0,25% de Si, hasta un 0,25% de Fe, de un 0,5 […]

Pasta de soldadura, del 22 de Abril de 2020, de SENJU METAL INDUSTRY CO. LTD.: Pasta de soldadura que forma uniones de soldadura adaptada para soldar un sustrato, comprendiendo la pasta de soldadura: un componente de polvo […]

Material de soldadura basado en níquel reforzado por precipitación para soldadura por fusión de superaleaciones, del 15 de Abril de 2020, de LIBURDI ENGINEERING LIMITED: Un material de soldadura basado en níquel reforzado por precipitación para soldadura por fusión de superaleaciones compuesto por los siguientes elementos en porcentajes en peso: […]

Material de soldadura por pasadas transversales, metal depositado formado a partir del mismo y elemento que implica metal depositado, del 26 de Febrero de 2020, de KABUSHIKI KAISHA KOBE SEIKO SHO: Un material de soldadura de por pasadas transversales que consiste en C: del 0,2 al 1,5 % en masa, Si: del 0,5 al 2 % en masa, Mn: del 0,5 al 2 % en masa, […]